Por qué los procesadores están redescubriendo los colorantes líquidos

En la extrusión, inyección y moldeo por soplado, el color líquido está disfrutando de algo así como un renacimiento. El costo es una razón, pero los avances en pigmentos, portadores, sistemas y programas de entrega innovadores también tienen un papel importante en este resurgimiento.

Cada vez más procesadores y propietarios de marcas en envases y productos de consumo están mostrando interés por el color líquido, y un número cada vez mayor ya se ha atrevido a dar el salto.

El color líquido es una dispersión de pigmentos o tintes en portadores líquidos especialmente seleccionados. La tecnología ha estado ahí por décadas, pero su crecimiento ha sido paralizado por percepciones negativas que los proveedores quieren cambiar.

Contenido destacado

En los últimos años, ha habido desarrollos en mezclas de pigmento y tecnología de portadores para mejorar la compatibilidad y la dispersión en una amplia gama de plásticos. También ha habido avances en los sistemas de entrega que hace que la opción del color líquido sea más precisa, segura y limpia.

Todavía, más del 90% de todos los masterbatches de color vendidos en Norteamérica son en forma de pellets sólidos, señala Peter Prusak, jefe de marketing de Clariant Masterbatches Norteamérica, con sede en Holden, Massachusetts.

"Muchos usuarios potenciales tienen una visión negativa de los líquidos porque algunos proveedores siguen ofreciendo un portador anticuado y una tecnología de aplicación que ha limitado la aplicabilidad en el mundo actual", explica Prusak. "Si podemos mostrarle a moldeadores y fabricantes de equipos los verdaderos beneficios de los masterbatches líquidos, creo que esos prejuicios se desvanecerán y podremos ver un crecimiento de dos dígitos en los próximos años”, asegura.

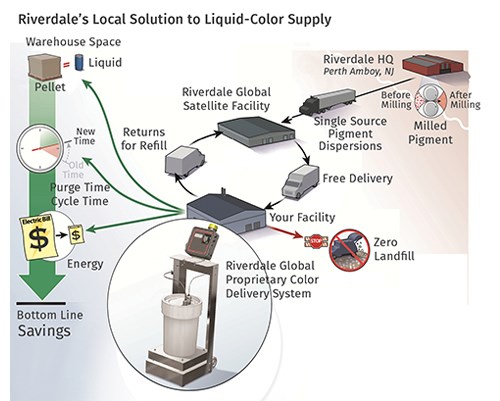

Parece que los proveedores se preparan agregando capacidad e iniciando programas de servicio destinados a abordar el aumento de la demanda. Riverdale Global, con sede en Perth Amboy, Nueva Jersey, durante muchos años especialista de color líquido, está elaborando un programa de suministro y servicio satélite "local" que busca lograr que la opción de color de líquidos sea más atractiva y cómoda. Riverdale tiene dos instalaciones satélite funcionando dentro de un radio de 200 millas de sus principales clientes y espera que a su red de satélites se sumen tres más a finales de 2015. Con estas instalaciones satélites, Riverdale puede satisfacer el enfoque justo a tiempo”, adoptado por muchas empresas que no quieren tener en su planta mucho inventario.

Las instalaciones proporcionan apoyo local de equipo y color y pueden ofrecer una respuesta rápida en situaciones de “emergencia" de color con su inventario local y con sus capacidades para encontrar el color y mezcla adecuados. Los técnicos de servicio pueden ayudar a los clientes a mantener el inventario adecuado con entregas más frecuentes que ayudan a reducir los niveles de inventario de color. Riverdale ofrece entrega gratuita además de recogida automática de contenedores vacíos como parte de su programa de "retorno para rellenado" que refuerza la sostenibilidad.

Desde su entrada en el color líquido en 2011, Plastics Color Corp. (PCC), con sede en Calumet City, Illinois, ha ampliado su producción de color líquido con una planta en cada costa. Mark Hass, jefe de producto para línea de color líquido, Liquosol, estima que el crecimiento anual actual de colorantes líquidos podría estar en el rango de 5 al 10%.

¿Por qué toda esta actividad? Hass y otros ven el bajo costo como el factor clave para convencer a la mayoría de los procesadores para hacer la transición a color líquido, particularmente en vista de la recesión económica de estos últimos años y la volatilidad de los precios en las resinas de los productos básicos. Los masterbatch líquidos son altamente concentrados por lo que se necesita menos cantidad para lograr el color brillante y vibrante, sobre todo en polímeros translúcidos y transparentes. Hass dice que el color líquido puede disminuir los costos entre 10% a 40% en comparación con el masterbatch sólido, dependiendo de la aplicación. Señala también que los niveles de adición típica para colorantes líquidos son 0.5% a 1% para colores opacos y menos para tintes, en comparación con el 3% a 4%, para la mayoría de concentrados sólidos.

En Riverdale, su presidente Paul Maguire señala que el ahorro de costos va más allá de precio de compra del colorante. "Se puede procesar con temperaturas más bajas; puede acelerar el tiempo del ciclo; el tiempo de cambio de color es mucho menor; los colorantes líquidos ocupan menos espacio en la planta; y se ahorra en envases reutilizables”. Añade que los sistemas de entrega gravimétricos que ofrece la empresa, de su compañía hermana Maguire Products, de Aston, Pensilvania, proporcionan una dosificación precisa que garantiza la bajada de ratios correcta para que nunca se desperdicie el color. El uso de sistemas gravimétricos en el lugar de la medición volumétrica convencional casi siempre reduce el uso de color en un 10%, dice Maguire.

Gary Fielding, director de marketing en ColorMatrix Group de PolyOne Corp., de Berea, Ohio, dice que el color líquido sigue ganando cuota de mercado en moldeo por inyección. "La capacidad de cambiar rápidamente los colores puede ayudar a reducir residuos y el tiempo de cambio. Para moldeadores con aplicaciones de nicho y producciones pequeñas, la posibilidad de hacer pedidos pequeños les ayuda a gestionar el inventario y a reducir los costos de capital de trabajo."

Maguire dice que los colorantes líquidos se han utilizado principalmente en juguetes y artículos para el hogar. En los últimos cinco años, la empresa ha visto un aumento drástico en la demanda de colores líquidos en envases, en las grandes marcas como Procter & Gamble, Unilever, y Colgate, requiriendo que sus procesadores tengan capacidades de color líquido.

Maguire y Hass notan un mayor interés en aditivos líquidos generalmente, que van, desde agentes deslizantes y desmoldeantes hasta antioxidantes y estabilizadores UV, que pueden ser formulados con color líquido o alimentados por separado. Maguire sostiene, "mientras que con un masterbatch sólido, los niveles típicos de uso están entre 3% y 4%, con colorantes y aditivos líquidos, los niveles de uso son cercanos a 0.2%-0.3%, debido a su más fácil dispersión. Queremos que sepan que estos aditivos líquidos están disponibles y que si se deciden a usarlos, pueden esperar mejoras en el procesamiento, como tiempos de ciclo más rápidos, mejor estética superficial y montaje más fácil de las piezas".

En cualquier caso, los proveedores dicen que los procesadores deben darse cuenta de que el color líquido no es un producto sino un sistema, y deben considerar el equipo medición y entrega, el inventario y las cuestiones de limpieza.

Prusak, de Clariant, dice: "Reconocemos que el color líquido no es para todos y puesto que Clariant ofrece tanto colores sólidos como líquidos, somos imparciales. Nuestro objetivo es ayudar a los clientes a seleccionar la solución adecuada para su necesidades particulares."

Masterbatches de color y aditivos líquidos

Clariant lanzó recientemente una iniciativa para crear conciencia y aceptación de los masterbatches de color y aditivos líquidos entre los procesadores, diseñadores y propietarios de marcas de Norteamérica. A finales del año pasado, la compañía lanzó HiFormer, una nueva marca mundial que abarca su color líquido y aditivos concentrados de alto desempeño, equipos dosificación y manejo de materiales, junto con su experiencia y servicio.

Raymond Sloan, director de colorantes líquidos en Clariant, afirma que los masterbatches líquidos pueden ser utilizados en muchas de las mismas aplicaciones que el material en pellets y, en algunos casos, ofrece ventajas importantes a los sectores de embalaje y consumo. "El mercado del cuidado personal está creciendo rápidamente y existe un creciente interés en aplicaciones médicas. Vemos que se aproxima una gran ola en el mercado extrusión-moldeo por soplado ya que el color líquido ofrece un procesamiento excepcional y beneficios económicos."

El color líquido se ha integrado en el centro de tecnología y diseño ColorWorks North America, de Clariant, con sede en West Chicago, Illinois, para que la tecnología pueda ser considerada junto con otras opciones en el proceso de desarrollo de productos. El equipo de dosificación y manejo de Clariant utiliza dosificación gravimétrica (pérdida en peso) del color o aditivos, y se ofrece capacitación en las instalaciones del cliente.

En el caso de Riverdale, todos los colores se mezclan a partir de “dispersiones de pigmentos simples” previamente molidos (SPD), un proceso que toma más tiempo, pero al parecer asegura excelente repetibilidad. Se dice que estos colores son más fuertes y más brillantes y son una ruta más fácil para las empresas que desean desarrollar color en mezclas propias.

Maguire, de Riverdale, también hace hincapié en la importancia de la limpieza de sus sistemas de entrega totalmente sellados. Cada contenedor, tambor o balde — tiene su una bomba permanente incorporada. Llamada “bomba en un tambor” y utilizada por Riverdale por más de 10 años, estos contenedores permanecen sellados y tienen cierres incorporados para evitar fugas, incluso si un recipiente está tumbado. Todas las conexiones son del estilo desconexión rápida para hacer el cambio rápido a un nuevo contenedor. Los tubos de suministro también se sellan con cierres en ambos extremos para eliminar el goteo y las placas que se adaptan a la garganta ahora están selladas para eliminar el goteo común en otros diseños.

Ventajas y tendencias del color líquido

El color líquido puede aplicarse a la mayoría de termoplásticos, pero ha sido más comúnmente utilizado para envases de PET. Una de las razones principales es que con estas formulaciones concentradas, se necesita menos colorante para lograr efectos opacos y translúcidos comunes en envases de PET, explica Fielding, de PolyOne.

Hass, de la compañía PCC, dice que la industria de PET tiene mucha experiencia en el proceso con colorantes líquidos. De hecho, él ve la industria impulsada en esa dirección por las ventajas en costos y procesamiento, especialmente al incorporar colorante líquido en empaques opacos de pared muy delgada. Algunos procesadores dicen que los líquidos son más fáciles de dispersar uniformemente que los colorantes sólidos cuando se utiliza en niveles bajos para tintes.

Otras ventajas importantes demostradas en el uso de colorantes líquidos frente a los sólidos: los líquidos no requieren presecado; dejan menos residuo en tornillos y cilindros, lo que permite hacer un cambio rápido; y hay fuerzas más bajas de cizalla en el procesamiento, lo que protege el equipo y los pigmentos sensibles. También, en diseños de moldes intrincados, el flujo total del fundido puede ser mejor con colorantes líquidos.

En el moldeo por soplado y extrusión, el color líquido se ha utilizado durante algún tiempo, particularmente en piezas grandes, dice Hass de PCC. Pero en los últimos años, los proveedores de color líquido han hecho importantes cambios en los portadores de entrega para que sean más compatibles con una variedad de plásticos, incluyendo poliolefinas, estirénicos y resinas de ingeniería.

En el moldeo por inyección, los colorantes líquidos tienen un papel cada vez más importante en todos los ámbitos. Esto es particularmente cierto en el empaques y artículos para el hogar, como almacenamiento y contenedores. "Muchas de los más grandes empresas han avanzado en esta dirección, y esto se ha extendido hasta los moldeadores pequeños, dice Hass de PCC.

En el proceso de extrusión, los colorantes líquidos ofrecen cambios más rápidos de color, ya que el colorante se introduce justo sobre el tornillo. "Se para la bomba, se ejecuta la resina virgen en la máquina en lugar de un agente de purga y luego se introduce el nuevo color," dice Hass. Los proveedores de color líquido reconocen que el tiempo que se ahorra depende del color y también de la máquina, pero en la comparación de "manzanas con manzanas", los cambios de color líquido generalmente logran cambios más rápidos que sus contrapartes sólidos. Por otra parte, hay menor desgaste del tornillo y es más fácil la limpieza de la máquina.

Lo que dicen los procesadores de plástico

Hayward Industries, de Clemmons, Carolina del norte, fabrica a través del moldeado por soplado una amplia gama de productos de piscina en múltiples tamaños y colores con pesos de la pieza terminada de 7lb. a 100 lb. En 2010, pasó de concentrados en pellets a color líquido en tres grandes máquinas de moldeado por soplado, produciendo carcasas para tanques de filtros.

Después de varios ensayos, la empresa eligió el sistema de bomba de tambor de Riverdale con un mezclador gravimétrico de Maguire Products. En una presentación de octubre de 2013, en la conferencia anual de moldeado de soplado, de la SPE, Scott Pugh, director de la unidad de negocio del producto de filtro de arena de Hayward, comentó la experiencia del cambio de color en el proceso de moldeo por soplado con colores líquidos frente a los concentrados de pellets de soplado de la empresa. Enumeró estos ahorros:

• Los cambios de molde pasaron de 93 min a 33.8 min.

• Los cambios del cabezal de la herramienta de 330 min a 150 min.

• El tiempo de procesado del compuesto de purga: 120 min a 0 min.

• Los residuos de color pasaron de 55 veces en promedio a 18.

• Tiempo de cambio total: 14.55 hr to 4.9 hr.

• Costo total por cambio: $3086 to $800.

En cuanto a los cambios más rápidos, Pugh explicó que 80% de la dispersión de color tiene lugar antes de que la resina entre a la extrusora, y la dispersión llega al 100% cuando la mezcla de la resina llega a la zona de fusión. Además, se reduce la viscosidad y el fundido se mueve más fácilmente al final del procesamiento. Esto permite menor temperatura de proceso y minimiza la acumulación de colorante en las zonas estancadas del cabezal del acumulador.

Currier Plastics, de Auburn, Nueva York, un procesador de moldeo por inyección y soplado de envases para el cuidado personal, para los sectores de cosméticos, farmacéuticos, productos químicos de uso doméstico, entre otros, ha estudiado el color líquido para diversos proyectos y lo ve prometedor para en el futuro. La empresa utiliza sistemas de ColorMatrix. A partir de la experiencia con colores líquidos en moldeo por soplado, Currier cita ventajas, tales como una dispersión más homogénea de color que con concentrados de pellet y capacidad para introducir el colorante directamente en la garganta de alimentación solo con las placas de adaptadoras y las boquillas necesarias.

Currier dice también que las bombas peristálticas aseguran un color muy uniforme y fiable de tiro a tiro comparado con los alimentadores de tornillo y disco para concentrados pellets. A Currier también le gusta que los controladores de la bomba de líquidos sean baratos y fáciles de usar, especialmente cuando se introducen retriturados en el sistema. Fuentes de la compañía también aprecian el espacio reducido de almacenamiento y dicen que el equipo de medición ha recorrido un largo camino, dando como resultando un proceso muy limpio.

A pesar del mayor costo libra de los colorantes líquidos, Currier dice que hay a menudo oportunidades para el ahorro de costos debido a las tasas de uso extremadamente bajas. Los cilindros y tornillos se limpian muy fácilmente en comparación con los pellets de color, reduciendo la necesidad de retirar los tornillos para quitar la acumulación de color en los filetes. Además, el material no necesita ser secado. Currier también habla favorablemente del sistema de alimentación dual que permite la introducción conjunta de más de un aditivo líquido en la garganta de alimentación, como, por ejemplo, un color y un inhibidor de UV, un agente de deslizamiento o un retriturado.

Currier dice que los costos no son necesariamente la principal razón por la que utiliza color líquido. La compañía cita casos donde un cliente está dispuesto a pagar más por la calidad y beneficios operativos de los colorantes líquidos. Currier también está tratando de hacer la transición al color líquido en sus trabajos de moldeo por inyección, destacando que muchos de sus programas personalizados ya se hayan sido cambiados de pellets concentrados y hay otros que están en progreso.

Cobra Plastics, Macedonia, Ohio, un fabricante de tapas de aerosoles, también está tratando de hacer una transición al color líquido de ColorMatrix. Jerry Bialko, su vicepresidente de operaciones, dice: "cuando encontremos el equilibrio adecuado entre costo y consistencia de los productos para nuestros clientes, utilizaremos el color líquido donde tenga sentido. Estamos explorando oportunidades de color líquido para otros estilos tapones y cubiertas, y actualmente estamos solicitando las mezclas de color. Estamos en las etapas preliminares en la utilización del color líquido, pero somos optimistas con lo que hemos visto hasta ahora. Hay grandes mejoras en la medición de color líquido de en los últimos años, que permiten un cambio de color rápido y eficiente”.

CONTENIDO RELACIONADO

-

Avient: nueva compañía resultante de la unión de PolyOne y Clariant Masterbatches

El pasado julio se completó la compra de los negocios de masterbatch de color de Clariant por parte de PolyOne, generando una nueva y única empresa.

-

Cómo optimizar el uso de agentes químicos espumantes (CFA)

Descubra la ciencia detrás de los Agentes Químicos Espumantes (CFA) y cómo influencian los procesos de ingeniería. Explore técnicas de pruebas y métodos de caracterización

-

Temperatura de flexión por calor: propiedades de los plásticos

¿Necesita la industria una mejor manera de registrar el comportamiento dependiente de la temperatura de los plásticos? Con el DMA, ya tiene uno. Pero su aceptación ha sido sumamente lenta.