Reduzca los tiempos de paro de los sistemas de colada caliente

Instrucciones prácticas para solucionar sus problemas con sistemas de colada caliente rápidamente y mediante un enfoque sistemático.

Cuando un molde no está funcionando correctamente debido a un problema con la colada caliente, el impacto en los costos se puede reducir en gran medida si se ajusta adecuadamente desde la primera vez.

Frecuentemente se hacen falsas suposiciones sobre la causa del problema y cómo proceder para arreglarlo. Esto puede ocasionar ciclos innecesarios y costosos al desmontar el molde, repararlo, volverlo a montar, instalarlo nuevamente y volver a muestrearlo.

Contenido destacado

Este ciclo puede costar miles de dólares, dependiendo del tamaño y la complejidad del molde. Es importante abordar sistemáticamente la solución de problemas. Gastar un poco de tiempo extra de forma anticipada puede ahorrar mucho tiempo y dinero más adelante.

El primer paso es definir el problema correctamente y reunir tanta información como sea posible. Cuando se detecta un problema realice un análisis mientras el molde aún está en la máquina. Muy a menudo, el molde es desmontado con la suposición de que el taller de moldes puede resolver el problema más tarde y como resultado, se pierde la gran oportunidad de obtener más información rápidamente mientras el herramental todavía está en la máquina. Aunque esto aplica con cualquier tipo de problema de colada caliente, este artículo se centrará en problemas de control de temperatura.

Teoría del control de temperatura

El control de temperatura de un sistema de colada caliente es un proceso dinámico. El calor se agrega al sistema de maneras diferentes. Hay calentadores eléctricos que son accionados por una unidad separada de control de temperatura. El calor también se añade por el plástico fundido que se inyecta en cada ciclo a través del canal caliente.

Este calor proviene del propio plástico, así como del calentamiento por fricción creado por el flujo viscoso del polímero. Al mismo tiempo, el canal caliente irradia constantemente calor al bolsillo de aire que lo rodea y pierde calor por conducción en la punta, los soportes y cualquier otro punto de contacto con el molde.

Al solucionar un problema de control de temperatura causado por un problema eléctrico, primero se debe entender cómo funciona el controlador de temperatura. Casi todos los sistemas de colada caliente modernos utilizan termopares para medir la temperatura.

Los termopares son muy diferentes de las sondas RTD, con las que son confundidas a menudo. La resistencia de una sonda RTD cambia con la temperatura, por lo que una manera sencilla de solucionar los problemas es comprobar su resistencia a una temperatura conocida o ver si una tiene un valor de resistencia significativamente diferente de todas las demás.

Los termopares, por otro lado, tienen una teoría de funcionamiento completamente diferente. Trabajan sobre un principio termoeléctrico llamado efecto “Seebeck”. Un termopar está hecho de alambres de dos metales disímiles, unidos en la punta del termopar, creando lo que se conoce como la unión caliente. El otro extremo del termopar está unido dentro del controlador de temperatura; esto se conoce como la unión de referencia (figura 1).

Cuando la unión caliente está a una temperatura diferente de la unión de referencia, se crea una pequeña corriente y la magnitud de esta corriente se puede usar para calcular la diferencia de temperatura entre las dos uniones.

Los termopares son cortados por lo general de una longitud estimada para mantener el cableado limpio. La resistencia de un termopar depende principalmente de su longitud. Así, a diferencia de una sonda RTD, la resistencia de un termopar no puede utilizarse como una prueba definitiva para determinar si un termopar está bueno o malo.

Los controladores de temperatura utilizan diferentes algoritmos para determinar cuánta potencia aplicar en función de la entrada de los termopares. Pero en términos simples, el controlador envía energía a los calentadores hasta que las salidas del termopar alcancen el punto de ajuste.

La lectura de temperatura que el controlador muestra para cada zona se basa únicamente en la respuesta que está viendo actualmente desde el termopar. Aunque estas dos afirmaciones pueden parecer obvias, mantener en mente estos simples hechos puede ser útil cuando se están solucionando problemas de control de temperatura.

Setpoints excedidos

Las zonas con exceso de temperatura es uno de los tipos de problemas más mal diagnosticados comúnmente, porque la causa raíz no siempre está clara. Muy a menudo los componentes incorrectos son reemplazados ciegamente con la esperanza de resolver el problema. Por las razones expuestas anteriormente, un exceso de temperatura en alguna zona no siempre es el resultado de un elemento de calentamiento defectuoso.

Los termopares son los culpables más comunes, pero se necesita reunir más información para determinar si un termopar es realmente el problema y en ese caso, cuál debería ser reemplazado.

Si se descubre que una zona de la colada caliente está excedida mientras el molde está funcionando, el primer paso debería ser tomarse un minuto y observar todas las zonas del controlador. ¿Hay alguna otra zona excedida? ¿Hay zonas que están por debajo del punto de referencia? ¿La zona problemática está manteniéndose estable en un cierto nivel por encima del punto de referencia, sigue subiendo u oscila?

A continuación, detenga el ciclo durante unos minutos para ver si la zona excedida comienza a estabilizarse o si permanece en su patrón actual. Las respuestas a estas preguntas le ayudarán acercarse a la causa raíz, permitiéndole identificar y reparar el problema de forma rápida y adecuada.

Si el problema desaparece cuando el ciclo se detiene, lo más probable es que no se trate de un problema eléctrico. Si el plástico inyectado en el canal caliente está significativamente más caliente que el punto de ajuste del distribuidor, o si la cantidad de flujo a través de una sección del canal caliente está creando un excesivo calor de cizallamiento, un ajuste en el proceso suele resolver el problema. Si no lo hace, póngase en contacto con su proveedor, pero no pierda tiempo y dinero sustituyendo los componentes eléctricos que funcionan.

Es importante entender cómo reaccionan los termopares a los daños. Cuando se corta uno de los cables, el circuito del termopar está roto. Esto normalmente generará en el controlador una alarma de "termocupla abierta" y se puede diagnosticar fácilmente con una comprobación de continuidad de la zona del termopar. El fallo más común de un termopar es un pellizco. Los cables del termopar pueden pellizcarse fácilmente si están atrapados entre placas de molde o parte del canal caliente y una placa de molde durante el montaje.

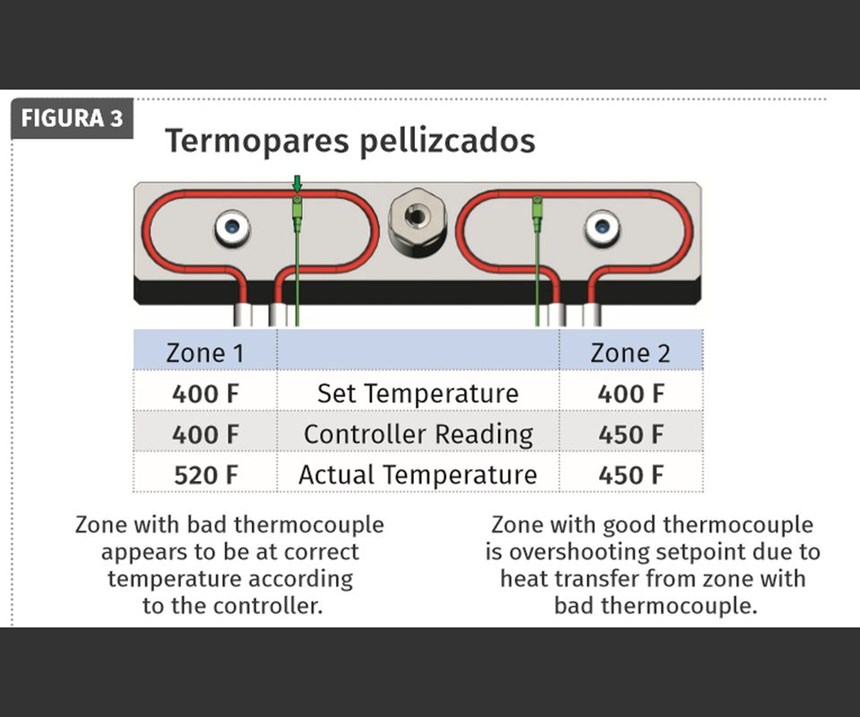

Cuando los cables del termopar están pellizcados, los dos cables pueden entrar en contacto y por lo general no causará una alarma en el controlador. Cuando esto sucede, se crea una unión de termopar secundaria (Figura 2) y la salida de tensión al controlador será una media de la creada en la unión caliente y la del punto donde está el pellizco.

El punto de pinzamiento es a menudo contra el acero frío, por lo que el termopar emitirá una lectura baja, haciendo que el controlador envíe energía a los calentadores hasta que el promedio de la unión caliente y el punto del pellizco alcancen el punto de referencia, estableciendo la temperatura real por encima del valor fijado.

Cuando esto sucede, la zona con el termopar pellizcado no mostrará una temperatura sobre el punto de ajuste, pero puede conducir suficiente calor en una zona adyacente para hacer que esa zona sobrepase el punto de ajuste (Figura 3).

Esto es muy fácil de diagnosticar reduciendo la temperatura de las zonas próximas a las zonas con exceso de temperatura, para ver si la zona con problemas comienza a bajar. Si lo hace, habrá identificado la zona del problema y debería reemplazar ese termopar, no el termopar de la zona con exceso.

Tenga en cuenta que las zonas adyacentes en la colada caliente pueden no ser las zonas adyacentes en el controlador. Deberá referirse al esquema eléctrico de la colada caliente para determinar las ubicaciones físicas de las zonas.

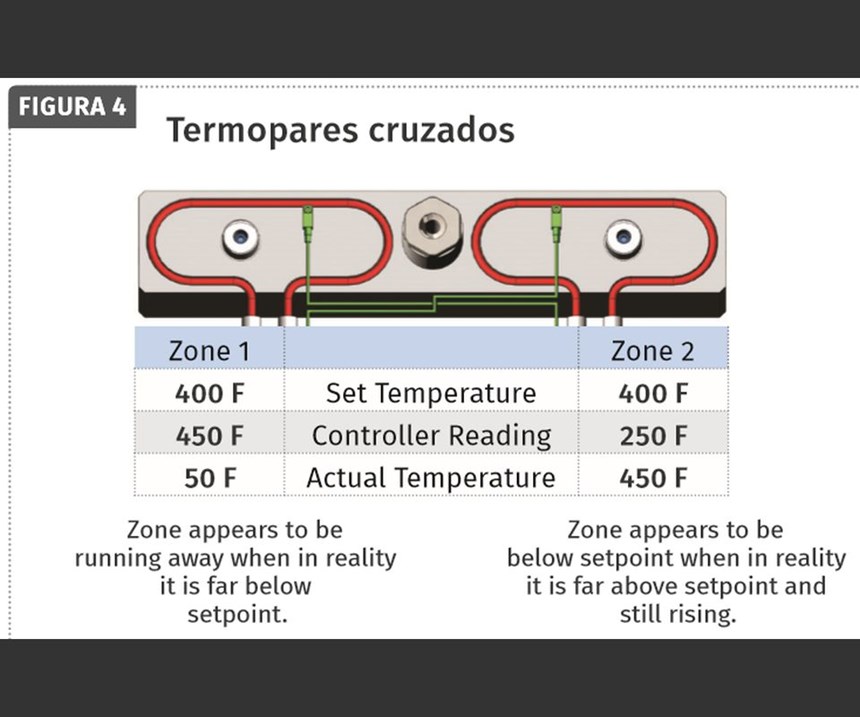

Otra variación de este problema ocurre cuando una zona está con exceso de temperatura mientras que otra zona se está quedando atrás. Esto es causado normalmente cuando los termopares y calentadores de dos zonas han sido intercambiados de manera que el termopar de una zona está controlando el calentador del otro y viceversa.

Este es un caso de "termopares cruzados" (Fig. 4). El termopar de la zona 1 indica al controlador que envíe energía, pero se envía al calentador para la zona 2, haciendo que la zona 2 continúe subiendo mientras que el termopar de la zona 2 indica al controlador que apague la energía de la zona 1.

Esto suele ser el resultado de un error de cableado en el sistema de colada caliente. Sin embargo, también puede ser causada por cables deficientes o por una configuración en algunos controladores que permiten reajustar el sistema designando qué termopar se empareja con cuál calentador.

A veces, un problema de cableado en un sistema de colada caliente se corregirá mediante el recableado "temporal" porque es la solución más fácil. Si este cable no es regresado a su condición anterior al finalizar, esto puede causar el mismo problema la próxima vez que el cable se utilice con un molde diferente que no tenga un problema de cableado.

Zonas con deficiencia de temperatura

Zonas que no alcanzan el punto de ajuste pueden ser el resultado de un calentador averiado, un termopar defectuoso, un problema de cable / conector o una situación de disipación de calor dentro del molde. Estos problemas pueden ser más fáciles de solucionar, pero sigue siendo importante contar una metodología adecuada.

Por lo general, es mejor comprobar las cosas más fáciles primero. Apague el controlador y desconecte ambos extremos de los cables. Inspeccione las clavijas del conector para verificar que no estén dobladas o metidas dentro del conector, rompiendo el circuito eléctrico.

A continuación, utilice un multímetro para comprobar la continuidad de las zonas. Comience por el conector del cable en el lado del controlador y avance hacia el molde. Si todas las zonas muestran continuidad, compruebe la resistencia de cada zona y compárela con el valor mostrado en los planos del sistema de colada caliente.

En muchos casos, una zona puede estar formada por dos calentadores conectados en paralelo. Si este es el caso y uno de los calentadores ha fallado, entonces la resistencia de esa zona medirá el doble del valor normal. Si se encuentra una zona de calentamiento abierta o con un valor de resistencia al doble, compruebe el cableado dentro de la caja de conexiones antes de desmontar el molde.

Una vez retirada la placa superior, realice una inspección visual. ¿Hay alguna fuga de plástico o signos de una fuga de agua que podrían estar causando el problema? Aunque el plástico es generalmente considerado un aislante, es mucho más conductor que el aire, por esto un hueco de aislamiento lleno de plástico puede impedir que una zona de canal caliente alcance el punto de ajuste.

Si no hay causas obvias aparentes, proceda a calentar el sistema a una temperatura segura. La temperatura de funcionamiento normal es ideal, pero si el canal caliente está lleno de un plástico que se puede degradar, debería calentar a una temperatura ligeramente inferior.

Una vez el sistema se haya estabilizado, confirme la temperatura real justo al lado de cada termopar con una sonda de temperatura calibrada. La medición de la sonda de temperatura calibrada debe estar a unos pocos grados de diferencia de la salida del termopar. Si no lo está, compruebe que el termopar esté bien ubicado. Si esto no resuelve el problema, reemplace el termopar.

Desarrolle una buena metodología de solución de problemas y aprenda sobre el funcionamiento del sistema de control para llegar rápidamente a la causa raíz de los problemas en este tipo de sistemas.

Usted encontrará que recolectar información mientras el molde se encuentra en la máquina es un tiempo bien invertido.

Acerca del autor

Bill Rousseau

Bill Rousseau es ingeniero jefe de Synventive Molding Solutions en Peabody, Massachussets. Posee una Maestría en Ingeniería de Plásticos de la Universidad de Massachusetts-Lowell y tiene más de 20 años de experiencia en la industria de plásticos, la mayoría de ellos dedicados a la tecnología de sistemas de colada caliente. Ha ocupado varias posiciones en Synventive, incluyendo gerente de ingeniería y gerente de servicios técnicos.

CONTENIDO RELACIONADO

-

Fabricación de caretas en México: una carrera contrarreloj

Un gran despliegue de flexibilidad, adaptación al cambio y solidaridad han demostrado la industria y la academia con la puesta en marcha de diversos proyectos para fabricar caretas, un insumo que funciona como barrera mecánica para reducir el riesgo de contagio de COVID-19.

-

Optimice los tiempos de empaque y sostenimiento para moldes de colada caliente

El uso de procedimientos científicos le ayudará a ponerle fin a la técnica de ensayo y error que consume mucho tiempo. Este artículo se centra en la fase de sostenimiento y cubre la técnica de optimización.

-

Evenflo: procesos avanzados para procesamiento de plásticos

La innovación y maestría en el procesamiento de plásticos ha sido un factor determinante para que Evenflo sea líder en la fabricación de productos para alimentación de bebés, y para que su planta en México sea el centro de manufactura de todos los biberones y vasos de la marca que van a los mercados de Norte, Centro y Sudamérica.