Autopartes: nuevos materiales redefinen el "rendimiento"

La reducción de peso y la resistencia térmica, química y a la intemperie impulsan los desarrollos en termoplásticos para la industria automotriz en componentes interiores, exteriores, under the hood, powertrain y chasis.

Resumir las innovaciones recientes en termoplásticos para la industria automotriz no es tarea fácil. En estos días prácticamente todo al interior de un vehículo es termoplástico, y lo mismo ocurre cuando miramos debajo del capó. También una buena parte de lo que es visible en el exterior, por no mencionar que innumerables componentes que no se encuentran a simple vista en el tren motriz, chasis y otros lugares son plásticos.

Y aunque gran parte de la conversación sobre los plásticos para aplicaciones automotrices se centra en la disminución del peso (lightweighting) para mejorar la eficiencia del combustible, hay muchos otros requisitos de rendimiento que impulsan los desarrollos de materiales, como la resistencia a los combustibles y productos químicos, al calor, al desgaste, a la luz solar y al clima. En otros casos, el objetivo es mejorar la capacidad de procesamiento para mejorar la calidad y reducir los costos de fabricación.

Contenido destacado

Les pedimos a proveedores clave de materia prima, que han estado entre los líderes en el desarrollo de aplicaciones automotrices, que describieran los componentes de un automóvil que experimentan mayores desarrollos en cuanto a materiales termoplásticos. Estas fueron sus respuestas.

Jeffrey Helms, director global de cuentas corporativas OEM de automoción en Celanese Engineered Materials, ejemplifica las respuestas de otros al destacar que ‘la economía del combustible’ y los objetivos de emisiones de CO2 representan los dos mayores motores y desafíos en el mercado automotor mundial. "El reemplazo de los metales en las estructuras y componentes del vehículo está creando aumentos en la demanda de compuestos termoplásticos y de termoplásticos de ingeniería, junto con métodos de procesamiento para lograr una producción a gran escala.

Las temperaturas más altas al interior del capó, están conduciendo a desarrollos en plásticos diseñados para proporcionar la durabilidad que los consumidores demandan", comentó.

Helms también ve una demanda creciente en la electrónica tanto en el interior como en el exterior del vehículo. "Es posible imaginar que estos sistemas continúen creciendo a medida que se incorporen más sistemas de seguridad activa, culminando con una creciente flota de vehículos autónomos y semiautónomos". El directivo señala que Celanese está trabajando con OEMs y proveedores de componentes para ayudarles a manejar la disipación de calor en estos dispositivos mientras se minimiza el peso y el costo de las piezas adicionales.

Mike Chiandussi, especialista en el segmento del mercado de powertrain en BASF Corporation - Engineering Plastics, señala que el powertrain y el chasis representan más del 50% del peso total del vehículo. "Es lógico pensar en sacar masa de las piezas más grandes". Él observa que los termoplásticos permiten conseguir geometrías y diseños complejos mientras se reduce el peso del vehículo, pero también identifica desafíos técnicos tales como las altas temperaturas de operación y el desgaste químico.

LANXESS Corporation observa que las OEM´s están apuntando a mejoras en el powertrain, la aerodinámica y el peso total para cumplir con las regulaciones globales en eficiencia de combustible. Con la introducción de motores más pequeños y turbo-cargados y sistemas de recuperación de gases de escape, se aumenta la demanda de materiales que puedan soportar mayores temperaturas de funcionamiento del motor.

Los sistemas de refrigeración también funcionan a altas temperaturas, explica, José Chirino, director técnico de América en la unidad de negocios de alto rendimiento de Lanxess. Chiandussi, de BASF, agrega que la compañía espera que alrededor del 20% de todas las aplicaciones de turbocompresores requerirán plásticos resistentes a altas temperaturas debido al aumento en la temperatura de trabajo de los motores.

Por su parte, Solvay Speciality Polymers USA, LLC ha centrado sus polímeros en tres áreas de acuerdo con lo reportado por Brian Baleno, director global de desarrollo para la industria automotriz: las transmisiones, donde se tiene la necesidad de materiales térmicamente estables y resistentes al desgaste; la reducción de peso, y la electrificación del motor.

Jerry Mazur, nuevo gerente de desarrollo de negocios para la automoción en Trinseo, considera que las aplicaciones semi-estructurales son el desarrollo más dramático. "Los vehículos más ligeros, más seguros y amigables con el medio ambiente son una prioridad, y el ahorro de costos es un objetivo primordial para los fabricantes. Es en este espacio donde los materiales innovadores y sus aplicaciones están reemplazando a las tecnologías anteriores".

Resistencia al calor, químicos y desgaste

A medida que suben las temperaturas bajo del capó (under the hood), los proveedores están ofreciendo productos más resistentes al calor, a menudo con la ventaja adicional de tener un bajo peso. El nuevo Fortron flexible PPS de Celanese ha permitido obtener reducciones significativas de peso en las aplicaciones al interior del capó manteniendo la resistencia a temperaturas extremas (> 75% de retención de resistencia a la tracción después de 1000 h a 175°C / 347°F).

Helms señala que, debido a que el nylon absorbe la humedad y sufre una variación en su rendimiento cuando suben las temperaturas, los fabricantes de autopartes y los OEM´s buscarán el PPS gracias a su resistencia química y a su estabilidad en el desempeño a altas temperaturas bajo capó y en aplicaciones tales como sujetadores para EDS (sistemas de distribución eléctrica). Chinaust utilizó PPS flexible Fortron para soplar y termoformar un tubo de ventilación positiva en el cárter (PCV) que ahora está en producción en tres plataformas de automóviles GM. El material redujo el recuento de partes en un 50%, ahorró más de $ 3/ automóvil y consolidó un ensamble de metal/plástico en una unidad de plástico.

Lanxess ha respondido a estas necesidades con la serie Durethan XTS, su última generación de nylon 6 de alta resistencia al calor, así como la línea de Nylon 66 Durethan HR resistente a la hidrólisis y a altas temperaturas para sistemas de refrigeración. Chirino ve más oportunidades para los plásticos de alta tecnología en sistemas de baterías (carcasas, soporte de celdas, sistemas de administración de baterías, conectores), motores (soporte, rotor, conectores, circuito de refrigeración) y energía eléctrica (carcasa, electrónica de potencia y conectores).

Añade que los nuevos diseños para módulos de paneles de aceite están reemplazando el nylon 66 por el nylon 6, igualmente robusto, pero más económico. El último ejemplo es el módulo para los nuevos motores Boxter de seis cilindros del Porsche 911 Carrera, fabricado con Durethan BKV 30 H2.0.

Chiandussi, de BASF, afirma que el portafolio de nylon 66 Ultramid Endure, resistente a altas temperaturas, puede utilizarse en sistemas de admisión de aire de motores turbo cargados, incluyendo el manifold, los ductos de entrada de aire, los resonadores, los tapones del radiador y los cuerpos de aceleración. También puede alcanzar temperaturas de servicio a largo plazo de 220°C / 428°F y pueden soportar temperaturas pico de 240°C / 464°F.

Dos nuevas aplicaciones de powertrain, las cuales debutaron en el motor GME 2.0L del Alfa Romeo Giulia en 2017, utilizan el nylon de alta temperatura de BASF: El manifold con enfriador de aire integrado está fabricado con Ultramid Endure D3G7, un nylon 66 con relleno de fibra de vidrio al 35%, que está reemplazando a los nylon 6 y 66 que son menos estables térmicamente. Adicionalmente, el ducto del turbo está hecho con Ultramid Endure D5G3 BM, un nylon 66 reforzado con 15% de fibra de vidrio que está reemplazando al metal en estos ductos.

Según Baleno de Solvay, las transmisiones con mayores temperaturas y condiciones de desgaste más exigentes están estimulando la necesidad de materiales más resistentes al calor y al desgaste, incluyendo el PAI de Torlon y el PEEK de KetaSpire. Tres aplicaciones clave en transmisiones que demandan alta resistencia a la temperatura y al desgaste son los anillos de sellado, arandelas de empuje y cojinetes de empuje.

Los cojinetes de empuje hechos en PAI y PEEK ahora usados para reemplazar los cojinetes axiales de agujas pueden ahorrar hasta 2,5 mm por cojinete. Este ahorro en espacio permite a los diseñadores reducir el tamaño de las carcasas de aluminio y lograr un importante ahorro de peso.

El PAI Torlon es conocido porque a altas temperaturas mantiene su resistencia, rigidez y tenacidad. Su resistencia al desgaste en ambientes lubricados y secos es famosa. Algunos grados especialmente formulados para mayor resistencia al desgaste incluyen PTFE y grafito, fibra de carbono y fibra de carbono más PTFE. Según se informa, el PEEK KetaSpire ofrece una mejor resistencia a la fatiga y al desgaste, mayor resistencia al impacto y mayor ductilidad que otros productos comerciales en PEEK.

Los grados resistentes al desgaste utilizados en los componentes del powertrain incluyen fibra de carbono o grafito con PTFE.

Los plásticos CoolPoly de Celanese que son conductores térmicos y vienen también en presentaciones con conductividad y alistamiento eléctrico, se han apoderado de los disipadores térmicos de la industria automotriz al igualar las propiedades térmicas del aluminio, al tiempo que ofrecen un ahorro en cuanto a peso y costos.

Estos plásticos permiten un ahorro del 40-55% en la masa gracias a la reducción en la densidad y la optimización en el diseño. Un uso comercial se encuentra en el módulo de iluminación del Ford Mondeo, donde el reemplazo del aluminio fundido ahorró un 54% en peso. CoolPoly también está siendo evaluado para el reemplazo de metal en aplicaciones electrónicas de potencia e iluminación.

Polyscope, de Holanda, es el principal productor de copolímeros de estireno-anhídrido maleico (SMA) para piezas al interior del capó tales como ventiladores del radiador. La compañía está desarrollando mezclas de SMA / Nylon con altos rellenos de fibra de vidrio para abordar el problema de absorción de agua de los nylon y reemplazar los nylon sobre-diseñados, según afirma el CEO Patrick Muezers.

SABIC, por su parte, ve que el PP está haciendo su camino en las aplicaciones under the hood. Scott Fallon, líder global del negocio de automoción de SABIC, señala al ganador del premio 2016 SPE Automotive Innovation Award: el manifold de admisión de aire en los motores 2015 EA21 1.6L de VW, que se dice es el primero lanzado en China hecho de un PP reforzado con un 35% de fibra de vidrio para reemplazar el nylon 66.

La pieza proporciona una reducción en el costo del 25-30% y una reducción del peso del 15-20% mientras que retienen características y se mejora la fuerza de soldadura. El G3135X PP de SABIC en esta parte utiliza fibras de vidrio más finas y un tamaño especial.

Propiedades estéticas, aerodinámicas y estructurales

Los interiores de los vehículos son un enfoque clave para A. Schulman, Inc., dice Frank Roederer, vicepresidente senior y gerente general para Norteamérica. Él y su homólogo europeo, Heinrick Lingnau, apuntan al crecimiento de las tecnologías de pantalla táctil que demandan plásticos especializados, así como la tendencia de piezas de plástico con la apariencia y sensación de materiales naturales.

Las soluciones Schulablend de M / MK ABS / nylon, M / MW ASA / nylon y otras aleaciones de alto flujo y bajo nivel de emisiones ofrecen el potencial para eliminar la pintura y lograr un acabado consistente de bajo brillo / mate. Disponibles en colores personalizados con estabilizante UV y bajo brillo, se encuentran en revestimientos tales como rejillas de bocinas, cubiertas de pilares, paneles de instrumentos (máscaras, tapas, biseles HVAC), marcos de la cajuela y ventanas, protectores laterales de las sillas y elementos del sistema de AV.

Roederer también destaca materiales flexibles más blandos como el PVC Polyvin y el TPE Invision para acabados decorativos como el reposabrazos de las puertas y consolas, perillas de cambio, revestimientos y portavasos que necesitan una sensación de tacto seco y no pegajoso. Poliéster con relleno, sin carga, y PP con modificador de impacto en colores personalizados con estabilizador UV también se encuentran en las cubiertas de los pilares, paneles de puertas y componentes del panel de instrumentos y en los guarnecidos de custodia.

Lingnau también observa la tendencia en acabados exteriores de mayor calidad, donde los compuestos de Schulman están reemplazando partes pintadas en colores metálicos. La empresa proporciona compuestos metálicos plateados mediante el uso de pigmentos especiales y rellenos minerales para lograr una apariencia metálica sin líneas de soldadura ni marcas de inyección. Esto le permitió a la compañía obtener el Gran Premio de Innovación en el 2016 en la SPE Europe por la placa de protección del bumper trasero y delantero del Mercedes Benz GLA, fabricada con un compuesto de PP Polyfort FIPP 10 T K2369 con modificador de impacto y un sistema de cargas innovadores.

Mientras tanto, los fabricantes de automóviles se están esforzando para hacer que sean asequibles los interiores premium, dice Mazur de Trinseo. Ellos quieren que las superficies tengan una apariencia y una sensación de alta calidad, sean duraderas y menos costosas de fabricar para transmitir estos ahorros a los clientes. Esta es la razón por la cual los fabricantes OEM tienen exigencias estrictas para los plásticos en lo que se refiere a la estética y la resistencia al rayado, junto con buena procesabilidad y rentabilidad.

Trinseo enfoca su familia de TPOs Velvex con colores predeterminados y refuerzos de fibra de vidrio en aplicaciones interiores. "Con estos productos, superamos la brecha entre el desempeño técnico y estético, y lo estamos haciendo a un costo asequible", dice Mazur. Estos materiales cuentan con un acabado “soft touch”, una excelente resistencia al rayado y un bajo brillo, mientras cumplen con los requisitos claves de la rentabilidad. Estos materiales ofrecen un acabado superior para piezas sin pintar tales como los paneles de las puertas.

Trinseo también ha desarrollado productos como PC / ABS Pulse de baja densidad que no sólo permiten menos peso y costo en las piezas, sino que también ofrecen un bajo brillo, mejor fluidez, ciclos más rápidos, alta resistencia al impacto a bajas temperaturas, resistencia al calor optimizada para la mayoría de los componentes interiores, y bajo olor y emisión de COV. Por ejemplo, el Pulse GX50 fue aprobado por BMW por su estabilidad UV e hidrolítica y se utiliza en las series 1, i3 e i8 de sus vehículos.

Mark Minnichelli, director de desarrollo técnico de la división de materiales de rendimiento de BASF, señala al nuevo Lincoln Continental de Ford, que cuenta con una arquitectura innovadora de asientos. Con su Nylon 6 Ultramid relleno con un 35% de fibra de vidrio y resistente al impacto, BASF contribuyó con una reducción del 20% para las sillas delanteras frente al predecesor de metal y con un 15% del ahorro en costos.

Minnichelli también anuncia el uso del Nylon 66 Ultramid con un 20% de fibras de carbono para producir el refuerzo de rejillas de apertura (GOR) en el Ford Shelby GT359 Mustang modelo 2016. No sólo es 2.5 libras más ligero que el GOR tradicional de metal estampado sobremoldeado con plástico; sino que debido a su mejor apariencia, Ford pudo eliminar el embellecedor de parrila que sería para ocultar el GOR, ahorrando 1,9 libras y logrando una reducción total de peso del 45% en general.

Mientras tanto, Polyscope se centra principalmente en las piezas estructurales interiores. Dice Muezers: Tenemos como objetivo lograr propiedades que reduzcan la brecha entre el nylon 6 y el nylon 66 en aplicaciones tales como el soporte de panel de instrumentos, consolas estructurales, componentes de audio y acabados interiores. "Desde el 2013, sus terpolímeros basados en Xiran IZ Sobre SMA y N-fenilmaleimida han hecho avances comerciales significativos con varios OEM en marcos de sunroofs o quemacocos.

Aplicaciones como ésta requieren un alto grado de integración funcional, moldeo de alta precisión y mayor rigidez. Los productos Xiran reemplazan las mezclas PBT / ASA rellenas de fibra de vidrio, que pueden tener problemas de deformación, cuestan más y son más difíciles de procesar.

Polyscope también está dirigido a portadores de paneles de instrumentos en donde el SMA puede satisfacer un rango de temperatura más amplio que el PP (-35 C a 120 C o 31-248 F). En particular, el PP no tiene un rendimiento comparable a baja temperatura, lo cual es importante para el despliegue del airbag.

En la feria K 2016 en Düsseldorf, Ineos Styrolution lanzó lo que se cree que son los primeros compuestos termoplásticos estirénicos, con propiedades mecánicas que supuestamente superan a los compuestos de nylon 6 o PC. Sus compuestos StyLight están basados en SAN modificado con tejidos de fibra de vidrio o de carbono para aplicaciones estructurales y estéticas/semi-estructurales en paneles interiores y exteriores, estructuras de asientos, módulos de puertas, consolas centrales, puertas traseras, y partes con apariencia de fibra de carbono.

Los diferentes grados de StyLight se ofrecen como productos semielaborados o láminas termoplásticas, que están listas para ser procesadas mediante termoformado y sobremoldeo. La compañía ha estado en conversaciones con varios fabricantes de automóviles y en cooperación con la empresa alemana de ingeniería KTM Technologies ha desarrollado una selección de estudios conceptuales de StyLight en aplicaciones exteriores e interiores como paneles de carrocería, puertas traseras, módulos de puertas y consolas.

Celanese ha continuado la reducción de emisiones volátiles en interiores con una nueva familia de acetales que tienen niveles de emisión de formaldehído tan bajos como 2 ppm. Grados de Hostaform XAP2 son ahora el punto de referencia para acetales en interiores de vehículos. Se utilizan en cerraduras, manguitos guía de cabeza, componentes HVAC, botones, grillas para bocinas, etc.

Las grillas para bocinas representan un gran porcentaje de las piezas en acetal y su contribución a las emisiones interiores es más pesada. Celanese continúa empujando los niveles de emisión hacia abajo con una línea de acetal XAP3 de la siguiente generación que promete emisiones de formaldehído de 1 ppm.

En el área de la aerodinámica, las rejillas activas en la persiana desempeñan un papel importante para aumentar la eficacia del combustible en alrededor de 1.1 millas por galón, pero el peso y la deformación pueden ser un problema. Para solucionarlo, el nuevo nylon 6 Durethan XF (Xtreme Flow) de Lanxess, de fácil fluidez, está siendo evaluado para reducir la deformación y mejorar los tiempos de ciclo.

Todo en torno a la reducción de peso

Chirino, de Lanxess, dice que estos grados XF también están ganando participación en aplicaciones de partes estructurales tales como la parte frontal del vehículo, reducción de peso en vigas transversales, parachoques traseros, y módulos de puerta - gracias a los materiales con altos módulos y alto flujo como el Durethan BKV 60 XF, un Nylon 6 con relleno al 60% de fibra de vidrio que facilita aplicaciones complejas, con paredes delgadas y bajo peso y que reemplazan al metal con reducciones de peso de hasta el 50%.

Los desarrollos en materiales ligeros de Solvay incluyen el PPA Amodel y el Nylon de alto rendimiento HPP Omnix con fibras largas al 30-60%. Estos están dirigidos a engranajes utilizados en el EGR (recirculación de gases de escape) y ETC (control electrónico del acelerador), así como en piezas estructurales en los paneles interiores y consolas y otros componentes en el sistema del chasis.

Solvay también manifiesta su interés por la espuma de PPSU Tegracore, un nuevo material estructural y aislante de alta temperatura basado en el PPSU Radel de Solvay, para el aislamiento térmico del powertrain eléctrico y el encapsulado del motor, dice Baleno. Una característica clave es su capacidad de termoformado, lo que permite personalizar las formas de la espuma.

Lingnau, de A. Schulman, cita compuestos basados en refuerzos innovadores (como micro o nano rellenos) y aleaciones poliméricas que tienen menores densidades pero el mismo perfil de rendimiento que los compuestos convencionales. "Tenemos alternativas como productos de fácil reemplazo, con una densidad específica 8-16% más baja, lo cual es un gran avance". Estos compuestos incluyen el PP Polyfort con modificador de impacto y nano-relleno, que puede ser optimizado aún más para reducción de peso mediante la adición de esferas de vidrio.

También citó a la familia de nylon Shulamid dirigido a la reducción de peso. La densidad reducida del nylon 6 RD y el nylon 66 RD están disponibles con un estándar de 15% y 30% de fibra de vidrio. También están disponibles compuestos de PP de densidad reducida, basados en minerales con densidad reducida y / o burbujas huecas de vidrio.

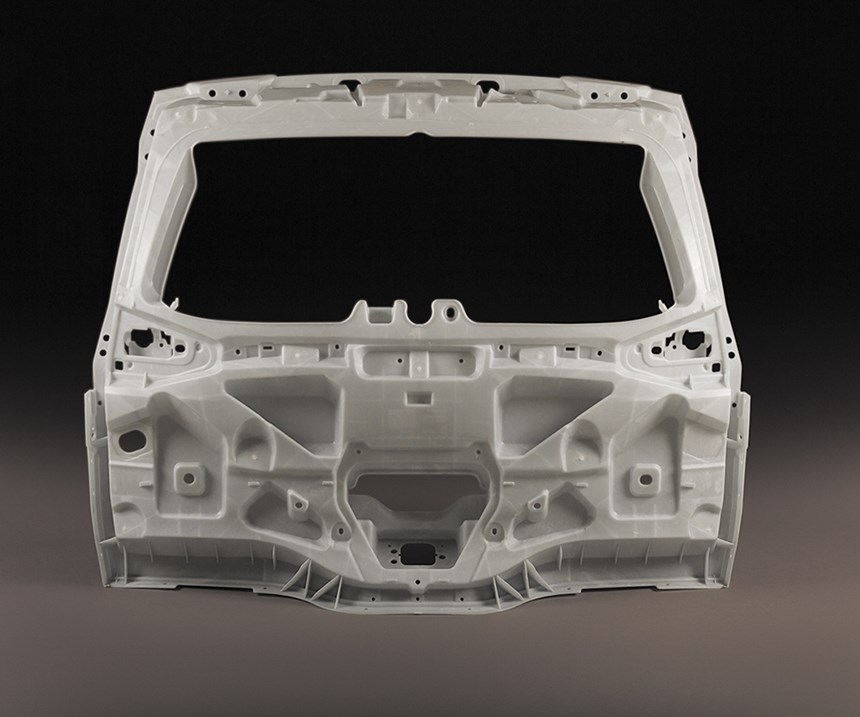

SABIC ve la demanda del PP (LGF-PP) Stamax con fibras largas de vidrio para reemplazar el metal en aplicaciones estructurales como módulos frontales, módulos de puertas, componentes internos de la puerta traserao y paneles de instrumentos. Hasta un 50% de ahorro en peso es posible, con alta rigidez y estabilidad dimensional. El LGF-PP Stamax ha permitido que un fabricante de automóviles asiático reduzca en un 30% el peso de la puerta trasera de un coche lanzado recientemente.

"La construcción ligera de la puerta trasera es un área de interés para nosotros. SABIC se dedica a múltiples proyectos en diseños de puertas traseras de plástico y tenemos un portafolio completo de soluciones para todos los componentes, desde la estructura interna y el panel exterior hasta la ventana. Basándose en los usos validados de los termoplásticos en los componentes de la puerta trasera y tratamientos superficiales, una puerta trasera totalmente de plástico representa una oportunidad significativa para la industria. Un fabricante de automóviles puede ahorrar hasta un 30% o 12,5 kg (27,5 lb), dependiendo del tamaño y del diseño", dice Fallon.

Majur, de Trinseo, señala que su compañía ha trabajado con Renault para convertir partes semi-estructurales a LGF-PP. Con la cuarta generación del Renault Clio, lanzado en 2012, Renault alcanzó su objetivo de reducir el peso de la quinta puerta en un 15%, y el esfuerzo continúa. Los módulos frontales y los sistemas de flujo de aire, los módulos de puertas, los paneles de instrumentos, las consolas centrales, los paneles en la parte inferior del vehículo y las estructuras de los asientos son otras oportunidades potenciales.

Majur añade que los concentrados de LGF permiten lograr una mayor eficiencia en los costos y una mayor flexibilidad de fabricación frente a los grados de LGF completamente formulados, permitiendo la adición en cantidades variables de PP sin relleno en la máquina de moldeo por inyección.

PlastiComp, Inc. está apuntando a las piezas estructurales sus compuestos termoplásticos con fibras largas de carbono (LCF) y sus híbridos únicos de LGF y LCF en un gránulo unificado, actualmente disponible en nylon 66, PP y TPU- dice el gerente de desarrollo de negocios Steve Ouendag. La compañía está trabajando con varios Tier 1 en el reemplazo de metal en elementos ‘under the hood’ y conjuntos de powertrain por LCF-PP y nylon. Se puede lograr un ahorro en peso de hasta el 50% cuando se reemplaza el aluminio o los metales fundidos.

CONTENIDO RELACIONADO

-

NYX México Plastics llega a Coahuila

NYX México Plastics se ubicará en el municipio de Arteaga y desde allí proveerá interiores de plástico de partes automotrices que serán enviados a las plantas de Tesla en Texas, y a la de General Motors en Ramos Arizpe.

-

Claves para ser proveedor de la industria automotriz

Kasai Mexicana, Tier 1 de las armadoras más reconocidas, comparte algunos de los parámetros de calidad que aplica en su planta y en su relación con proveedores para cumplir con las altas exigencias de las OEMs.

-

Nissen Chemitec llega al Parque Industrial Sendai

La nueva planta de Nissen Chemitec, especializada en partes plásticas para autos, se ha instalado en el Parque Industrial Sendai de Valle de Santiago, Guanajuato, con una inversión de 18 millones de dólares.