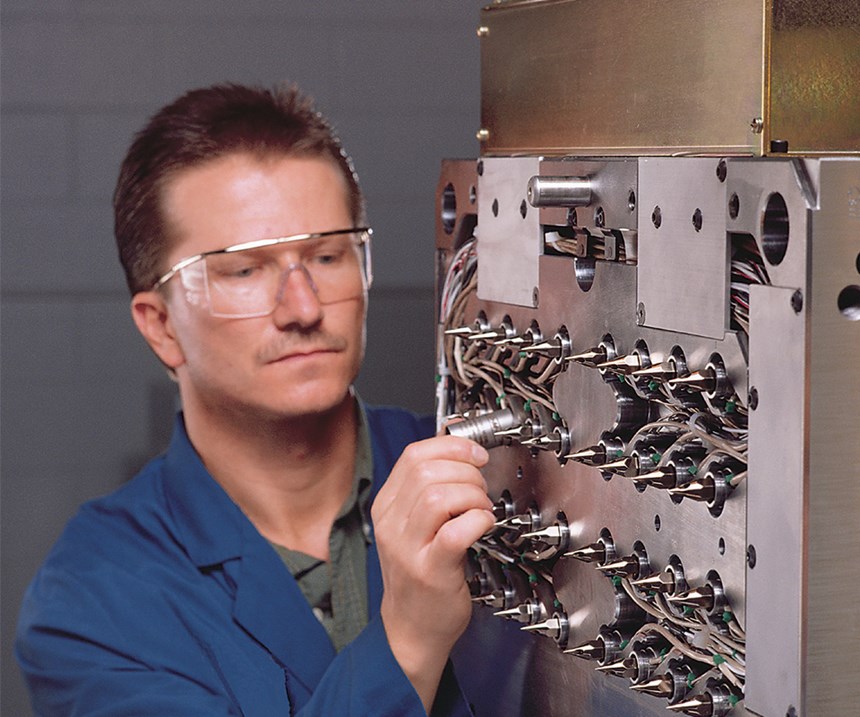

¿Funciona su sistema de canal caliente de manera eficiente?

Siga estos consejos para configurar su sistema de canal caliente.

Durante años, los moldeadores por inyección han cosechado los beneficios de los canales calientes gracias a su capacidad para reducir el uso del material y producir en tiempos de ciclo más rápidos. Y ahora que cada vez más fabricantes de moldes instalan prensas para fines de muestreo y producción, están también viendo los beneficios de los canales de colada calientes desde una perspectiva totalmente diferente.

Sin embargo, una desventaja del canal caliente es su compleja puesta en marcha. La buena noticia es hay muchos recursos que los moldeadores y fabricantes de moldes pueden emplear proactivamente para garantizar que el proceso marche bien, y hay ciertas prácticas a tener en cuenta para que su sistema de canal caliente funcione en óptimas condiciones una vez que lo haya configurado a su gusto.

Contenido destacado

Estos son trece puntos de control para minimizar los problemas y maximizar la eficiencia y el tiempo de actividad en la operación de su canal caliente:

-

Determine si es necesario tener termopares con conexión a tierra o sin conexión a tierra para el control de temperatura.

La falta de comunicación entre un proveedor de sistemas de control de temperatura y un usuario final de canal caliente puede ser fuente de muchos problemas, incluyendo la fluctuación de las temperaturas después de alcanzar el valor deseado y la quema de material. Algunos controles de temperatura funcionan bien con termopares con conexión a tierra, y otros sin conexión a tierra. Una de las maneras más seguras de resolver esto es con un controlador universal, que funciona bien con ambos.

Esto no es solo una consideración para nuevos moldes, sino que puede ser también apropiado para moldes de segunda mano. Sus termopares pueden haber perdido el contacto con los moldes, y pueden funcionar mal cuando suben las temperaturas.

Puede utilizar un ohmímetro para comprobar si su planta está usando termopares con conexión a tierra o no. También puede tomar un plomo rojo o blanco y tocar un tornillo del canal caliente. Si usted recibe un corto directo, el termopar está conectado a tierra. Quizás una manera más fácil de responder a esta pregunta sin hacer pruebas, es preguntar a su proveedor.

-

Aísle los termopares con conexión a tierra.

Inicie su proyecto mediante un sistema de control integrado que tiene la capacidad de aislar termopares con conexión a tierra. Esto asegura que los termopares no tienen la oportunidad de interactuar, ocasionando lecturas falsas (es decir, un control de temperatura inadecuado). Si se permite que interactúen, los termopares también pueden facilitar una conexión a tierra cuando los calentadores tienen fugas de corriente en las entradas del termopar, creando daños permanentes en el sistema de control.

Un cable roto en un termopar es difícil de detectar y conducirá a temperaturas fuera de la especificación del sistema de canal caliente. Aislar los termopares ayudará a mantener el sistema operando a una eficiencia óptima.

-

Busque características de seguridad en sistemas de control.

Algunos controles integrados están disponibles con sistemas de conexión incorporados en el molde que rompen las conexiones del termopar, si se detectan corrientes de fuga y esencialmente evitan que su sistema de control se queme. Esta es una característica clave para buscar antes de comprar e poner en marcha un sistema de control.

Si ya ha implementado un sistema de control y verificado la toma a tierra del termopar, pero todavía cree que puede haber una discrepancia entre las temperaturas que se muestran y la temperatura real, haga una verificación manual. Es posible que los ordenadores estén tergiversando los datos por una razón u otra. Para hacer una comprobación manual, conecte un pirómetro portátil eléctricamente en paralelo con el mismo termopar para ver si muestra la misma temperatura que el control.

-

Verifique la lectura de ohmios del calentador.

En los nuevos sistemas de canal caliente, haga un registro de todas las lecturas de ohmios para los calentadores y, a continuación, revise las lecturas nuevamente durante el mantenimiento de la herramienta. Cualquier lectura superior o inferior a la referencia indica generalmente una falla inminente. Cuando el molde esté parado para mantenimiento preventivo, puede que desee cambiar los calentadores. En la mayoría de los casos, los calentadores de carga frontal se pueden cambiar en la prensa. Si tiene que desmontar el canal caliente para cambiar los calentadores de la boquilla y el molde está desmontado de la prensa, evitará mucho tiempo de inactividad si cambia el calentador inmediatamente.

-

Haga que los calentadores nuevos realicen tres ciclos antes de usarlos.

Cuando instale un calentador nuevo, pruébelo antes de confiar en él. Si un calentador nuevo va a fallar, generalmente lo hace en uno de los tres primeros arranques. Así que póngalo en marcha, deje que se enfríe y repita dos veces más antes de dar al molde el visto bueno. Esta práctica también elimina daños de humedad.

-

Asegúrese de que la configuración de la máquina coincida con especificaciones de los materiales.

La desgasificación del material durante el moldeo es causada comúnmente por máquinas que no están ajustadas a las recomendaciones del fabricante de material. El material, por lo tanto, se calienta en exceso, causando problemas en el canal caliente.

Los materiales a menudo tienen muchos aditivos y nadie puede saber todas las configuraciones correctas de la máquina y las temperaturas críticas del desgasificación del material sin la documentación. Por ejemplo, en trabajos previos donde se usó un nylon particular pueden haber requerido distintas configuraciones que otro trabajo que utilizó un material de nylon diferente.

-

Compruebe el tamaño del orificio de la boquilla.

El tamaño incorrecto del orificio puede causar una presión alta o inconsistente, que puede quemar el material y crear vetas de plata en las piezas. Para evitar este problema, empiece por asegurarse de que el radio de la boquilla de la máquina de moldeo es del mismo tamaño que el radio de asiento del colector. Una medición correcta evita que el material "escurra" y cree un sello hermético. El ajuste el orificio de la boquilla de la máquina controlará la presión y permitirá mayor flujo de material, evitando problemas de marcas de quemaduras y de vetas en la pieza.

-

Inspeccione la punta de la boquilla y el asiento del canal caliente.

Al asegurarse de que la punta de la boquilla de la máquina de moldeo y el asiento del sistema de canal caliente están correctamente centrados se pueden evitar fugas. Una manera fácil de comprobar el centrado de la boquilla es poner una hoja de papel entre la punta de la boquilla y el asiento. Mueva el cilindro hacia la punta de la boquilla de modo que toque el asiento y mire si hay un círculo limpio en el papel. Realice los ajustes en el carro de la máquina de moldeo, si es necesario.

-

Arranque el canal caliente correctamente.

Los colectores dañados por fugas de plástico son generalmente el resultado de un arranque incorrecto, un error común. Cuando los moldeadores tienen prisa a veces abren todas las zonas del colector al mismo tiempo. Las boquillas se calientan rápido y luego se pegan al colector, que está calentándose para alcanzar la temperatura de funcionamiento y necesita espacio para expandirse.

Para evitar este problema, caliente primero el colector para permitir la expansión. Cuando alcance la temperatura adecuada, aparecerá una luz verde en los controles. Encienda las zonas de las boquillas. Un inicio incorrecto no causará problemas inmediatos, pero después de unos seis meses, los tendrá y es inevitable que se un dañe el colector. Esto es especialmente cierto si está usando un anillo de sellado en los cabezales de la boquilla.

-

Compruebe que la máquina esté precargada antes del arranque.

Un sistema de canal caliente debe empezar lleno de material, pero el pre llenado puede ser difícil porque algunas máquinas no se construyen para extruir el plástico con el molde abierto. Si ese es el caso de su máquina, utilice este proceso para pre llenar el sistema de canal caliente: cierre el molde, mueva el tornillo hacia adelante, abra el molde y espere el plástico. Repita este proceso hasta que el plástico empiece a aparecer por las entradas. Una vez que vea el plástico, despeje las entradas y las superficies de material del molde y empiece a moldear.

-

Purgue el material de los ciclos del día anterior.

Si hay material pegado al molde al comienzo del día, es porque se ha dejado material en el sistema y éste se degrada durante la noche. Este problema es especialmente importante cuando se trabaja con material sensible al calor como el nylon. Cuando esto sucede, caliente las boquillas para compensar pérdida de absorción de calor. No olvide llevar la temperatura hasta el nivel de proceso normal después de unos cinco minutos para evitar el sobrecalentamiento del material. Elimine totalmente este problema purgando el sistema en el apagado con un material, como polipropileno o poliestireno.

-

No utilice un canal caliente para fundir el material.

Un sistema de canal caliente es una extensión del cilindro de una máquina; la idea es mantener el flujo del fundido cuando entra en el molde. Si utiliza el canal caliente para conseguir que todo el material alcance la temperatura, se producirán muchos problemas. Los gases no se liberan normalmente y tendrá plástico a borbotones o gases que salen de las puntas de boquilla. Además, el tiempo de residencia del material puede aumentar porque el material está demasiado caliente al entrar en el molde.

-

Preste atención al mantenimiento adecuado.

Una vez que el sistema de canal caliente está configurado correctamente, querrá mantenerlo así. Estos son algunos aspectos a considerar:

• El desgaste debido a la abrasividad del material exige mayor frecuencia de mantenimiento. Los rellenos y aditivos se utilizan hoy para mejorar el rendimiento de la pieza. En estos casos, la frecuencia de mantenimiento preventivo debe aumentarse más allá de la recomendación normal. El tiempo de ciclo, la presión de inyección y la velocidad del plástico a través del sistema de canal caliente pueden también influir en la frecuencia de mantenimiento requerida para cada molde. Como sucede con un automóvil, cuanto más fuerte y más rápido lo conduzca, mayor será la frecuencia de mantenimiento

• Algunos materiales requieren muy altas temperaturas de fusión y del molde. En un sistema de canal caliente de válvula de entrada, las juntas en el actuador de la punta de la válvula se afectan negativamente por las temperaturas más altas. Con todos los sistemas de válvula de entrada, deje enfriar el molde después de que el canal caliente ha sido cerrado. Esto permite la eliminación de calor del sistema de canal caliente y evita que las placas del molde absorban el calor residual de los componentes calientes. Eliminar el calor del sistema protege de daños a las juntas y juntas tóricas. Exponer repetidamente las juntas y empaques a altas temperaturas acelera su degradación. La exposición al calor por encima de las especificaciones de las juntas las degrada hasta que fallan, causando fugas de aire o de fluido hidráulico utilizado para accionar las puntas de la válvula.

• Los sistemas de canal caliente se parecen a los cilindros en una máquina de moldeo en que necesitan un tiempo de reposo una vez que la temperatura alcanza el punto de ajuste. Este tiempo de reposo permite que todo el material dentro del sistema alcance una temperatura en la que se funde completamente.

• Muchos sistemas de canal caliente se dañan cuando se permite que la presión de inyección alcance el punto máximo posible de la— intentando de empujar el plástico no fundido a través de la canal caliente.

Si ha seguido todos estos pasos, producirá mejores piezas mejor, evitará problemas futuros y mantendrá sus moldes funcionando a niveles óptimos.

CONTENIDO RELACIONADO

-

La manufactura aditiva busca abrirse paso en la fabricación de moldes

El sector de inyección de plásticos encuentra un aliado en la manufactura aditiva para la fabricación de moldes e insertos. Conozca algunas aplicaciones y tecnologías.

-

Arranque y paro en máquinas de moldeo por inyección: guía completa

Aprenda cómo realizar el arranque y paro en máquinas de moldeo por inyección de plásticos, así como montaje y desmontaje de moldes, siguiendo protocolos y prácticas recomendadas.

-

Cómo dimensionar compuertas, canales y bebederos, parte 5: consejos y trucos

Haga que el tamaño del bebedero, canales y compuerta del molde se acerquen a los ideales la primera vez.