Inyección 360 grados: una mirada al proceso completo

Durante dos días, el 27 y 28 de septiembre, los asistentes a la conferencia técnica Inyección 360 grados podrán ponerse al día con las más recientes tendencias en el proceso de inyección: desde materiales, moldes y auxiliares, hasta nuevas tecnologías de fabricación.

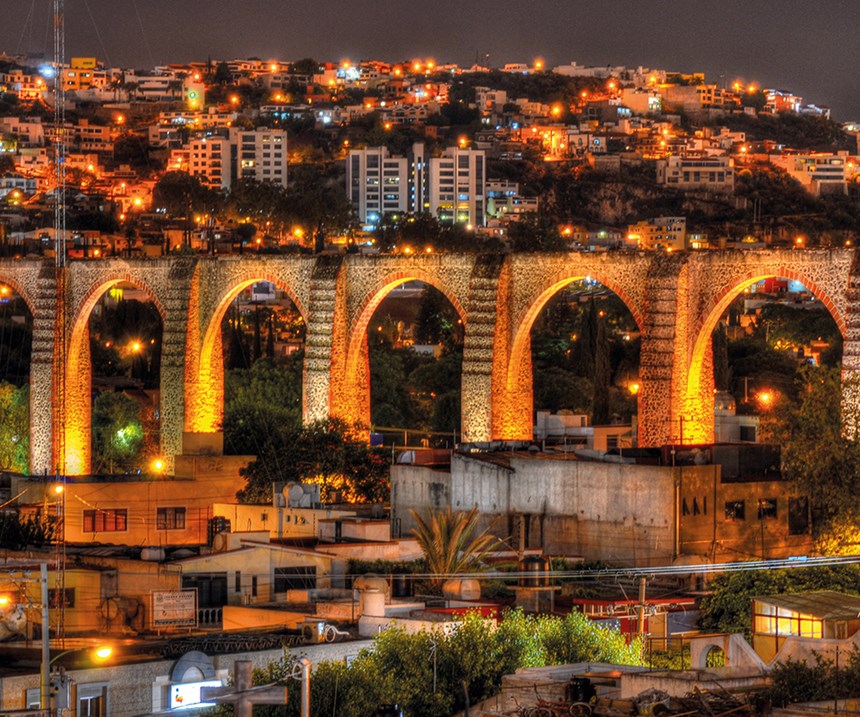

Este mes, los días 27 y 28 de septiembre, reconocidos líderes en el sector del moldeo por inyección se reunirán en Querétaro para la primera edición de la conferencia técnica PTX Live: Inyección 360 grados, que aborda las más recientes tendencias en moldeo de plásticos. El evento, compuesto por más de 30 pláticas técnicas, una exhibición tipo table top y actividades de relacionamiento, tendrá lugar en el Hotel Misión Juriquilla de Querétaro.

Luego del registro y una cena de bienvenida el miércoles 26 de septiembre, el evento comienza en firme el jueves 27 de septiembre con una sesión plenaria en la que el Instituto Queretano de Herramentales y el Clúster de Plásticos darán la conferencia inaugural sobre la fortaleza de la integración empresarial en la Región del Bajío. Luego, Engel y T.I.G. se enfocarán en mostrar las oportunidades que trae la Industria 4.0 para el sector de inyección de plásticos.

Contenido destacado

Después de la sesión general, la conferencia se dividirá en dos sesiones concurrentes, que inicia con los temas de “Tecnologías emergentes”, con pláticas de Arburg, Stratasys y Milacron, y “Robots y automatización”, con la participación de ABB, Universal Robots y Sepro.

Luego de la comida, nuevamente habrá dos sesiones concurrentes: una es la de “Materiales”, con ponencias de Novatec, Eastman, Braskem-Idesa y A. Schulman, y en el salón contiguo se llevará a cabo la sesión “Cómo satisfacer las necesidades de hoy”, en la que están FIMMTEC, Asaclean, Zeiger Industries y Negri Bossi con temas sobre fundamentos del moldeo científico, usos de compuestos para purgar inyectoras, diseño y selección de materiales para un sistema de plastificación, e inyección por espumado microcelular, respectivamente.

Al finalizar el primer día habrá un coctel de bienvenida y una actividad de entretenimiento y networking, tipo noche de casino, en la que participarán asistentes y expositores.

En nuestra edición pasada presentamos en detalle el programa de conferencias del primer día. Ahora, les contaremos qué tendremos reservado para el segundo día de pláticas. De principio a fin, tendremos dos salones con sesiones concurrentes. En uno de los salones, toda la jornada estará dedicada a Moldes y componentes, y en el segundo salón habrá tres bloques principales: Mercados finales, Equipos auxiliares y Proceso robusto.

Las conferencias técnicas serán acompañadas con una exhibición en la que participan provedores líderes y de primera línea para la industria plástica: ABB México, Arburg, Engel, Ellwood de México, Futaba, Hasco, Incoe Corporation, Integrity Tool & Molds, Novatec, Maguire, Meusburger, Milacron, Negri Bossi, Privarsa, Sun Plastech y Zeiger Industries.

Moldes y componentes

El molde a menudo es denominado como el corazón del proceso de moldeo por inyección. Por esta razón dedicamos a este tema una sesión de todo un día, integrada por 10 pláticas técnicas sobre diferentes aspectos en este campo.

La sesión será iniciada por la Asociación Mexicana de Manufactura de Moldes y Troqueles (AMMMT). Eduardo Medrano, secretario general, hablará sobre el programa de apoyo a la manufactura local de moldes que está promoviendo la entidad, en la conferencia “Moldeando el futuro”.

Enseguida, Robert Irwin, de NyproMold, dará la plática “Desarrollo de moldes y herramentales para mejorar el lanzamiento de nuevos productos plásticos”. Según Irwin, desde la conceptualización del producto hasta la preparación para su producción, el lanzamiento exitoso de nuevas partes requiere una transición exitosa desde I+D hasta producción. A menudo, esta transición se ve obstaculizada por innumerables correcciones en el diseño del producto y en la preparación para la producción, lo que trae como resultado: retrasos en el lanzamiento, fallas en el desempeño o calidad del producto y desviaciones en los costos estimados.

Con el fin de construir una base de conocimientos para mejorar los lanzamientos de producción, el equipo de NyproMold ha analizado numerosos lanzamientos de productos y ha definido una metodología sistemática para optimizar y validar rápidamente piezas para moldeo por inyección. Esta plática cubrirá cómo definir mejores prototipos y moldes de desarrollo para agilizar lanzamientos de productos y lograr la calidad que se ajuste al precio de la parte.

Más adelante, Hasco dará la plática “Componentes normalizados”, a cargo de Gerardo Alfaro, quien hablará de cómo con la invención de los normalizados y la introducción de sistemas modulares de normalizados se han redefinido los estándares internacionales y se ha revolucionado la construcción de moldes.

Luego de un receso, Jim Bott, de Incoe, presentará la plática “Comprender y corregir las líneas de unión cuando se usa inyección secuencial”. Esta presentación mostrará un caso de estudio de un problema que se había convertido en procedimiento estándar de producción SOP (Standard Operating Procedure) hasta que alguien finalmente se preguntó ¿por qué estamos aceptando estos resultados?

Mark Scanlan, de PFA Inc., hablará sobre “Acciones secundarias del molde: cómo, por qué y cuándo funcionan”. Comprender los efectos de la inyección en el núcleo, las correderas y los componentes asociados es fundamental para seleccionar los mejores métodos de acción auxiliar para una aplicación en particular.

La sesión continúa a cargo de Donald Corbett, de Oerlikon Balzers, con la presentación, “Recubrimientos extraduros para la optimización y la mejora de productividad de moldes de inyección de plásticos y sus derivados”.

Luego, Christopher Day, de StackTeck, hablará sobre “Tecnologías avanzadas en moldes: accionamiento servomotor y cómo agregar flexibilidad”. Esta conferencia abordará el uso de unidades servo para moldes con desenrosque de alta cavitación en aplicaciones de sala limpia.

Después de la comida, para cerrar la tarde, hay tres conferencias más. Marcel E. Fenner, de Priamus System, hablará sobre “Calibración automática de colada caliente para moldes multicavidad, con cavidades bloqueadas”. Luego, Ulises Zavala, de ColdJet, presentará “La magia del hielo seco en limpieza del moldes”, y enseguida, Futaba /Bernal Industrial, presentará el tema “Sensores de presión en la cavidad para validar la estabilidad del proceso y detectar piezas no conformes”.

Para finalizar la tarde, Visi Series de México presentará un caso de éxito sobre la fabricación de la primera prótesis craneal impresa en 3D sobre titanio en México, durante la plática “Ingeniería inversa aplicada a la medicina”, a cargo del Ing. Raúl Moreno.

Mercados finales

Esta sesión inicia con la plática: “Guía práctica para mayor eficiencia en la industria automotriz”. Grupo Windsor Mold y Engel de México presentarán conjuntamente un caso de éxito sobre los retos de la producción para la industria automotriz en México. Algunos de los temas que cubrirá esta plática son: visión general de la industria automotriz en México, requisitos de las OEM´s y consecuencias para la planta moderna de moldeo por inyección. La plática estará a cargo Roberto Ríos, de Engel de México, y Juan José Martínez, de Windsor Mold.

La siguiente conferencia será “Cómo implementar una operación de transformación de plásticos para el mercado médico”, a cargo de Matt Zelkovich, de Conair.

Para finalizar, KraussMaffei presentará la conferencia “Tecnología Colorform, superando las barreras de la innovación multicomponente”, por cuenta de Alejandro Sánchez Macías.

Equipos auxiliares

La sesión inicia con la plática “Claves en el mantenimiento predictivo”, a cargo de Alex Vidal, de Novatec, quien mostrará cómo ahora, el Internet de las Cosas (IoT) ofrece un nuevo paradigma a los transformadores de plásticos. A través de unos sensores de múltiples funciones y servidores potentes de Big Data en la nube, la información interna de operación de las máquinas puede ser almacenada para que un software patentado de interpretación haga el rastreo de las condiciones de los componentes de las máquinas. No se trata de información sobre el procesamiento, sino que la información refleja el estado de los componentes de la máquina y permite predecir y evitar eventuales fallas.

La segunda plática es “Sistema de transporte de resinas por vacío previene los daños al material y a los equipos”. Doug Brewster, quien desarrolló esta tecnología para Conair, hablará de este nuevo sistema de transporte, en espera de patente, que prácticamente elimina la fractura de pellets, el "cabello de ángel" y el desgaste del equipo causado por el transporte a alta velocidad con vacío.

Luego, Brian Sampson, de Maguire, hablará sobre “Avances en tecnología de dosificación gravimétrica”. Esta presentación hará una inmersión en los avances en tecnología gravimétrica y explica los beneficios clave de usar mezclado por peso, dosificación gravimétrica y control integrado en cualquier planta de producción.

Finalmente, Scott Liniger, de Matthews OEM Solutions, hablará de “Cómo agregar valor en inyección: impresión de productos moldeados al usar sistemas sin contacto”.

Cómo tener un proceso robusto en moldeo por inyección

Mantener un proceso de inyección estable, robusto y consistente es un reto para los transformadores de plásticos. Hay diversas variables que intervienen en el proceso y que deben ser monitoreadas para asegurar la calidad de las piezas inyectadas inyección a inyección, lote a lote y día a día.

El impacto del desperdicio de energía es fundamental en la eficiencia del proceso y en la rentabilidad de una planta. Entérese de cómo su empresa puede ahorrar 30% de la planta de energía. Para hablar de este tema, Robert Knaster, de PlasticMetal USA, representante de Syncrospeed VFD Advanced Energy Controls, ofrecerá la plática “Lo que los ahorro$ realmente significan en su negocio de plásticos”, en la que abordará cómo incrementar los márgenes netos en 30% para obtener nuevas oportunidades de ventas.

El señor Knaster hablará sobre cómo al implementar la tecnología de la unidad de frecuencia variable a las máquinas de inyección existentes (máquinas hidráulicas) es posible aumentar los márgenes de beneficio neto en un 30% o más. Los beneficios no energéticos incluyen costos reducidos que abren las puertas para nuevas ventas.

La conferencia incluirá avances en varios tipos y modelos de máquinas de inyección.

De acuerdo con el señor Knaster, el objetivo es demostrar cómo la reducción de energía con SyncroSpeed VFD ayudará a impulsar las ventas, reducir los riesgos de MFG y protegerse contra los crecientes costos de producción.

Una de las claves para llevar un proceso estable es conocer los fundamentos del moldeo por inyección científico y visualizar su importancia para llevar a cabo un proceso robusto. En este sentido, tres investigadores del Centro de Investigación en Química Aplicada (CIQA), los maestros Isaura Yáñez Flores y Saúl Sánchez Valdés y el Ing. Adán Herrera Guerrero, prepararon la ponencia “Los principales pasos para llevar un proceso de moldeo por inyección robusto”. Uno de los objetivos de esta charla es analizar las ventajas de aplicar cada fundamento científico al proceso de inyección.

Los principales pasos para un proceso robusto son: almacenamiento y acondicionamiento de materia prima, selección adecuada de parámetros de inyección (temperaturas de molde y fundido), curvas de viscosidad adecuadas (in-mold rheology), balance de cavidades, presiones adecuadas, ventanas de procesos, tiempos adecuados (tiempo de sellado del punto de inyección y de enfriamiento) y documentación.

La tercera plática de esta sesión es sobre el manejo adecuado de los materiales residuales en la planta de inyección: “Factores clave en el reciclado durante el proceso de moldeo por inyección”, a cargo del maestro Adrián Méndez Prieto, investigador del Centro de Investigación en Química Aplicada (CIQA) y columnista habitual de Plastics Tecnology México.

Esta charla se enfocará en la interacción entre los diferentes parámetros de proceso y de calidad, y los efectos del procesamiento múltiple en las propiedades mecánicas, reológicas y estructurales, durante el moldeo por inyección, y su impacto en la calidad final del producto reprocesado.

CONTENIDO RELACIONADO

-

Enfriamiento en inyección de plásticos: impacto del sarro y resina

El entendimiento de los factores que influencian el tiempo de enfriamiento es vital para optimizar el ciclo de inyección de plástico. Encuentre aquí una descripción breve de cada uno de ellos.

-

Arranque y paro en máquinas de moldeo por inyección: guía completa

Aprenda cómo realizar el arranque y paro en máquinas de moldeo por inyección de plásticos, así como montaje y desmontaje de moldes, siguiendo protocolos y prácticas recomendadas.

-

Desafíos en la ventilación de moldes: velocidad de flujo y calidad

Descubra la ciencia detrás del sistema de venteo en el moldeado de plástico. Desde su funcionamiento básico hasta cómo el aire y el plástico interactúan para obtener piezas de calidad.