Mejores prácticas para evitar problemas en el peletizado

Encuentre aquí una guía rápida sobre cómo mantener su línea de peletización produciendo material de calidad.

Los pellets plásticos típicamente tienen forma de aspirina y son producidos en una cortadora de placa o son cilindros en ángulo recto que se fabrican en una línea de cadenas o hebras. De cualquier manera, ellos son la opción de material preferido para moldeo por inyección, extrusión de perfiles, y mezcladores que reintroducen recuperados de desperdicios en los procesos con material virgen.

Decenas de tecnologías de peletización están disponibles en la actualidad dirigidas a una serie de procesos, tales como líneas de alto rendimiento para polimerización, de alto rendimiento para fabricación de compuestos, concentrados y producción de micro-pellet, y recuperado.

Contenido destacado

De estas tecnologías, se destacan dos para satisfacer la más amplia gama de necesidades de procesador: peletizadores de hebras, que también incluyen diseños automáticos de manejo de hebras; y cortadores de dado, que abarcan diseños bajo el agua y la anillo de agua.

Cada tecnología ofrece un conjunto único de características y beneficios adecuados a las necesidades del proceso en particular. Cada proceso tiene su propio conjunto de retos y problemas que requieren un cierto nivel de experiencia y comprensión... y, a veces una atención especial.

Peletizadoras convencionales de hebras: historia y utilidad

Las peletizadoras convencionales de hebras o filamentos se encuentran entre los más antiguos tipos de peletizadores y son generalmente considerados como los más sencillos. Se utilizan en una amplia gama de polímeros caracterizados por alta resistencia en estado fundido y resistencia a la rotura.

Los fabricantes de resina y productores de compuestos pueden procesar la más amplia gama de materiales en estos sistemas, de todo, desde poliolefinas sin refuerzos hasta resinas de ingeniería con rellenos hasta el 90% en peso. Los pellets son de forma cilíndrica con los bordes en ángulo recto y tienen un buen grado de uniformidad.

Junto con su amplia utilidad, estos tipos de peletizadores representan la base instalada más grande. En estos sistemas, el polímero fundido se extruye a través de una serie de orificios en el dado y se conforma en filamentos que caen en un baño de agua para ser enfriados y luego pasan a través de una cuchilla de aire y en la peletizadora. El tiempo de residencia en el baño de agua se determina por las características de enfriamiento del polímero.

Los diseños de máquinas se han perfeccionado en los últimos años para reducir significativamente el mantenimiento y mano de obra para la limpieza. Entrada sin herramental; cortador que se desmonta en menos de 2 min; cuchillas de larga duración con cuatro bordes utilizables; ajustes de cuchilla excéntricos; y rotores de baja deflexión con resistencia al desgaste son sólo algunas de las características que se ofrecen en los modelos más recientes.

Tecnología peletizadora bajo el agua: una opción evolucionada

Mientras tanto, la tecnología peletizadora bajo el agua ha evolucionado significativamente en los últimos 30 años y se ha convertido en una opción importante en la descarga del reactor, el acabado de polímeros, compuestos, y sobre todo, el reciclaje.

Desde un punto de vista operativo, la puesta en marcha de estos sistemas es sin duda la más compleja de todos los peletizadores. Sin embargo, una vez en funcionamiento, el rendimiento es generalmente desatendido a menos que la línea se detenga o se interrumpa la producción. En cualquiera de los casos, así como para el arranque, los sistemas de control basados en PLC sofisticados están disponibles para automatizar el proceso y proporcionar alarmas.

Al inicio, agua de proceso presurizada se bombea a una cámara de pellets que está unida a la placa del dado. Un ensamble de eje de corte que transita la cámara hace girar cuchillas sobre la cara del dado. Las hebras de polímero de extruidas a través de los agujeros se cortan en gránulos de longitud uniforme con las cuchillas pasajeras.

Los pellets son enfriados inmediatamente y luego transportados en un tubo de transferencia para dar tiempo de enfriamiento adicional. La peletizadora opera como un sistema de bucle cerrado libre de aire. Al salir de la tubería de transferencia, la suspensión desemboca en una secadora centrífuga, donde el agua separada fluye hacia un tanque de circulación. Los pellets son transportados a través del secador por paletas y se descargan a un tanque de recolección.

Un sistema bajo agua utiliza una tecnología patentada de dado para hacer el sistema insensible a interrupciones en el flujo de fundido y problemas de inicio encontrados con otros fabricantes. Ya sea durante el arranque o el procesamiento, la tecnología del dado elimina la necesidad de un bypass de agua que se encuentra en otras máquinas, y simplifica en gran medida la interacción del operador con el equipo.

Tanto el peletizado bajo el agua como de hebras presentan algunos desafíos únicos para fabricantes de resina, compuestos, y operaciones de recuperado, incluyendo el siguiente conjunto de consideraciones más frecuentes.

Desafíos de peletización: finos en el proceso

Los finos son aparentemente endémicos de muchos materiales cristalinos tales como el poliestireno de uso general. Son un problema para los procesadores, ya que pueden alterar la densidad aparente de los materiales, degradarse o quemarse en el barril de una extrusora, y presentar una molestia en el transporte.

El objetivo principal para los productores de resina es producir pellets de geometrías consistentes con una longitud y diámetro objetivo sin la contaminación con finos o material extraño.

Los finos pueden ser reducidos mediante el control de unos pocos ajustes de la máquina y un parámetro de proceso muy importante. La temperatura de la línea de filamentos debe ser lo más cercana del punto de reblandecimiento Vicat del material, en lo posible al entrar en el cortador. Esto asegura que la cadena se corta lo más caliente posible para evitar la fractura.

La selección correcta del rotor con un ángulo de corte adecuado para el polímero particular es de vital importancia en la minimización de los finos durante el procesamiento. Utilice Stellite o rotores de acero para los polímeros sin relleno siempre que sea posible.

Mantenga un borde afilado en el rotor y cuchillos para evitar el rompimiento del polímero. El aparato de post-corte, ya sea bajo presión o vacío, debe evitar el aire atrapado.

Para las líneas bajo agua, asegúrese de mantener la suficiente presión de la cuchilla contra la cara del dado durante el proceso. Regule el tiempo de residencia del pellet post-corte para asegurar que los pellets están calientes cuando entran en el secador.

Optimizando el corte: soluciones a las colas en peletizado

Entre los problemas más comunes en peletización se encuentran las colas (protuberancias en pellets), que se pueden resolver mediante ajustes de corte.

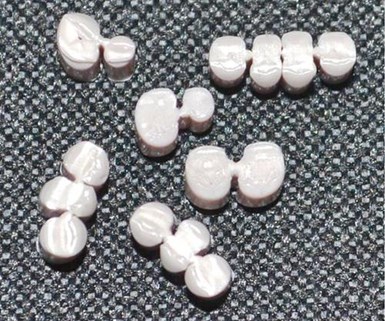

Una cola es una protrusión en el borde de un pellet y se asemeja a la forma de un palo de hockey en el borde del corte. Parece una mancha o un desgarro en la parte inferior del corte, donde el aparato de corte ha fallado en hacer un corte nítido y limpio.

Un pellet cortado correctamente en una peletizadora de filamentos debe ser un cilindro en ángulo recto. Un pellet cortado correctamente en un sistema bajo el agua debe ser casi una esfera perfecta.

Las colas producen finos en materiales que normalmente no son susceptibles a ellos. Suponiendo que se verificaron todos los parámetros de proceso, las colas se pueden diagnosticar en general como un problema de corte.

Para las líneas de filamentos, cambie el rotor para proporcionar un borde de corte afilado fresco y cambie la cuchilla para proporcionar un filo de corte fresco. Otro ajuste es volver a espaciar la máquina con el valor del manual del fabricante. En líneas bajo agua, inspeccionar la placa del dado, porque las colas son a menudo causadas por mellas y ranuras. Asegúrese de revisar cada hoja para garantizar que no haya mellas.

Mejorando el control del hilo

Los "largos" pueden ir desde más largo que la longitud nominal de pellet hasta varias pulgadas. Los largos (también conocidos como cortes en ángulo) son un indicador de un mal control de hebra en el punto donde los hilos se presentan en el rotor de corte. Un pellet largo resulta de una hebra que se presenta al rotor en una inclinación que no es perpendicular. Por lo tanto, los extremos serán en ángulo cuando se corta.

La distancia entre los rodillos de alimentación (el nip) y el rotor (el punto de corte) se denomina distancia de empuje, porque no hay nada que controle la hebra en ese lapso. Un peletizadora no es muy diferente a una cepilladora de madera. Si los rodillos de alimentación están mal alineados o en mal estado, las hebras de plástico no se presentarán al aparato de corte perpendiculares al plano de corte. El problema se agrava debido a que las hebras se empezarán a cruzar en la parte superior de otras, causando un mayor deterioro de la calidad del corte.

Las hebras cruzadas obligarán a los rodillos de alimentación a separarse y la tensión de los hilos se perderá. Como resultado, las hebras se caerán momentáneamente, causando que se vuelvan hacia los lados. El corte ideal se produce cuando los rodillos de alimentación están en buenas condiciones, las hebras extruidas son del mismo diámetro, y otras variables del proceso que se mencionan a continuación están dentro de límites normales.

Entre las señales de advertencia está un rodillo de alimentación superior en malas condiciones, con ranuras, fisuras o decoloración (endurecido por el envejecimiento o el calor).

Otros problemas comunes incluyen un rodillo de alimentación inferior desgastado, lo que provoca pérdida de tracción; un proceso de enfriamiento inadecuado causando que las hebras serpenteen violentamente; y una placa desgastada, que produce hebras de varios diámetros.

Los fabricantes también deben ser conscientes que un rotor y / o cuchilla muy desgastados que en realidad se resisten a la hebra a medida que está siendo empujada al punto de corte. También debe evitarse es un cortador que corre a unas RPM excesivas para el diámetro de la hebra, haciendo que se mueva.

En los sistemas bajo agua, los largos en la mayoría de los casos se producen por un desequilibrio de alimentación frente a la velocidad de corte. Aumente la velocidad de corte para que coincida con la velocidad de alimentación o disminuya la velocidad de alimentación para que coincida con la velocidad máxima de corte.

Asegúrese de que hay suficientes cuchillas en la cabeza de corte para garantizar la geometría de pellets correcta y compruebe si los agujeros son de movimiento lento o están bloqueados para el flujo de polímero.

Migración y control de hebras en la peletización

La migración de hebras es una condición por la cual las hebras tienden a amontonarse en un lado de la mesa de alimentación, dando lugar a disminución de la calidad de pellets, largos, y trastornos de procesamiento.

Si el plano de corte no es paralelo a la placa del dado, los hilos tenderán a acumularse a derecha o izquierda. Otras causas de la migración incluyen separación inconsistente del rodillo de alimentación inferior con la cuchilla, y el diámetro inconsistente del rodillo de alimentación inferior.

Evite vacíos por encogimiento

Los vacíos evidencian enfriamiento inadecuado, se producen cuando el agua de proceso es demasiado caliente o demasiado fría, congelando de este modo la superficie exterior de la hebra y atrapando el calor en el núcleo.

Los vacíos por encogimiento y pellets huecos son evidencia de enfriamiento inadecuado. Un vacío de contracción puede ser tan ligero como un hoyuelo en el extremo de un pellet o puede ser tan severo que el gránulo tiene un núcleo hueco.

La condición ocurre cuando un filamento tiene una temperatura central cerca de un estado fundido y se contrae rápidamente una vez cortado.

Los hilos que están debidamente enfriados tienen un gradiente de temperatura en sección transversal constante y no tienen respuesta o reacción a un medio de refrigeración (agua o aire) cuando se cortan.

Los vacíos por encogimiento se producen cuando el agua de proceso es demasiado caliente o demasiado fría para el polímero en particular, congelando de este modo la superficie exterior del filamento, creando de una corteza dura y atrapando el calor en el núcleo.

Además, no hay suficiente tiempo de inmersión en el aire o agua para permitir que el calor del núcleo de la hebra migre a la superficie para una buena refrigeración de la sección transversal.

Los pellets bajo el agua también pueden sufrir esta condición debido a los volátiles arrastrados en la masa fundida. Una precaución importante es comprobar el puerto de vacío en la extrusora.

Ajuste el proceso para dobles / cremalleras

Los dobles o cremalleras son una serie de pellets que están unidos entre sí, en algunos casos por una delgada película de polímero, ya sea de extremo a extremo o tangencialmente. Varias cuestiones de control de proceso de forma individual o colectiva pueden causar el problema.

Una serie de pellets que se unen a otros, a menudo llamado dobles o cremalleras, puede ser causada por temperatura del agua de proceso demasiado caliente o bajo caudal de agua.

El agua de proceso puede ser demasiado caliente. Baje la temperatura para enfriar adecuadamente la superficie del pellet. Otra causa puede ser bajo flujo de agua, lo que puede contribuir a que los pellets se muevan lentamente hacia fuera de la cámara de corte, lo que resulta en la aglomeración.

Si los orificios de la boquilla están demasiado cerca para el producto, el hinchamiento a la salida del dado puede estar creando el contacto entre los pellets durante el proceso de extrusión. Reemplace el dado con un menor número de agujeros a una distancia mayor.

Una cuchilla agrietada puede ser costosa

Una cuchilla de corte es una pieza sólida de carburo en la que se suelda Invar, una aleación de acero inoxidable. Una cuchilla agrietada ocurre típicamente siguiendo la rotación del borde. Se pueden tomar medidas para evitarlo siguiendo cuidadosamente las recomendaciones del fabricante en el manual de la máquina.

A menudo no se entiende que el tapón de aleación de invar que contiene los hilos se mantiene en su lugar por soldadura de plata y tiene un límite de cizalla fácilmente superado por el uso excesivo de torque durante el montaje. Una cuchilla de agrietada durante la rotación o la instalación puede fácilmente desubicarse y volar alrededor en la peletizadora, destruyendo los bordes de corte del rotor y resultando en una reparación muy costosa.

CONTENIDO RELACIONADO

-

Procesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.

-

Válvulas de no retorno en moldeo por inyección

Explore la importancia de las válvulas de no retorno en el moldeo por inyección, sus distintas versiones y los retos que presentan en la industria.

-

Inyección: cómo ajustar las temperaturas en el cilindro

Descubra cómo elegir las temperaturas adecuadas en las zonas del cilindro para lograr piezas de calidad y una producción estable en el moldeo por inyección.