Motores de Siemens reaniman líneas de extrusión viejas

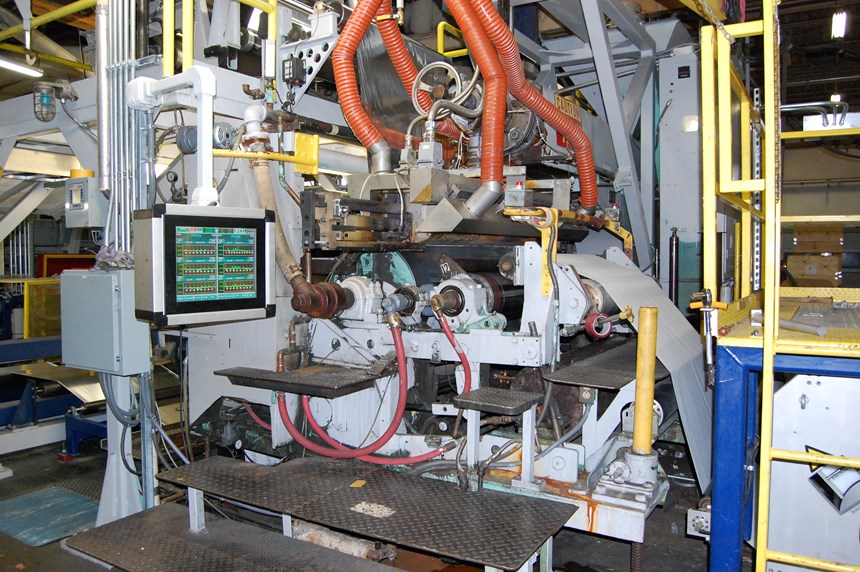

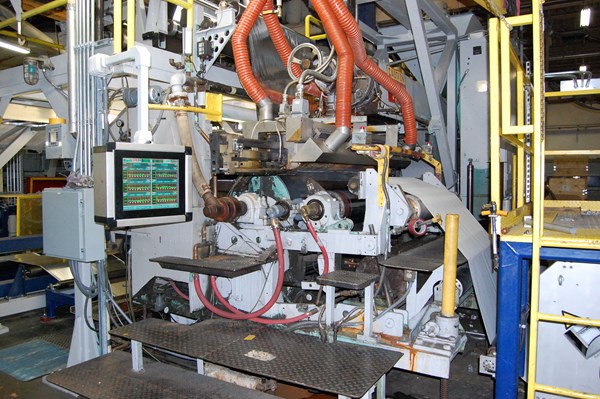

Amgraph actualizó el sistema de control analógico con motores de alta eficiencia de Siemens, accionamientos digitales Sinamics S120 y sistemas de control nuevos.

#control

Por medio de un comunicado, la empresa Amgraph informó la decisión de preparar su equipamiento para las necesidades de mañana mediante la actualización del sistema de control analógico con motores de alta eficiencia de Siemens, accionamientos digitales Sinamics S120 y sistemas de control nuevos.

Como resultado de la modificación, Amgraph ahora puede producir una variedad más amplia de plástico recubierto y lámina flexible de paquetes de alimentos, reducir los gastos de material y mejorar el rendimiento, mientras aumenta la productividad.

Mejora de la tensión web

Siemens Solutions Partner, Circonix, sabía que al actualizar los accionamientos analógicos y controles discretos a los últimos motores Siemens y accionamientos digitales Sinamics S120, Amgraph podría acomodar materiales nuevos, fabricar paquetes con capas más gruesas, alcanzar tiempos de actividad de 95% o más y aumentar el rendimiento con 20% o más.

“Inicialmente, la máquina tenía cuatro motores diferentes con accionamientos analógicos y controles, cada uno con su proprio arnés de cableado y lógica de relé lo que hizo las máquinas fueron un desafío a mantener,” explicó el Vice Presidente de Ingeniería de Circonix, Andrew Alaya.

“Sólo una de las secciones fue capaz de controlar la tensión, lo que forzó a Amagraph a usar la máquina de extrusión en modo de dibujo. Esto significa que la máquina sólo podía manejar ciertos tipos de recubrimientos sin romper la web y ir hacia abajo. Mejorar el tiempo de actividad mediante un mejor control de tensión era la meta principal del proyecto.”

El comunicado refiere que los ingenieros de Circonix decidieron modificar los cuatro accionamientos analógicos existentes del extrusor con motores Siemens y accionamientos Sinamics S120, mientras agregaron cuatro células de carga en línea y un bailarín nuevo de maquinaria Fulton para dos husillos de desenrollo. Además, dos tratantes Vetaphone fueron añadidos en línea como parte de la modificación.

Estos eliminaron efectivamente la necesidad del barnizador de recubrimiento y sirvieron como estaciones de tirón para la máquina, que fueron conducidas por motores y accionamientos Siemens. Estas modificaciones permitieron la máquina a funcionar en el modo de control de tensión de bucle cerrado. Al cambiar valores en el HMI y PLC, el Gerente de Producción de Amgraph, David Rand, ahora podría controlar precisamente la velocidad y grosor de la web, encender o apagar varios sistemas como laminadoras, tratantes y sistemas de control de tensión. También permite aplicar recubrimientos más delgados a materiales de empaque sin preocuparse por las pausas web o inactividades adicionales o recubrimientos más gruesos para satisfacer las necesidades especiales de los clientes.

“Ahora que tenemos más control del sistema, estamos buscando reemplazar las películas más gruesas que solíamos comprar de otros vendedores con materiales extruidos que hacemos nosotros mismos, lo que nos ahorra dinero”, indica Rand.

Los motores nuevos, los accionamientos digitales mejorados y controles nuevos también aumentaron el tiempo de actividad, el rendimiento y la productividad. El alto ancho de banda de los accionamientos digitales Sinamics S120 permite una mejor regulación de velocidad y una respuesta más rápida, las cuales son claves para mejorar el control de tensión. Amgraph fijó metas agresivas de tiempo de actividad de 95% para la máquina de extrusión modificada.

“Hemos tenido cierto éxito desde que la máquina fue instalada en enero. Pasamos algunos meses de operaciones de ajuste [pero] recientemente estamos empezando a ver los beneficios de [tiempo de actividad]. Deberíamos tener algunos números firmes en los siguientes meses”, indicó Rand.

Además de aumentar el tiempo de actividad y el número de productos que la máquina puede manejar, Rand dice que la modificación ha aumentado el rendimiento hasta 20% dependiendo de la línea del producto. Definitivamente hemos aumentado las velocidades de producción,” dijo.

Puntualmente, dentro del presupuesto

La modificación de maquinaria de producción grande como la máquina de laminador de extrusión Black-Clawson de Amgraph raramente viene como fue programado porque cambiar una máquina de sistemas analógicos discretos a controles digitales con los últimos motores de inducción AC de ahorro de energía presenta importantes desafíos electrónicos y de ingeniería mecánica.

Los clientes también pueden querer utilizar proveedores de equipamiento específico para ciertos sistemas. En esto caso, Amgraph estaba familiarizado con la tecnología HMI y PLC de terceros, lo que significaba que Circonix necesitaba usar la interfaz para los accionamientos Sinamics S120 con sistemas de terceros. Sin embargo, gracias a la estrecha colaboración de Circonix con Siemens, como un Siemens Solutiones Provider oficial, el software de accionamiento de ingeniería/puesta en marcha STARTER y la integración fácil de los accionamientos Sinamics S120 usando las capacidades de placas de nombre electrónicos de Drive-Cliq para los motores y componentes de accionamiento. El proyecto fue entregado a Amgraph a tiempo y dentro del presupesto.

“Utilizamos Profibus para conector los accionamientos y un módulo SST en el PLC para comunicar con los accionamientos Siemens,” explicó Alaya.

“Fue fácil cumplir con el programa de desarrollo de Amgraph. Con la línea de comunicación eléctrica Siemens DC, todos los accionamientos encajan en un solo gabinete que era más pequeño que uno de los sistemas de control de motor anteriores. Pudimos eliminar el desorden del cableado y la lógica de relé que venía con los controles analógicos viejos, que simplificaron significativamente el mantenimiento y la solución de problemas para el cliente mientras mejora el rendimiento y el tiempo de actividad.”

Circonix inició el desarrollo de ingeniería para el sistema, y apenas seis meses más tarde, instaló y puso en marcha las modificaciones.

“Les dimos un horario bastante intenso. Lo que es notable de este proyecto es que se realizó a tiempo. Tenemos algunas máquinas que llegaron antes de hacer este proyecto y todavía no están funcionando”, señaló Rand.

CONTENIDO RELACIONADO

-

5 ejemplos de industria 4.0 en acción durante la feria K 2016

Presentamos aquí cinco tecnologías que ilustran las capacidades del concepto de Industria 4.0 en la fabricación de componentes plásticos. Control del proceso y seguimiento detallado de piezas son algunas de las características.

-

Soluciones para el desgaste en tornillos de extrusión

Aprenda las mejores prácticas para mejorar la calidad de la extrusión y prevenir el desgaste del tornillo.

-

Moldeo por inyección en la “fábrica inteligente” durante K 2016

La adaptación del moldeo por inyección al concepto Industria 4.0 está ganando impulso. En la feria se podrá ver que, de alguna manera, la "fábrica del futuro" ya está aquí.