La importancia de las temperaturas de fusión y del molde

Explore cómo las condiciones de proceso, como la temperatura de fusión y del molde, influyen en las propiedades finales de los polímeros y piezas moldeadas.

En mi trabajo con procesadores percibo un fallo general para reconocer cómo pueden influir significativamente las condiciones de procesamiento en las propiedades finales de la pieza moldeada.

La opinión mayoritaria parece ser que el material seleccionado muestra las propiedades publicadas en la hoja de datos, independiente de cómo se convierte la materia prima en la pieza moldeada.

El rol del procesador en el moldeo por inyección

Siguiendo esta forma de pensar, el trabajo del procesador es simplemente calentar el material hasta el estado fundido, pasarlo a través del equipo de procesamiento adecuado y volver a solidificar el polímero. Siempre que la pieza cumpla con las expectativas estéticas y las dimensiones críticas se ciñan a las especificaciones, el procesador habrá hecho su trabajo, pues las propiedades corresponden al área del proveedor del material.

Condiciones de proceso y su efecto en las propiedades del polímero

Lamentablemente, no es así de simple. En moldeo por inyección, por ejemplo, las condiciones de moldeo tienen una influencia significativa en las propiedades finales del material sin importar el diseño de la pieza.

Dos de las condiciones de proceso que tienen una influencia substancial en el comportamiento del polímero son la temperatura de fusión y la temperatura del molde.

En primer lugar, es importante distinguir entre estas condiciones de proceso y los puntos de referencia que utilizamos para ejercer control sobre ellos. La temperatura de fusión es la temperatura real del polímero cuando sale de la boquilla y entra en el molde.

Los puntos de referencia del cilindro representan las herramientas que utilizamos para llegar a la temperatura de fusión deseada, pero no son la misma cosa.

Factores que afectan la temperatura de la masa fundida

El trabajo mecánico impartido al material, el tiempo de residencia y el estado del tornillo y el cilindro juegan un papel importante en la determinación de la temperatura real de la masa fundida.

Del mismo modo, se relaciona la temperatura superficial real de los núcleos y las cavidades del molde, pero no es necesariamente igual que la temperatura del fluido que pasa a través de los canales en el molde.

Efectos de la temperatura de fusión en las propiedades del polímero

Asumiendo que esto está entendido, podemos examinar los efectos de estos dos parámetros sobre las propiedades del polímero. Generalmente se entiende que la temperatura de la masa fundida tiene un efecto sobre la viscosidad. Pero la temperatura de la mezcla también tiene una influencia en el peso molecular final del polímero en la pieza moldeada.

Por ejemplo, en un experimento que involucra piezas moldeadas en polipropileno, el polímero en las piezas moldeadas a una temperatura de fusión de 400ºF (204ºC) tenía un peso molecular promedio superior que las piezas moldeadas en 480ºF (249ºC). Esto se tradujo en mejor resistencia al impacto, así como en un menor consumo de energía en el moldeo y un tiempo de ciclo más corto.

La temperatura del molde tiene quizás un efecto menos obvio pero a menudo más profundo en las propiedades finales. En polímeros amorfos como el ABS y el policarbonato, las temperaturas de molde altas producen niveles más bajos de tensión en el molde y, en consecuencia, mejor resistencia al impacto, mejor resistencia al agrietamiento por esfuerzo y mejor rendimiento a la fatiga.

En los materiales semicristalinos, la temperatura del molde es un factor importante para determinar el grado de cristalinidad del polímero. El grado de cristalinidad rige muchos parámetros de rendimiento, incluyendo resistencia a la fluencia, resistencia a la fatiga, resistencia al desgaste y estabilidad dimensional a temperaturas elevadas.

Los cristales se pueden formar sólo a temperaturas por debajo del punto de fusión, pero por encima de la temperatura de transición vítrea (Tg) del polímero.

Tiempo de cristalización y temperatura ideal del molde

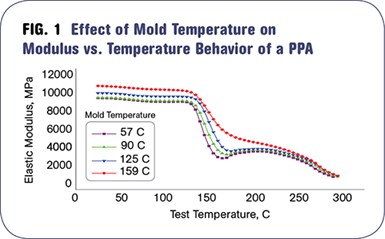

A medida que aumenta la temperatura del molde, también aumenta la rigidez a temperatura ambiente de este nailon de alta temperatura. Pero más significativo es el efecto de la temperatura del molde en la rigidez de la muestra a temperaturas elevadas. Esto indica cómo un enfriamiento demasiado rápido puede reducir la cristalinidad de la pieza.

Cuando se moldean materiales semicristalinos, la temperatura ideal del molde estará por encima de la Tg para darle al polímero el tiempo adecuado para cristalizar.

En la figura 1 se compara el comportamiento de un nailon de alta temperatura (PPA) cuando se moldea a la temperatura de molde apropiada y a temperaturas bajas del molde. La gráfica muestra el módulo del material en función de la temperatura. A medida que aumenta la temperatura del molde, también aumenta la rigidez del material a temperatura ambiente.

Pero la diferencia más significativa entre las muestras moldeadas a la temperatura adecuada y a bajas temperaturas de molde puede verse en las temperaturas de prueba elevadas. Cuando el material se acerca a la región de transición vítrea a 130°C -140°C, el módulo comienza a decaer en el material moldeado a temperaturas más bajas y cae más y más rápido a temperaturas de molde incluso más bajas. Este comportamiento es responsabilidad del procesador.

Interacción de temperaturas del molde y de fusión en ABS

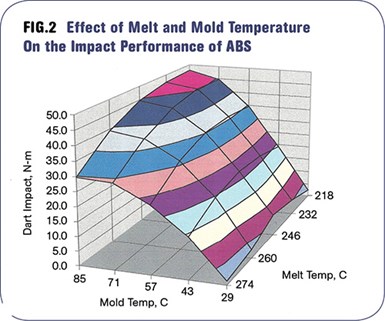

En la figura 2 se muestra la interacción de las temperaturas del molde y de fusión para determinar el comportamiento al impacto del ABS, un polímero amorfo normalmente seleccionado por su dureza.

La resistencia al impacto en el ensayo caída dardo del ABS es afectada por las temperaturas del molde y de fusión. La temperatura del molde es el factor dominante, pero temperatura de fusión es también importante.

La gráfica de curvas de nivel captura la resistencia al impacto en un ensayo de caída dardo cuando la temperatura del molde varía de 29°C a 85 °C (85°F a 185°F) y se ajusta a la temperatura de fusión de 218°C a 271°C (425°F a 515°F). Puede ser sorprendente para algunos que la resistencia al impacto va desde menos de 2 nanómetros (1,4 pies-libras) a casi 50 n-m (36,5 pies-libras) simplemente como resultado de estos cambios en el proceso.

La temperatura del molde es el factor dominante; sin embargo, los mejores resultados se obtienen cuando se combinan altas temperaturas de molde con temperaturas de fusión bajas. El rango ideal de las condiciones de proceso, así como las condiciones que deben evitarse, son muy evidentes en esta gráfica.

Este comportamiento es característico de todos los polímeros. En general, un rendimiento óptimo se produce mediante la combinación de una menor temperatura de fusión con una mayor temperatura del molde. Lamentablemente, esto es lo contrario de lo que generalmente encontramos en la planta de producción.

Típicamente, las temperaturas de fusión son más altas de lo ideal porque la temperatura de fusión es a menudo considerada como la única herramienta disponible para reducir la viscosidad de la masa fundida. Las temperaturas de fusión altas incrementan el consumo de energía, degradan el polímero y aumentan el tiempo de enfriamiento necesario para crear una pieza dimensionalmente estable.

Para compensar este tiempo de ciclo extendido, los procesadores reducirán las temperaturas molde para recuperar la pérdida de productividad. Sin embargo una temperatura de fusión reducida combinada con una temperatura de molde alta produce a menudo una pieza en el mismo tiempo de ciclo o en uno menor y con un conjunto mejor de propiedades mecánicas.

Cuando los procesadores comprenden su papel en el establecimiento de las propiedades del polímero, se acercarán al desarrollo de procesos de una manera muy diferente que les permitirá, en última instancia, reducir costos y mejorar la calidad.

CONTENIDO RELACIONADO

-

Papel del tornillo en moldeo por inyección: opciones y errores comunes

Aprenda sobre las secciones de alimentación, transición y medición en el tornillo, y cómo transforman el granulado plástico en moldeo por inyección.

-

Tornillos guía en moldes de inyección: funciones y aplicaciones

Descubra las funciones clave de los tornillos guía en moldes de inyección, su impacto en el proceso y cómo elegir el tornillo adecuado para su proyecto.

-

Desafíos en la ventilación de moldes: velocidad de flujo y calidad

Descubra la ciencia detrás del sistema de venteo en el moldeado de plástico. Desde su funcionamiento básico hasta cómo el aire y el plástico interactúan para obtener piezas de calidad.

.jpg;width=70;height=70;mode=crop)