Historia de la Dosificación

Los primeros dispositivos de dosificación (alimentación) consistieron de un dispositivo de medición situado en un marco por encima de la garganta de la máquina que permitía a los materiales virgen y virgen/triturado fluir a través de él, mientras que se producía la dosificación.

Aunque simple, las imprecisiones eran comunes ya que estas versiones primitivas eran difíciles de calibrar y limpiar. La dosificación era inconsistente debido a las grandes variaciones en la tecnología de medición. Los sinfines eran sin refinar y los motores de corriente continua los movían de forma errática hasta una parada en la conclusión de la dosificación.

Fueron introducidas mejoras para dispositivos de dosificación en la garganta que mejoraron significativamente los diseños de calibración, lo que permitió un mayor éxito y precisión, junto con la mejora de los tornillos y sus carcasas, que reforzaron la exactitud de la medición. Además, los motores de DC nuevos proporcionaron mayor control de la velocidad y minimizaron la deriva una vez desactivados.

El tamaño de los dosificadores también se redujo, lo que permite instalar una unidad más pequeña sin sacrificar la capacidad de aditivo y permite una limpieza más fácil, muchas veces por la remoción completa de la tolva de almacenamiento.

El adaptador de la garganta era ahora una parte importante del mecanismo y proporcionaba un vacío en el flujo de material principal para introducir el material dosificado, y permitir que más de una unidad de dosificación pudiera ser utilizada y permitiendo que estas unidades pudieran ser instaladas o retiradas fácilmente.

Los fabricantes solían diseñar estas unidades con tornillo dosificador "cuesta arriba" para que se minimizaran errores al final del tornillo, controlando sobre-dosificación indeseable.

Sin embargo, las plagas comunes de estas unidades de dosificación continuaron:

- Calibración

- Las limitaciones de precisión de la dosificación volumétrica.

Común en el proceso fue el tornillo, cuyos espacios determinaron el "volumen" de material que era transportado desde la tolva de alimentación a la garganta de la máquina. A lo sumo, el dispositivo de dosificación suponía una relación entre el volumen medido del aditivo y su peso real. Como resultado, el dispositivo de dosificación tenía que ser calibrado para establecer la relación de volumen a peso.

El proceso de calibración era típicamente una tarea torpe de último momento para el trabajador promedio de procesamiento. El nivel de dosificación a menudo terminaba mal o por lo menos con más material dosificado "para asegurarse" que un mínimo de aditivo se introducía en todas las condiciones.

Los altos costos de una sobredosis fueron el resultado y con frecuencia se presentaban partes malas. Si el flujo de aditivo se alteraba de alguna forma (disminución del volumen de aditivo en la tolva de alimentación, puentes, cambios en la densidad, el funcionamiento errático del motor DC, etc.), el dispositivo de dosificación no tenía forma de detectar estos problemas y continuaba la medición al ritmo seleccionado a través de la calibración. Una vez más, malas piezas y sobredosis eran a menudo los resultados.

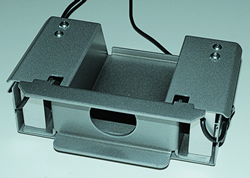

Los cambios en la ciencia de la dosificación pronto eliminaron los dos dolores de cabeza comunes la dosificación en la garganta con la introducción de la dosificación gravimétrica. Al medir activamente la pérdida de peso de la tolva de suministro, cada vuelta del tornillo dosificador podría ser controlada y modificada para asegurar que exactamente el peso correcto de aditivo se introducía con cada disparo (inyección) o cada segundo (extrusión).

La molestia de la calibración ya no era necesaria, ya que las medidas de peso se estaban tomando activamente en todo momento como parte de la operación normal. Este solo cambio, junto con las otras mejoras que se han iniciado en los dispositivos de dosificación, ha hecho de ellos una alternativa viable para los procesadores que deseen mantener sus inversiones en equipos bajas y simples.

Además, las recientes mejoras en la tecnología y los controles han hecho que estos dispositivos gravimétricos que solían ser más costosos sean más asequibles para el procesador promedio. Un moldeador prudente ya no tiene que elegir entre bajo costo y precisión.