Diseño de una planta de termoformado para mayor eficiencia y productividad

Así fue el paso a paso de Formed Solutions al planear, presupuestar y llevar a cabo un ambicioso plan para transformar su planta de termoformado que trabaja con ABS, HIPS, PC, acrílico, y algunos HDPE.

Construir una nueva planta en 2003 le dio a Lyle Schut un nuevo comienzo. Formed Solutions, Inc. (FSI), la compañía que fundó en 1998, ha aumentado sus instalaciones en Holland, Michigan.

La planta estaba limitada por un diseño ineficiente en una máquina antigua, tenía techos bajos, una producción dividida en cuartos o secciones separadas y requería un manejo excesivo para mover el producto dentro y fuera de las diferentes operaciones.

Contenido destacado

Schut adquirió 6 acres de tierra a unas pocas millas de distancia, lo suficiente para dar cabida a su negocio creciente de termoformado de calibre pesado hecho a medida. Igual de importante, allí se encuentra la oportunidad de crear desde cero, de tener manufactura moderna y un ambiente de trabajo, como él lo había imaginado.

Plan para transformar su planta de termoformado

Schut no es reconocido por adentrarse en un proyecto como éste de forma aleatoria. Su lema es “Tenga una meta con un plan bien pensado”. Él hizo una lista de todos los objetivos para la nueva planta:

1) Moderna y actualizada

2) Fácil de organizar y mantener

3) Fácil de mantener limpia

4) Diseño productivo con un flujo de producto eficiente

5) Celdas de trabajo organizadas con flexibilidad

6) Un lugar de trabajo seguro y cómodo

7) Habilidad de expandirse ante un crecimiento futuro

8) Presupuesto asequible

Su siguiente paso fue hacer una lista con los requerimientos básicos de la planta y dibujar un diseño preliminar. Los requerimientos son los siguientes:

• Pies cuadrados requeridos: 25000

• Potencia requerida: 2000 amps.

• Aire comprimido: Compresor de 50 hp, circuito de 2 pulg y caídas a las máquinas de 1 pulg.

• Vacío: dos bombas de 15 hp, circuito de 2 pulg y una caída de 1 pulg.

• Agua: Entrega de 1 pulg.

• Requerimientos de oficinas: 6 oficinas para el personal.

Adicionalmente, él decidió buscar tres sitios posibles, obtener cotizaciones de presupuesto de tres contratistas, seguir una planeación financiera con su banco actual y explorar posibles reducciones de impuestos con agencias locales.

Al final, su “presupuesto asequible” (meta # 8) está compuesto de $ 240.000 para bienes raíces y $ 1 millón para la construcción de edificios. Durante las etapas de planificación, la superficie útil de fabricación para la nueva instalación se amplió a 12.500 pies2. Esto da espacio para un nuevo formador giratorio de 4 x 6 ft, además del par existente y de la sustitución del más pequeño (2 x 3 pies) de los tres formadores de una estación, por uno de un tamaño más grande (4 x 6 pies), y añadiendo dos cortadoras CNC de 5 ejes, al par ya existente.

Schut dice que el proyecto tomó seis meses desde la concepción hasta la mudanza. La producción se mantuvo durante la transición, ya que se llevaban algunas máquinas individualmente o en grupos pequeños a la nueva planta, mientras las demás seguían funcionando en la instalación anterior.

Una prensa formadora se puede desmontar, mover, volver a montar, y de vuelta en la producción dentro de un par de semanas, según Schut. Pero una cortadora CNC se puede apagar, moverse y empezar de nuevo, en la misma semana. Todas las máquinas se trasladaron a la nueva planta en un espacio de tres semanas.

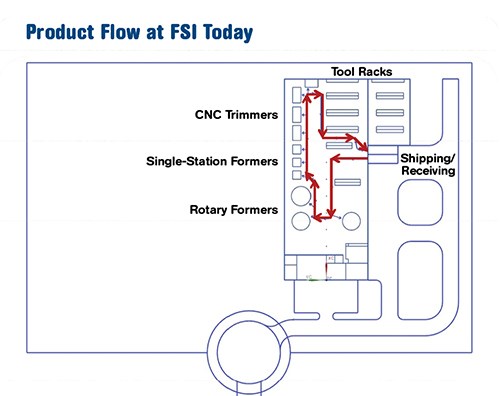

Diseño del flujo de productos

Un objetivo clave para la nueva planta era un diseño de producción más eficiente que reduzca o elimine los materiales redundantes y la manipulación de piezas. El diseño muestra una pista de flujo de productos, desde la recepción hasta la formación, recorte, y de vuelta al envío.

Las máquinas están organizadas en celdas de trabajo con mucho de espacio para moverse. Las secadoras de lámina se encuentran cerca de las máquinas de formación, así como las sierras (una cerca de cada anterior). La flexibilidad es proporcionada por las grandes mesas de trabajo en ruedas.

Planta limpia, espaciosa e iluminada

El interior de la nueva planta está pintado de blanco para una apariencia limpia. La iluminación mejorada, permite una mayor visibilidad. Las máquinas están dispuestas de forma espaciada, para que todos los operadores puedan verse entre ellos y puedan ayudarse cuando sea necesario. El supervisor y el controlador de material de montacargas también pueden ver todas las máquinas fácilmente.

Para facilitar la limpieza, las máquinas se colocan separadas de las paredes y se montan sobre bandas y no directamente en el piso, sin necesidad de hoyos.

Mientras Schut decidió que tener aire acondicionado para toda la planta sería demasiado costoso, la comodidad de los empleados es proporcionada por cuatro extractores de ventilación de 60 pulg de diámetro, los cuales sacan el calor y el polvo fuera del edificio y adicionalmente, cambian el aire por completo cada 5 minutos.

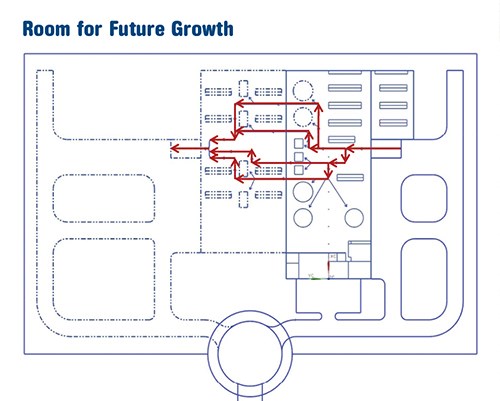

Espacio para el crecimiento

A finales de 2010, FSI añadió 6.500 pies2 (en la parte superior derecha del plano) para el almacenamiento de herramientas.

“Tener suficiente espacio de almacenamiento es siempre un problema”, dice Schut. El almacenamiento adicional para las herramientas se proporcionará en un plan para la futura expansión de 37.500 pies2.

Esto permitiría otra reconfiguración de la planta, con el fin de separar las áreas de formación y de corte CNC y reemplazar el diseño de la pista actual con un plan de producción lineal de flujo continuo, en la que los materiales y productos se muevan desde muelles de recepción en el lado este del edificio, a través de la formación y después recorte, y luego hasta los muelles de envío en el lado oeste.

CONTENIDO RELACIONADO

-

Botellas de PET: optimización y desafíos en el moldeo por inyección

Conozca las ventajas y desventajas de los procesos de moldeo por inyección en una y dos etapas para la producción de botellas de PET.

-

Síntesis y polimerización del PET: métodos y factores

Explore los diferentes métodos y factores en la producción de PET, desde la síntesis del monómero hasta la policondensación en estado sólido.

-

Cinco problemas en el moldeo por soplado de botellas de plástico PET

Lea aquí una guía rápida para resolver cinco problemas recurrentes en el procesamiento de botellas de PET. Cómo lograr la mejor distribución de la pared en una botella PET y otras soluciones para obtener envases más resistentes y duraderos.