Ahora es posible inyectar pieles suaves sin pintura

El nuevo S-TPE para molduras interiores desafía el moldeo slush y la competencia de TPV.

#tpe

Hay una nueva forma de hacer pieles suaves para paneles de puertas interiores de automóviles, paneles de instrumentos y consolas que se dice que ahorran costo y peso considerables en comparación con los métodos actuales, como el moldeo slush o el moldeo por inyección de revestimientos de TPV. Kraton Corp. desarrolló nuevos materiales SEBS TPE de alto flujo que hacen posible moldear por inyección recubrimientos suaves ultra delgados (0,8-1 mm), ligeros, que no necesitan pintura. Estos materiales se pueden procesar en equipos estándar existentes y son adecuados para la formación de espuma o el sobremoldeo en superficies rígidas de PP.

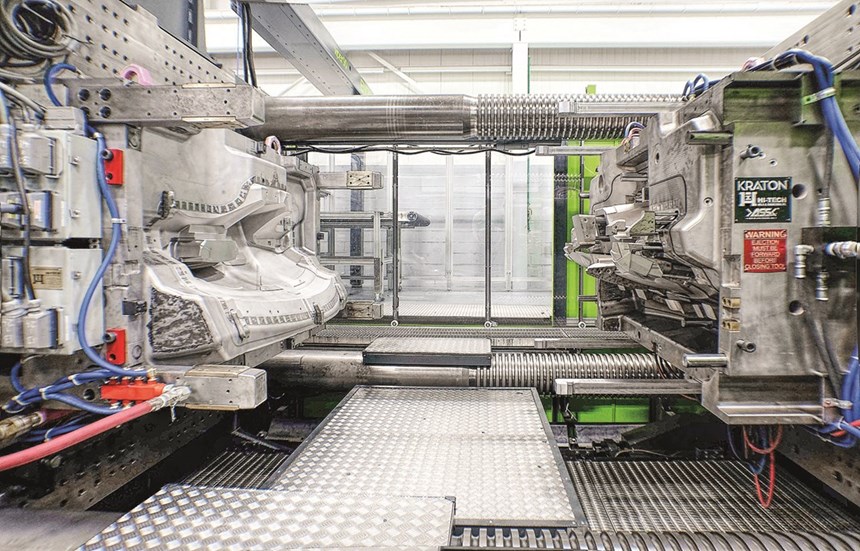

Por algo más de un año, Kraton había presentado esta nueva solución, en forma de placas, a la industria automotriz -que llama tecnología de piel suave moldeada por inyección IMSS (Injection Molded Soft Skin). Sin embargo, en enero pasado, la empresa dio un importante paso al invitar a las OEMs y compañías Tier 1 y Tier 2 a una demostración del proceso de moldeo por inyección de un panel de instrumentos de tamaño completo (IP), utilizando un molde que Kraton solicitó para probar su punto. El molde duplica la superficie A de una piel comercial moldeada en slush para un Ford Fusion. El molde fue construido por Hi-Tech Mold & Engineering, y se corrió en una prensa Engel de 3.000 toneladas en las instalaciones de pruebas y prototipos de Hi-Tech.

Contenido destacado

DESAFÍO A PROCESOS ACTUALES

De acuerdo con Joe Schulcz, gerente de mercado automotriz de Kraton, el proceso ‘caballo de batalla’ para moldear pieles suaves hoy en día es el moldeado slush de PVC. Las primeras aplicaciones de Kraton TPE moldeadas en slush se están acercando a la comercialización. Las mayores limitaciones del moldeado en slush son que es una tecnología especializada, mucho menos difundida que el moldeo por inyección, y que es relativamente lenta, con tiempos de ciclo de 4-5 minutos y, a veces, más largos. En contraste, Kraton demostró el moldeo de piel IP en 72 segundos, y espera reducirlo por debajo de 1 minuto. La diferencia se traduce en una importante ventaja de costos para el proceso de Kraton IMSS.

Otra ventaja importante para la industria automotriz es el ahorro de peso. El PVC moldeado con slush tiene una densidad de 1.2 g / cc, frente a 0.9 para S-TPE. Eso equivale a un ahorro de peso del 25% solo de la densidad, que aumenta al 30% o más cuando se considera una pared delgada, señala Schulcz. Las pieles moldeadas de PVC tienen 1.1-1.2 mm de grosor, mientras que las pieles Kraton IMSS podrían ser de 1 mm o menos. Schulcz considera que se trata de un gran avance: “Lograr paredes de 1 mm o más delgadas en piezas que miden 25-28 pies cuadrados es una tecnología disruptiva”, afirma.

Y hay otro beneficio a considerar. Un aspecto único de Kraton IMSS es que logra alto flujo con bajo contenido de aceite (<5%). Hasta ahora, un S-TPE de alto flujo requeriría un 30-50% de carga de aceite, lo que daría como resultado líneas de color y líneas de soldadura visibles (sin mencionar el olor y los COV).

El alto contenido de aceite requeriría pintar para cubrir tales imperfecciones, como es el caso de las pieles de TPV, según Schulcz. Kraton IMSS elimina la necesidad de pintura y, según los informes, mejora el envejecimiento, el empañamiento, los compuestos orgánicos volátiles (COV) y el desempeño del olor en comparación con el vinilo moldeado en slush.

Todo esto es posible gracias a dos nuevas resinas Kraton SEBS de alto flujo. Mientras que las calificaciones típicas de SEBS tienen IMF en el rango de 1 a 30, la nueva Kraton MD6951 es de 48 IMF y la Kraton MD1648 es de 200 IMF. Kraton desarrolló recetas de compuestos del IMSS con estas resinas que tienen 500 MFI a 230 C (446 F). Schulcz dice que Kraton tiene como objetivo suministrar las resinas base SEBS a sus clientes de compuestos, que suministrarán compuestos IMSS completamente formulados para el mercado automotriz.

Agrega que su empresa también tiene algunos conocimientos de moldeo por inyección para ofrecer a los clientes. Los materiales ofrecen una "ventana de proceso razonablemente amplia", dice Schulcz, aunque tal flujo tan alto requiere algunas precauciones para controlar el flash, por ejemplo.

CONTENIDO RELACIONADO

-

5 ejemplos de industria 4.0 en acción durante la feria K 2016

Presentamos aquí cinco tecnologías que ilustran las capacidades del concepto de Industria 4.0 en la fabricación de componentes plásticos. Control del proceso y seguimiento detallado de piezas son algunas de las características.

-

Preh de México: componentes electrónicos del pellet al coche

Preh de México produce paneles de control central y otras piezas automotrices en su nueva planta de Guadalupe, Nuevo León. Luego de ejecutar con maestría la maratónica mudanza a sus nuevas instalaciones, la empresa se prepara para llevar sus capacidades en moldeo por inyección al siguiente nivel.

-

Cristalinidad en polímeros: aplicaciones en el procesamiento de PET

Aprenda sobre los factores y procesos que afectan la cristalinidad en polímeros y cómo optimizar la producción y calidad de productos a base de PET.