Con una completa y moderna capacidad instalada, la planta de Evenflo en Cuautitlán Izcalli, Estado de México, fabrica y ensambla un promedio de 3.5 millones de biberones y vasos al mes, además de manufacturar otros productos como tapas abatibles (flip top) para toallas húmedas y confeccionar baberos y canguros de la marca.

Ante los desafíos propios de un negocio con altas exigencias en seguridad, funcionalidad y estética, ha sido precisamente la innovación en el procesamiento de plásticos su arma más poderosa para aumentar su participación en el mercado y establecer su posición de liderazgo.

Contenido destacado

Cuando surgieron las prohibiciones sobre el uso del policarbonato en contenedores de alimentos por el contenido de Bisfenol A (BPA, sigla en inglés), la empresa puso en marcha un plan acelerado para mudar su producción hacia el polipropileno, y explorar en el uso de una resina de ingeniería de alta transparencia (libre de BPA).

Igualmente, ante el vertiginoso aumento de las ventas que se dio cuando la compañía comenzó a ser parte de Kimberly Clark de México, las exigencias de productividad aumentaron, y el área técnica recurrió, entre otras medidas, a mudar sus moldes de inyección de plásticos de colada fría a colada caliente, para lograr las metas e incrementar la productividad de la operación.

En todos estos retos, el trabajo del equipo de producción e ingeniería ha sido clave, así como el apoyo de sus diferentes socios tecnológicos en la proveeduría de maquinarias y soluciones.

Benjamín Cardoso, gerente de planta, nos contó la historia detrás de este gigante del mercado de alimentación para bebés, y de cómo la tecnología ha sido un gran aliado del talento humano para que productos con el sello “Hecho en México” sean líderes en todo Norte, Centro y Sudamérica.

Detrás de la fabricación de una mamila

Las mamilas y biberones, como se les conoce en México, o teteros (como se les dice en otros países latinoamericanos) son el producto insignia de Evenflo. La compañía ha perfeccionado por años los diseños de cada componente para brindar máxima seguridad a los bebés y a sus padres.

Tanto es así, que el nombre de la compañía, Evenflo, deriva de los términos en inglés “Even flow”, que hacen referencia al flujo constante que ofrecieron los primeros chupones que puso la compañía en el mercado hacia los años veinte del siglo pasado, y que facilitaba la toma del alimento a los bebés.

“Somos creadores de flujo continuo. Antes lo que ocurría es que no había intercambio de aire y se colapsaba la botella evitando la salida del líquido por el chupón”, comentó Benjamín Cardoso.

Una mamila se compone básicamente de la botella, de la rosca, del chupón y del protector. Para cada uno de estos componentes, hay un proceso diferente de fabricación que es dominado con maestría por Evenflo: las roscas y los protectores se producen mediante inyección convencional, el chupón mediante inyección de silicona líquida, y las botellas mediante el proceso de inyección-soplo.

Los 5,900 metros cuadrados de área de producción de la planta se dividen entre productos semiterminados y ensamble. Es en el área de productos semiterminados donde se llevan a cabo los procesos de transformación de plásticos para la producción por separado de los componentes.

El parque de inyectoras de Evenflo es completamente Arburg y oscila entre las 200, 300 y 500 toneladas de fuerza de cierre. Así, once ALLROUNDER hidráulicas se emplean para la producción de diferentes productos de silicona líquida, piezas de polipropileno y distintos copolímeros para biberones, mientras que dos máquinas híbridas de gran tamaño ALLROUNDER 720 H y 920 H se emplean para la fabricación las tapas abatibles (flip top) de las toallitas húmedas de las diferentes marcas de Kimberly Clark de México, que pueden llegar a los 15 millones de piezas al mes.

Benjamín Cardoso, gerente de planta de Evenflo México, destaca el rendimiento de las 13 ALLROUNDER:

“Las máquinas de inyección de ARBURG son de las más rápidas y eficientes del mundo y ofrecen al mismo tiempo una excelente relación precio-rendimiento. Tener una tecnología como la de Arburg nos ayuda a tener flexibilidad en el intercambio de refacciones, y a estandarizar los procesos de mantenimiento. Las últimas dos máquinas Arburg que nos llegaron son máquinas de 500 toneladas de fuerza de cierre. Tienen acumuladores de nitrógeno que permiten mantener la fuerza de cierre durante la inyección y no tener ningún problema de caída de presión y apertura del molde y que genere rebabas”, comentó.

Todas las máquinas de inyección convencional tienen dosificación gravimétrica para asegurar que el tono del color sea siempre el mismo y homogéneo. Ahora, el siguiente paso de la empresa será optar por un sistema de manejo de materiales, que les permita hacer más eficiente el almacenamiento, transporte y alimentación de las resinas a cada máquina.

Los chupones de LSR se producen en máquinas ALLROUNDER hidráulicas. “El proceso de inyección de silicón líquido (LSR) es un proceso contrario al proceso de inyección convencional. En el proceso convencional el plástico entra en forma líquida (caliente) a un molde frío, mientras que con el silicón es al revés. El silicón entra frío y el molde está caliente. El molde se calienta con resistencias externas a 250 grados, la temperatura a la cual se vulcaniza el silicón. La expulsión de las piezas se hace de manera mecánica y por botado con aire. Todos los chupones los hacemos aquí, ya sea anatómicos, estándar, para cuello ancho o para la línea Advanced, que es nuestra línea premium. Los chupones tienen tres flujos, dependiendo de la edad del bebé, y todos los productos tienen trazabilidad”, comentó Cardoso.

Para estas aplicaciones, los moldes, de la empresa alemana Emde, poseen en su mayor parte entre 8 y 16 cavidades, y están equipados con boquillas especiales. También se utiliza una unidad de dosificación de silicona de la empresa Elmet.

La producción diaria es de alrededor de 32,000 piezas con un tiempo de ciclo de aproximado de 16 segundos. “Para que Evenflo pudiera obtener una instalación de dosificación LSR ‘llave en mano’, todos los componentes de Arburg se optimizaron especialmente y se adaptaron entre sí”, explica Pedro Mora, asesor de ventas de la filial mexicana de Arburg.

Otro proceso fundamental para Evenflo, es el de inyección-soplo, mediante el cual fabrican las botellas. Aquí, la compañía japonesa Aoki, ha sido su principal aliado.

En el área de producción, la impresión es también una de las especialidades de la compañía. Particularmente para los productos licenciados, con marcas y gráficos de reconocidas marcas como Disney, emplean tecnologías de impresión de punta, que les permiten lograr alto impacto en el mercado. “Los gráficos que imprimimos en las botellas tienen tres tecnologías: serigrafía con máquinas alemanas de control numérico de última generación, tampografía y transferencia de calor (heat transfer) para pegar etiquetas a un producto”, comentó Cardoso.

Todos los productos pasan por unas pruebas de adherencia para ver que los gráficos no se desprendan durante el uso. Estas pruebas son sumamente exigentes, teniendo en cuenta el entorno en el que se desempeñan los productos, donde una mamila es sometida a temperaturas extremas cuando luego de cada uso o alimentación del bebé se realiza un proceso de esterilización tras otro.

Todos los componentes que se fabrican en el área de semiterminados convergen en el área de ensamble. “Hace seis meses llegó una máquina que hace el ensamble automático de la botella, la rosca, el chupón y el protector, y ensambla 110 botellas por minuto. Reemplazó dos celdas manuales, con lo que además evita los problemas de salud para los operadores, causados por los movimientos repetitivos. Ya está en camino una segunda máquina que llegará en marzo”, comentó Cardoso.

Mayor productividad con colada caliente y moldes de especialidad

Para Evenflo, ser líderes en el segmento de alimentación para bebés no es tarea fácil. Se trata de un mercado sumamente exigente. Así es que los departamentos de ingeniería, diseño y producción deben estar en una constante búsqueda para alcanzar la máxima productividad, pero también apuntarle a generar nuevos productos que impacten el mercado.

A juzgar por las cifras, el equipo de Evenflo en México ha hecho muy bien su tarea. Desde 2012, cuando la empresa comenzó a formar parte del grupo Kimberly Clark de México, aumentó su cuota del mercado del 48 al 72% solo en la República Mexicana. Eso, sin contar con el crecimiento de todos los mercados donde tiene presencia internacional, y que atiende desde la planta de México.

De acuerdo con Benjamín Cardoso, cuando la compañía comenzó a ser parte de Kimberly Clark de México, se llevó a cabo una reorganización completa, orientada a una dinámica de crecimiento que se basaba en mayor venta y mayores utilidades. Así, cualquier indicador de productividad está dirigido en ese sentido.

“En un momento, las ventas comenzaron a crecer, pero teníamos las capacidades copadas y necesitábamos aumentar la productividad. Entonces, evaluamos qué hacer y encontramos que mudarnos a colada caliente nos permitía ser más eficientes y reducir los procesos. Así, cambiamos y renovamos los principales moldes para producir roscas y protectores y nos fuimos a colada caliente”, comentó el director de planta.

“Esta migración de colada fría a colada caliente nos tomó aproximadamente 6 años. Fue una inversión grande, pero que nos permitió ser más productivos. Sólo para tener una idea de lo que logramos con este cambio es que cuando teníamos la colada fría inyectábamos 60,000 roscas diarias, mientras que con colada caliente inyectamos 130,000. La productividad se mejora básicamente al lograr un ciclo más bajo y eliminar procesos adicionales de corte de rama, molienda y separación de finos. En calidad también hay mejoras. Como se maneja independiente cada cavidad, las contracciones son muy homogéneas de los productos y el enfriamiento es muy homogéneo, lo que permite que en términos de calidad las variaciones sean mínimas y dentro de las especificaciones que ingeniería determina”, comentó.

Hoy en día, el 100% de los moldes tiene colada caliente. El estándar que maneja la compañía son los sistemas de Mold Masters - Milacron, tanto para inyección convencional como para inyección de silicona líquida.

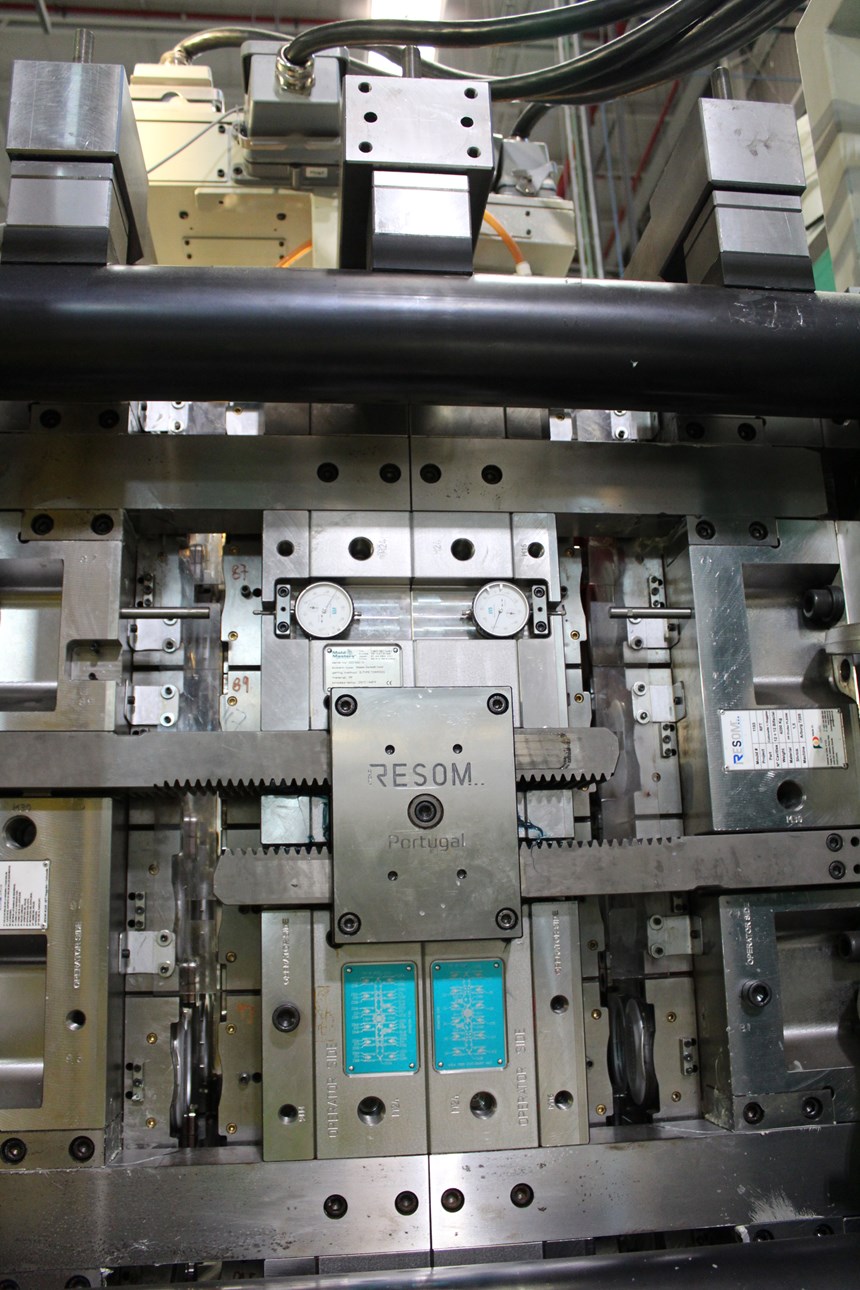

Evenflo también ha tenido un enfoque importante de sus inversiones en el tema de moldes. “Invertimos en moldes porque es el corazón del proceso. Tenemos moldes de una empresa española que se llama Infamol, de la portuguesa Resom y de la canadiense StackTeck”, comentó el director de planta.

Cardoso destaca particularmente las eficiencias de una celda de producción de tapas abatibles (flip top) para toallas húmedas, con un molde portugués de la marca Remson, tipo stack de 12x12.

“Aquí la ventaja es que este molde bifacial inyecta en dos caras y permite fabricar dos tipos de tapa diferente, mediante insertos intercambiables. En lugar de bajar toda la placa fija del molde para cambiar el inserto, únicamente boto dos pernos por cavidad y en media hora cambio 24 insertos. Es un cambio rápido, SMED, que pedimos en este molde. Nos da mayor flexibilidad y mayor productividad”, comentó.

El taller de moldes de la empresa también ha crecido y ha recibido importantes inversiones. Tienen máquinas-herramienta, tornos, cepillos, fresadoras y máquinas de soldadura para recuperar filos. “Somos autónomos al 90% en el mantenimiento y la reparación de nuestros moldes, pues así es como cuidamos el know-how de nuestros productos y desarrollos. Solamente algunos corazones o cavidades salen de la planta para procesos de cromado o electroerosionado que no tenemos aquí. Aunque a futuro el objetivo es ser autosuficientes al ciento por ciento”, comentó.

Nuevos materiales y una reinvención del proceso

Cuando hacia el año 2008 surgió la polémica por la presencia del bisfenol A (BPA) en el policarbonato y entró en rigor la prohibición para determinadas aplicaciones de los materiales que tuvieran este compuesto en Canadá, la empresa hizo una reinvención de su proceso para la fabricación de las botellas, con un cambio total hacia el polipropileno con varios niveles de clarificación.

Sin embargo, la inquietud de lograr una botella completamente traslúcida para algunas de sus líneas los llevó a iniciar un proceso de exploración en el uso del Tritan, resina de ingeniería de Eastman, que brindaba esta cualidad pero que a la vez traía retos en el procesamiento.

Junto con Eastman, el productor de la resina, y Aoki, el proveedor de la maquinaria de inyección-soplo y del molde, Evenflo inició un proceso de investigación y desarrollo que tardó cerca de dos años y los condujo a encontrar la relación de estirado preciso de la preforma, así como a descubrir diversos aspectos del manejo del producto hasta lograr el lanzamiento comercial de biberones fabricados con Tritan en 2012.

Justamente son las mamilas fabricadas en Tritan, las que Evenflo comercializa bajo las marcas licenciadas, pues gracias a su alta cristalinidad permiten que la impresión de los gráficos tenga alto impacto.

Hoy en día, todos los productos de Evenflo cumplen con los requerimientos FDA para contacto con alimentos, son libres de ftalatos y materiales pesados, y fabricados únicamente con materiales vírgenes.

El mercado de productos para bebé es altamente dinámico y nuevos retos vendrán, pero Evenflo está preparado. La maestría en la transformación de plástico es un diferencial de la empresa y que continuará posicionando a la planta de México a escala global.

CONTENIDO RELACIONADO

-

Cálculo preciso del volumen en máquinas de moldeo por inyección

Descubra la importancia de calcular el volumen de inyección y cómo garantizar que su cilindro tenga la capacidad adecuada. Evite errores comunes en el moldeo por inyección.

-

Electricidad estática en pellets: causas y soluciones

Descubra cómo se genera la electricidad estática en pellets de plástico y cómo solucionar este problema con aditivos como el polietilenglicol 400.

-

Moldeo por inyección: cómo evitar defectos en sus piezas

Profundice en el fenómeno del jaspeado en el moldeo por inyección y descubra cómo abordar y solucionar este desafío para obtener piezas de calidad superior.