Obtenga el mejor resultado de su purga

Cada vez más procesadores recurren a compuestos de purga para limpiar sus máquinas y agilizar los cambios. Estos son consejos sobre cómo evitar los puntos problemáticos típicos al utilizarlos.

#compuestos-para-purga

Los procesadores utilizan cada vez más compuestos de purga comerciales para limpiar sus sistemas y para ayudarles al cambio en el procesamiento de un producto a otro tan eficientemente como sea posible. Pero los compuestos de purga no son baratos; en muchos casos cuestan más en el formato por libra que las resinas que están limpiando. Así que sólo tienen sentido para agilizar el proceso tanto como sea posible. En este artículo, echamos un vistazo a algunos problemas típicos que enfrentan los procesadores mientras realizan la purga, junto con soluciones que le ayudarán a obtener el mejor resultado su purga.

Uso excesivo del compuesto de purga

Lo primero y lo más importante, los procesadores deben controlar el uso del compuesto de purga durante los cambios para entender dónde podría estar el exceso de purga. A veces los operarios tienen una tendencia a reducir la purga en un esfuerzo por ahorrar tiempo utilizando la función “autopurga” mientras se purgan las máquinas de moldeo por inyección.

Contenido destacado

El problema con la purga automática es que las velocidades y las presiones por defecto no son generalmente las mismas que los recomendados por los proveedores de compuestos de purga. En general, usted desea realizar la purga con las presiones y velocidades más altas y que se pueda ejecutar con seguridad. También quiere mantener el tornillo en la posición hacia adelante mientras realiza la purga. La función de auto purga raramente se configura con estas condiciones maximizadas, y conducirá al uso excesivo del compuesto de purga, ya que la purga será menos eficaz. Si desea reducir al mínimo sus gastos de en compuestos de purga, asegúrese de que sus técnicos de moldeo o de instalación hagan la purga manualmente bajo las condiciones recomendadas.

Las tasas de desechos incrementan los tiempos

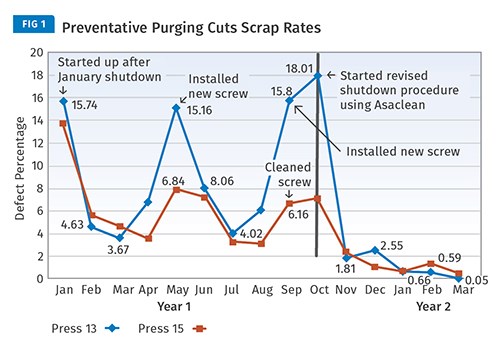

Un moldeador por inyección automotriz de primera categoría estaba experimentando tasas altas de desechos, a menudo en el rango del 10-15%. Durante su investigación, este moldeador comenzó trazando las tasas de defecto. La compañía descubrió que las tasas de defecto subieron constantemente después de limpiar manualmente los tornillos. Lo único que podía hacer la compañía para reducir los desechos era sacar otra vez el tornillo.

El moldeador pasó a través de este círculo vicioso hasta que fue puesto en un régimen preventivo de purga en noviembre del año uno. (Ver Fig. 1). Cuando el moldeador aprendió los tiempos óptimos para el programa preventivo, fue capaz de reducir constantemente las tasas de residuos hasta por debajo del 1%. Si usted tiene problemas para entender por qué las tasas de desecho son lo que son, comience a trazar las tasas de defectos y vea si un programa preventivo de purga le permite romper el ciclo.

El aumento de las tasas de residuos también puede ser causado por una purga insuficiente durante el tiempo de inactividad y cambios, es decir, por no usar suficiente compuesto de purga. Una forma de purgar de manera insuficiente es utilizar una cantidad predeterminada para cada purga. Algunas compañías pesan "X" número de libras y le dicen al operario, "Esta es la cantidad que necesita para hacer la purga". Sin embargo, la purga no es una pieza de talla única.

Por ejemplo, cuanto más tiempo ha pasado desde que se ha extraído y limpiado completamente un tornillo, tendrá más contaminación en el sistema. Esto se aplica especialmente en extrusión, donde se puede acumular carbono en áreas de baja presión, como de la boquilla, cabezales, en los cabezales del acumulador en moldeo por soplado. La purga debe ser cuidadosamente inspeccionada durante su proceso para entender cuando la máquina se ha purgado suficientemente. El operador debe ser entrenado para realizar la purga siempre que sea necesario, dentro de un cierto rango de tolerancia, antes de ponerse en contacto con un supervisor. Poner la máquina en producción después de realizar la purga con "X" número de libras no es la solución.

También es fundamental que los procesadores que utilizan compuestos de purga entiendan y coincidan en el hecho de que, en algún momento en el tiempo, todavía puede ser necesaria una limpieza manual del tornillo. Si los tornillos, cilindros, boquillas, toberas o cabezales no se han limpiado en mucho tiempo, un compuesto de purga puede no ser suficiente. Los compuestos de purga funcionan mejor cuando se utilizan como medida preventiva, y no como una medida reactiva. Limpie todo manualmente y luego ponga en marcha un programa de purga.

Dificultad para eliminar el residuo de purga

Tan importante como realizar la purga para eliminar la contaminación o la resina, es volver a la producción después de la purga. Este es el concepto de "purga de la purga", y es un área donde entran en juego varias compensaciones.

Al hablar de compuestos de purga, es fundamental entender la situación de poder de limpieza frente a los residuos. Aunque no es perfectamente lineal, existe una fuerte relación entre la eficacia de un compuesto de purga y lo difícil que es sacar toda la purga cuando la producción continúe con la siguiente resina. Los CPC con rellenos de minerales y de vidrio tiende a requerir más esfuerzo para desplazarse que una grado a base puramente de resinas con menor poder de limpieza. Una manera de obtener lo mejor de ambos mundos es purgar primero con una grado con relleno de vidrio (tornillo y cilindro solamente), seguido por un grado de bajos residuos antes de procesar el siguiente material.

La temperatura de procesamiento y la afinidad del material son los mejores predictores de éxito en la eliminación de residuos. En primer lugar, asegúrese de que usted está operando en el rango de temperatura recomendada para el compuesto de purga y la resina. Tenga en cuenta que estos rangos de temperatura deben solaparse lo suficiente. Si utiliza un compuesto de purga por debajo de su rango de temperatura recomendada, podría endurecerse y dejar residuos de exceso. Si procesa una resina de baja temperatura como el PVC, busque un compuesto de purga diseñado para funcionar a temperaturas más bajas, en lugar de utilizar un grado de propósito general.

La afinidad del material también es un elemento crítico. Si la resina base de la purga no es suficientemente similar a la resina de recambio, puede haber problemas con los residuos. Si se purgan olefinas, hay que buscar purgas con bases oleofínicas. Por el contrario, si se está procesando ABS, hay que buscar purga estirénica. La afinidad del material también es muy importante para el proceso de purga general, ya que no sólo el desplazamiento de la purga será mejor, sino que la limpieza será mejor y más eficaz al utilizar purgas con resinas de base similar.

Dificultad para de la puesta en marcha después del fin de semana

Es el momento de cerrar por el fin de semana... ¿Qué hay que hacer? Muchos operarios simplemente apagan los calentadores de cilindro y se van casa el fin de semana. Cuando se reinicia la labor el lunes por la mañana, las tasas de residuos son altas y parece que estarán para siempre en la producción. La cuestión aquí es la idea errónea de que al apagar los calefactores la resina se enfriará y solidificará sin causar problemas. La verdad es que pueden pasar muchas horas hasta que el plástico en el cilindro se enfríe lo suficiente para detener la degradación. Durante ese tiempo, se está formando carbón en el cilindro y se está adhiriendo a cualquier superficie de metal que puede encontrar.

Eche un vistazo a las fotos a la derecha. Tomamos ABS natural y los sometimos a un calor de 460º F durante 60 minutos. La primera imagen muestra el ABS natural al principio. La siguiente muestra el material después de 15 min con calor, luego con 30 min, luego con 60 min. Estas imágenes muestran cuán rápidamente una resina puede oxidarse y comenzar a formarse en carbono. Si simplemente apaga los calefactores con el ABS en el cilindro el viernes por la noche, el lunes por la mañana le saludará una acumulación significativa de carbono. Para evitar esto, y las pérdidas que conlleva en la eficiencia en el arranque, hay que sellar el tornillo y el cilindro antes del cierre.

El término "sellado" se refiere al uso de un compuesto de purga termoestable durante las paradas y los tiempos de interrupción extendida dedicados al mantenimiento preventivo (PM) o a cambios de molde. La resina sensible al calor es desplazada por un compuesto de purga que evita que el oxígeno entre en el tornillo como la purga se enfría. Al iniciar, simplemente ponga en marcha otro cilindro lleno de purga a través del sistema y haga el cambio a la siguiente resina. Sin darte cuenta, estará procesado buenas piezas.

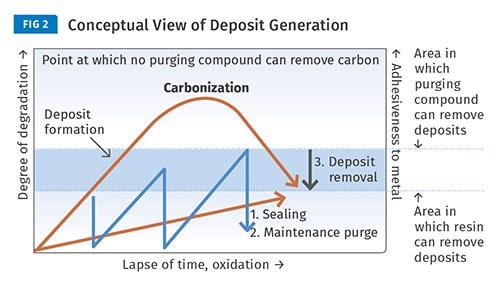

El sellado seminal también puede disminuir la necesidad de purga de mantenimiento (ver Fig. 2). La carbonización ocurrirá, no importa la resina, si se mantiene bajo calor en presencia de oxígeno. Las únicas preguntas son cuánto durará y cuál es el grado de carbonización. Algunas resinas se meterán en la zona de peligro más rápidamente que otros, pero finalmente todas lo harán. La clave para evitar carbono es la purga preventiva. Y el sellado hará que las cosas vayan mucho mejor.

CONTENIDO RELACIONADO

-

El trabajo más importante de un procesador, parte 5: polímeros semicristalinos

Utilizar una temperatura de molde por encima de la Tg de un polímero garantiza un grado de cristalinidad lo suficientemente alto para proporcionar una estabilidad dimensional, incluso si la pieza debe utilizarse a temperaturas elevadas. Pero el POM es una excepción. ¿Por qué?

-

Perspectivas para la industria del plástico que trae la feria K 2019

En 2019, la feria K se enfoca en Economía Circular y sustentabilidad. En esta edición, encuentre lo que será noticia entre el 16 al 23 de octubre en Dusseldorf, Alemania.

-

La sustentabilidad y la circularidad de los plásticos

¿Podemos considerar a los materiales plásticos sustentables? Una reflexión sobre el tema.