Todo lo que debe saber para instalar una línea de compuestos

Descubra cómo un plan bien organizado y especificaciones detalladas pueden ayudar a instalar su línea de compuestos sin contratiempos. Evite retrasos y sobrecostos en su proyecto.

Comprar el equipo correcto: comunicación y especificaciones

Cuando está comprando una línea para compounding, desvolatilización, extrusión reactiva y directa, comprar el equipo correcto es solo una parte de la ecuación. Como cuando realiza una remodelación en su casa, la comunicación es fundamental. Debe proporcionar todas las especificaciones relevantes y seleccionar a los contratistas adecuados. Estos dos aspectos harán toda la diferencia para que el proyecto se complete a tiempo sobrecostos, o al menos con los mínimos posibles.

Debe estar preparado para proporcionar especificaciones detalladas y esfuerzos de ingeniería por adelantado a cualquier empresa, incluidos los proveedores de maquinaria, que ofrezcan soluciones integrales. Se requiere un esfuerzo organizado de ingeniería para proporcionar un sistema llave en mano preciso y una propuesta de instalación. Unas palabras sabias son: no confíe demasiado en terceros.

Contenido destacado

Fase de preparación y planificación

Es importante no dejar al azar la preparación del sitio y la coordinación de las diversas tareas divergentes que se requieren para instalar y poner en marcha con éxito el equipo. Incluso una planificación modesta producirá beneficios mucho más allá de las fases de instalación y puesta en marcha de un nuevo proyecto.

Antes de comenzar, es muy recomendable que los aspectos técnicos y el cronograma de un proyecto se definan en una especificación escrita. Los documentos de solicitud de cotización y de oferta deben estar cuidadosamente preparados para facilitar la comunicación efectiva con proveedores y contratistas a fin de obtener información precisa sobre el rendimiento y el calendario.

El uso de contratistas locales y experimentados que estén familiarizados con el personal de la planta y los códigos locales, cuando sea posible, generalmente ayuda a la eficiencia general del proyecto.

Las siguientes listas de verificación están destinadas a servir como una guía aproximada de lo que se necesita:

Documentación de ingeniería:

- Dibujos internos y de proveedores, preparados en AutoCAD.

- Manuales de operación para todos los equipos.

- Dibujo de P & ID para todo el sistema.

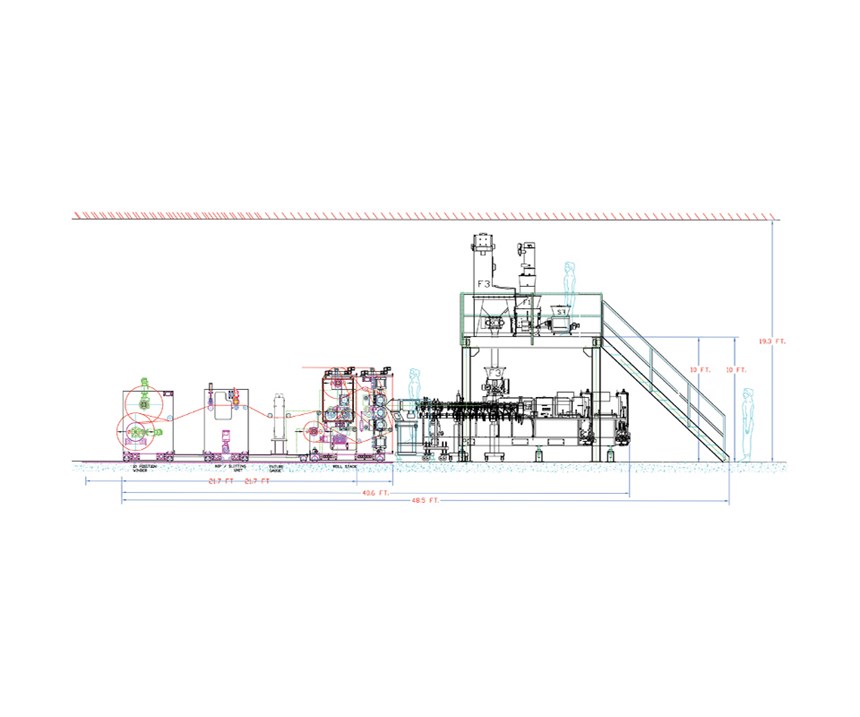

- Vistas generales de todo el sistema, plano y superior.

- Dibujo del ensamble de la extrusora, en tres vistas.

- Diseño del cilindro / husillo (a escala en AutoCAD), solo vista superior.

- Requisitos de servicios estándar: electricidad, agua, aire comprimido.

- Requisitos adicionales del sistema: control de polvo y cualquier requisito especial de HVAC.

- Diagramas de cableado para extrusoras, alimentadores y otros equipos auxiliares.

Documentación del contratista:

- Dibujos mecánicos, eléctricos y de instalación del proveedor secundario.

- Dibujo de carga de piso.

- Dibujo del cableado de interconexión del sistema.

- Conductos.

- Número de conductos.

- Tipo de cable y calibre, etc.

- Plano de tuberías de interconexión del sistema.

Documentación adicional:

- Especificación funcional detallada para lógica PLC.

- Lista de entradas / salidas del sistema.

- Código fuente para la programación.

- Preparación del paquete de oferta para contratistas externos.

- Listas de piezas de repuesto/precios para todos los equipos suministrados a partir de la lista de materiales.

- Solicitudes de permisos ambientales, según sea necesario.

Prueba de aceptación en fábrica (FAT), que incluye:

- Inspección visual e identificación de los componentes del sistema.

- Revisión del diseño del panel de control.

- Documentación de números de modelo, números de serie y especificaciones pertinentes de todos los componentes aplicables.

- Inspección de dispositivos eléctricos y cableado correspondiente.

- Confirmación de etiquetado.

- Revisión de zona de calor.

- Identificación / verificación de materiales en contacto con el producto y acabados superficiales.

- Descripción general y demostración del procedimiento de encendido.

- Verificación de temperaturas, velocidades y otros valores indicados.

- Prueba en vacío completa del sistema.

- Generación, grabación y compilación de documentación FAT.

Fase de instalación de línea para compounding

Aquí es donde se descubre cuán preparado se está realmente. El espacio adecuado, la luz y la asistencia administrativa pueden no estar siempre a punto, pero establecer los recursos disponibles ayudará a garantizar la finalización exitosa de un proyecto. La planificación y la implementación cuidadosas son la clave del éxito. Estas incluyen:

Mecánico:

Todos los trabajadores deben tener el EPP adecuado (Equipo de protección personal). En general, esto incluye, como mínimo, calzado de seguridad, gafas de seguridad, un casco y guantes de trabajo. Los materiales explosivos y peligrosos requieren un manejo y tratamiento especial. Establezca un "área de contratista" y proporcione copias múltiples de todos los dibujos mecánicos y eléctricos. Se requiere que todas las partes responsables tengan acceso a la información según sea necesario.

Establezca un "área de descargue" física en la planta. Esta área se usará para ubicar el equipo a medida que se va desempacando. Manténgalo separado de donde se instalará el equipo, pero no demasiado lejos. Abra las cajas de cartón para que pueda ver lo que hay adentro. Mantenga juntas las piezas de cada proveedor. Tome fotos de los paquetes y las piezas entrantes.

Utilice los planos generales para marcar, en el piso usando una tiza, los contornos aproximados de cada equipo o componente.

Considere cuidadosamente el orden de instalación. En general, comience con máquinas más grandes y avance hacia las más pequeñas. Recuerde no ubicar algo grande, como el panel de alimentación, bloqueando el acceso a otra parte de la línea. La extrusora de doble husillo generalmente se instala después del entrepiso y las estructuras de soporte.

Tip de montaje 1: No levante una máquina más de lo necesario y muévala muy lentamente. (Los montadores profesionales nunca quieren que una carga elevada tenga impulso).

Tip de montaje 2: conozca el peso aproximado de cada artículo antes de intentar levantarlo y nunca levante una carga sobre una persona (las correas de la red y las cadenas se pueden romper).

No ancle ninguna maquinaria al piso de concreto hasta que todo esté instalado y se confirme que todas las posiciones y alineaciones son correctas (una excepción puede ser necesaria para algunas máquinas debido a su tamaño y distribución de peso). Una vez que esté satisfecho y toda la maquinaria esté en la posición correcta, puede anclar las máquinas al piso.

Eléctrico:

Revise la especificación del cableado con el contratista eléctrico para asegurarse de que siga las instrucciones provistas para cableado y conductos. Anote cualquier excepción y documente cada remedio para los problemas que surjan. Revise cada pieza del diagrama de cableado del equipo con el contratista y confirme la disponibilidad de los diversos tipos de cables requeridos.

Asegúrese de que toda la energía esté "bloqueada / etiquetada" mientras se realiza el trabajo eléctrico. Confirme los procedimientos en el sitio. No debería haber absolutamente ninguna forma de que parte del sistema pueda ser energizada.

Piense qué máquinas son fijas y cuáles son móviles. (Ejemplo: el peletizador de corte subacuático tiene movimiento). Asegúrese de que estén planeados los cables flexibles y las conexiones adecuadas. Todos los alambres / cables de interconexión deben marcarse de acuerdo con el diagrama de cableado. Los cambios / correcciones deben tenerse en cuenta para la configuración tal como se construyó.

No aplique potencia al panel principal ni a ninguna otra parte del sistema hasta que el técnico apropiado esté en el sitio y haya inspeccionado la instalación.

Tubería / plomería:

Como parte de la preparación, el contratista de tuberías debe proporcionar un plano (P & ID) que muestra todas las rutas y tamaños de tubería adecuados para las tasas máximas de flujo esperadas. A medida que la instalación avanza, este documento se modifica en consecuencia. Discuta con el contratista qué material se utilizará para las diferentes operaciones de tuberías (hierro negro, galvanizado, acero inoxidable, PVC, etc.).

Confirme la ubicación de las válvulas de asilamiento de bola. Las ramificaciones del sistema deberán cerrarse para el mantenimiento. Para ayudar en la solución de problemas, considere dónde se ubicarán los medidores de presión o temperatura. Marque toda la información final en el P & ID.

Al igual que con el contratista eléctrico, planifique conexiones flexibles y tome nota de cualquier desconexión rápida requerida donde las máquinas tengan movimiento o requieran ser movidas para el mantenimiento. Si alguna de las tuberías lleva agua helada, esas tuberías deben estar aisladas. Cuando haya terminado, etiquete todas las tuberías con su propósito y flechas que muestren la dirección del flujo.

Llenado y chequeo de fluidos:

Confirme que cada caja de engranajes en el sistema se llena con el grado correcto de aceite. Tome nota de las cajas de engranajes que llegan de fábrica llenas de aceite y establezca cuáles están selladas y no requerirán cambios de aceite. (Los aceites sintéticos se están utilizando ahora y son buenos para la vida útil de muchas cajas de engranajes más pequeñas).

Asegúrese que todos los tanques de enfriamiento de agua estén llenos. Algunas veces es mejor comenzar con agua corriente de la ciudad. Si no hay fugas aparentes, cambie al agua recomendada con inhibidores de corrosión.

Verificación de seguridad:

Un equipo de seguridad o equipo de OSHA debe evaluar la instalación en busca de posibles peligros y confirmar que el programa de seguridad / salud del sitio está abordando de forma sistemática los problemas. Categorice las preocupaciones según se aplican a las regulaciones relevantes y sugiera remedios según sea necesario. Las categorías pueden incluir:

- Superficies para caminar y trabajar

- Seguridad contra incendios

- Almacenamiento / manipulación de materiales peligrosos

- Entrada en espacios confinados

- Guardas de protección en máquinas;

- Bloqueo y etiquetado;

- Eléctrico (herramientas eléctricas / equipos de soldadura).

Fase de puesta en marcha

Antes de iniciar la producción, se lleva a cabo una evaluación preliminar de los equipos. Esto incluirá la documentación técnica (SOP, FAT), así como las instrucciones de operación. Se debe asignar tiempo para las modificaciones relacionadas con el operador del sistema.

Calificación de la instalación:

Lo primero que debe hacer el técnico al llegar al sitio es inspeccionar el trabajo de instalación.

- Inspección visual e identificación de los componentes del sistema.

- Verificación de todas las conexiones de servicios.

- Inspección de dispositivos eléctricos y cableados correspondientes.

- Revisión de la zona de calor.

- Descripción general y demostración del procedimiento de encendido.

Los técnicos deben seguir una lista de verificación de puesta en marcha. Empezando con los enclavamientos de la máquina, la lista de verificación incluirá:

- Verificación de todos los dispositivos de seguridad y enclavamientos del sistema.

- Verificación de temperaturas, velocidades y otros valores indicados.

- Prueba completa en vacío o seca del sistema.

- Generación, grabación y compilación de la documentación del IQ.

- Elementos mecánicos relacionados con la operación de maquinaria.

Lo mejor es verificar las funciones de los componentes más complicados (PLC / HMI, parada de emergencia, variadores de velocidad CA, zonas de calor, etc.) antes que los elementos más simples como motores de una velocidad e interruptores de nivel. Algunos motores deben probarse desacoplados, mientras que la mayoría de los motores del sistema periférico son aptos para probarse acoplados. Es importante confirmar que la rotación del motor sea la correcta antes de hacer funcionar la maquinaria bajo carga.

Se requerirá material para colocar una carga inicial en el extrusor. Tenga plástico en el sitio, para que los técnicos puedan cargar el extrusor cuando esté listo para una prueba inicial. Pruebe todas las máquinas, al principio, con una carga inferior al 50%, mientras comprueba si hay sonidos anormales, vibraciones, fugas, etc. Cuando el técnico confirme que todo está bien, el sistema puede probarse a velocidades más altas.

Calificación operacional:

La capacitación es el paso final de la puesta en marcha de un nuevo sistema. Una vez que el sistema está funcionando correctamente, es hora de abordar la capacitación del operador. Es muy difícil solucionar problemas en los equipos mientras se capacita a las personas al mismo tiempo. La capacitación del operador se maneja mejor de manera independiente después de que el sistema esté en funcionamiento.

- Revisar los SOP generados por los clientes.

- Revisar el manual de equipos y sistemas.

- Revisar la documentación FAT e IQ cuando sea necesario.

- Comprobar la conformidad de operación del equipo.

- Revisar el valor normal en los medidores, indicadores y controladores de zona en una interfaz de operador manual / discreto.

- Confirmar las calibraciones iniciales y establecer un método para recopilar los datos que se utilizarán para mantener una línea base operativa.

Revise el funcionamiento de la pantalla táctil / interfaz HM:

- Nivel de acceso (operador / ingeniero / administrador).

- Calentamiento, enclavamiento / bypass.

- Pantalla de configuración.

- Pantalla de calibración.

- Enclavamientos y alarmas.

- Checklist de inicio.

- Pantalla principal.

- Registro de datos.

Revise el procedimiento de inicio:

- Conexión principal.

- Configuración de temperatura y tiempos de absorción de calor.

- Sistema de enfriamiento de agua para el arranque y bombas de aceite lubricante.

- Encienda los equipos aguas abajo.

- Llene los alimentadores.

- Arranque la unidad principal a baja velocidad.

- Inicie los alimentadores a baja velocidad.

- Monitoree el torque.

- Encienda el equipo de peletizado.

- Aumente la velocidad de la extrusora y los alimentadores a un valor adecuado.

- Aumenta la velocidad del peletizador para igualar las tasas.

Encienda la bomba de vacío y / o abra la válvula al sistema.

- Revise cómo eliminar una condición molesta y limpiar / mantener la bomba de vacío.

- Observe la garganta de alimentación para identificar limitaciones de alimentación.

- Discuta varios consejos de procesamiento.

- Revise el uso de las herramientas especiales e ítems preventivos que deben anotarse diariamente, mensualmente y anualmente.

El objetivo de la instalación de cualquier sistema de extrusión doble husillo es planificar bien, proporcionar un plan de instalación eficiente y bien diseñado y mantener el cronograma y el presupuesto. El resultado final es un sistema completamente operativo y documentado. Esto no sucede por casualidad.

Las especificaciones iniciales desarrolladas durante la fase de preparación de un proyecto se convierten en un "documento vivo". Aunque este trabajo inicial puede ser tedioso y consumir mucho tiempo al principio, en última instancia, minimiza las malas comunicaciones y ahorra tiempo y dinero.

Llave en mano no siempre es llave en mano. Si bien el término es usado para describir la instalación, en realidad hay muchas partes responsables que deben contribuir a garantizar que un sistema de doble husillo esté operativo a tiempo y produzca artículos de calidad. En todo caso, siempre será un gran esfuerzo.

CONTENIDO RELACIONADO

-

La geometría del pellet puede afectar la producción de sus piezas

La geometría de los pellets suele ser diferente entre proveedores y esto puede afectar significativamente la producción de sus piezas plásticas. Un simple experimento de ángulo de reposo puede ayudar a determinar cómo se dosificarán sus pellets.

-

Razones por la que su extrusora no debe funcionar en seco

Al menos no durante más de unos minutos. La fina película que es capturada entre los filetes del tornillo y la pared del barril protege el tornillo y actúa como un lubricante. Sin ella, pueden ocurrir desgastes.

-

Adriana Espinoza: investigación con rigor científico y compromiso social

La doctora Adriana Espinoza se autodefine como especialista en plásticos, y no es para menos, pues cuenta con una maestría y un doctorado en tecnología de polímeros. Además, se encuentra entre los investigadores más acreditados del CIQA. Aquí nos contó cómo enfocarse en un propósito se ha convertido en una de sus motivaciones para investigar.