Ejemplos de soluciones disruptivas en equipos auxiliares e Industria 4.0

Un aspecto destacado en los equipos periféricos para transformación de plásticos en los últimos cinco años es la integración de los procesos de operación a través de la Industria 4.0. Aquí, algunos ejemplos.

#industria-4-0

Un aspecto muy destacado en los equipos periféricos para transformación de plásticos que se ha evidenciado en ferias mundiales durante los últimos cinco años es la integración de los procesos de operación a través de la Industria 4.0. La comunicación entre la maquinaria principal y toda serie de sistemas auxiliares permite recolectar, administrar, analizar y cruzar información detallada de los materiales y procesos para realizar ajustes en tiempo real o inclusive predecir con anterioridad posibles fallos o la necesidad de realizar mantenimientos.

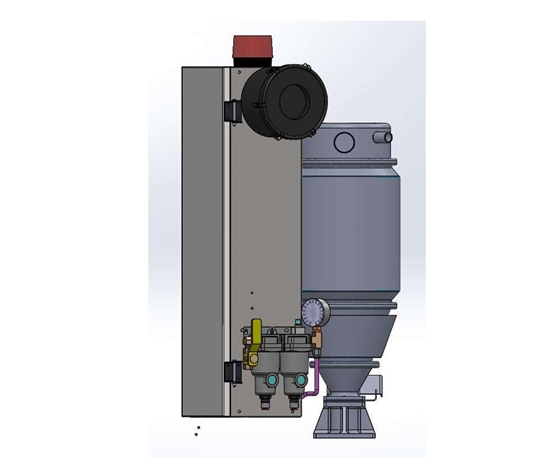

- Recopilar y compartir datos es una parte integral de la conectividad de la Industria 4.0 y Maguire Products ha destacado su capacidad de monitoreo de energía, como el integrante más joven de su línea de secadores por vacío VBD. El modelo de rango intermedio VBD-600 tiene 600 lb / h de capacidad de secado. El monitoreo de energía se realiza en un nuevo controlador de pantalla táctil.

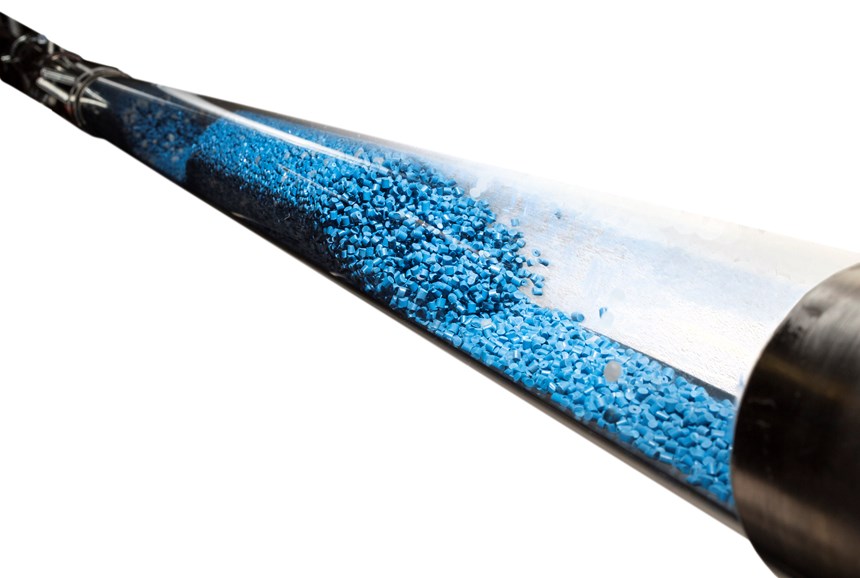

- Con un nuevo sistema que permite disminuir y controlar la velocidad del transporte de resinas, Conair propone una solución a los problemas relacionados con el maltrato de los pellets, la formación de cabellos de ángel y el desgaste de las tuberías de la línea. Así, en años recientes, la empresa ha venido presentando en las principales ferias industriales su sistema para manejo de materiales R-PRO (por su nombre en inglés Resin Protection Conveying System). “El R-PRO cuenta con un mecanismo que permite graduar la velocidad de los pellets dentro de la tubería de transporte y de esta manera evitar la formación del tan temido cabello de ángel, así como el desgaste de la tubería, que se produce transportando material en vacío a alta velocidad”, comentó en entrevista Bill Hricsina, gerente de negocios internacionales de Conair. “Este sistema va a cambiar las reglas del juego en manejo de materiales y va a ser algo que los clientes van a adoptar rápidamente”, agregó.

- Moretto ha presentado su amplia gama de productos enfocados en tecnologías con alto ahorro energético, así como dispositivos de control de procesos y gestión 4.0 para la industria del plástico. Para eficiencia energética, la compañía ha promovido la serie de deshumificadores X Comb. Como para todos los secadores Moretto, el dispositivo medidor de humedad, es una solución exclusiva de Moretto para la medición precisa en línea de la humedad del gránulo residual, también se puede instalar en la serie X COMB. El medidor de humedad analiza y detecta el contenido exacto de humedad residual de hasta 15 partes por millón.

- Novatec ha llevado la recopilación e intercambio de datos un paso más allá con el debut de DigiTwin, un gemelo electrónico virtual de una máquina física que mide y sigue cada comportamiento de la máquina física y cada componente clave. Novatec llama a DigiTwin el mejor sistema de monitoreo de componentes y máquinas que observa, rastrea y predice el rendimiento. Novatec también ha exhibido un nuevo producto de secado en máquina para moldeadores que procesan nylons y otros materiales especiales. Estos secadores portátiles NovaWheel, especialmente equipados, han adaptado dos tecnologías novedosas establecidas en el portafolio de secadoras centrales de Novatec: Moisture Manager (gestor de humedad) y OverDry Protection (protección de resecado).

- CARD (Compressed Air Resin Dryer) es el nombre de los nuevos secadores de aire comprimido de Wittmann Battenfeld. Estos secadores les ofrecen a los fabricantes mediante moldeo por inyección una solución eficiente para obtener resultados de secado óptimo, inclusive con bajas tasas de producción. Varias funciones como los modos ‘sleep’, ‘ramp’, ‘count down’ y ‘power’ permiten optimizar el consumo energético. El modo ‘sleep’ permite hacer una pausa en el secado en tiempos de parada lo que evita el consumo de energía y daños en el material. El modo ‘ramp’ permite el secado continuo de materiales sensibles, mientras que el modo ‘count down’ permite programar el secador y tener información de los tiempos restantes de trabajo. Por su parte, el modo ‘power’ permite el proceso constante de secado con la cantidad necesaria de aire comprimido.

CONTENIDO RELACIONADO

-

Altcam está a un paso de la “fábrica inteligente” de inyección de plásticos

Dedicada a la inyección de componentes plásticos para las industrias electrónica y automotriz, Altcam sobresale porque la automatización de todos sus procesos le ha permitido asumir proyectos retadores y de gran complejidad. Con una inversión en nuevas inyectoras, se prepara ahora para llevar su producción hacia la Industria 4.0.

-

5 ejemplos de industria 4.0 en acción durante la feria K 2016

Presentamos aquí cinco tecnologías que ilustran las capacidades del concepto de Industria 4.0 en la fabricación de componentes plásticos. Control del proceso y seguimiento detallado de piezas son algunas de las características.

-

¿Qué son los ´cobots´ o robots colaborativos?

En el campo de la automatización industrial se está hablando de los ´cobots´o robots colaborativos. Se trata de una nueva categoría en robótica que tiene mucho por ofrecerles a los procesos de plástico.