Moldeo por soplado en NPE: amplio espectro de nuevos empaques y máquinas Industriales

Varias ruedas nuevas, un sistema de tornillo reciprocante para piezas industriales, y una serie de nuevas máquinas de PET debutaron en Orlando.

#npe #PET

No hubo escasez de noticias en las exposiciones de moldeo por soplado en la NPE2015, si su interés son envases o productos industriales, estaciones, ruedas, cabezales acumuladores, tornillos reciprocantes, inyección-soplado, o los procesos de estirado y soplado. Este informe se centra en mostrar las noticias no cubiertas previamente en nuestros temas de marzo a mayo.

NOTICIAS SOBRE EXTRUSIÓN E INYECCIÓN-SOPLADO

Contenido destacado

Como se señaló en nuestro reportaje previo NPE marzo, las máquinas totalmente eléctricas hicieron una gran presentación en Orlando, con nuevos volantes de Bekum y Kautex. Otra, que se muestra por primera vez en América del Norte, vino de Plastiblow de Italy. En el moldeo por inyección-soplado, Uniloy Milacron ha mejorado la eficiencia energética de su IBS-199-3 mediante la conversión del sistema que era totalmente hidráulico a híbrido, con un tornillo eléctrico y una bomba servo-conducida. Ahora también utiliza un molde maestro estándar, un sistema corrida en caliente, mientras que en el pasado, cada corrida en caliente por inyección-soplado tendía a ser única.

Había un montón de novedades en máquinas de ruedas en la feria. Graham Engineering mostró su nuevo sistema MVP Revolution (modular, de paso variable), que ofrece una flexibilidad inusual para una máquina de ruedas, que ya no se aplica sólo a las dedicadas aplicaciones de alto rendimiento. El paso variable es para botellas de diferentes tamaños. Las pinzas modulares permiten de 16 a 26 estaciones y la capacidad de eliminar una pinza en unas pocas horas para su reparación o mantenimiento. El cambio de molde es rápido pues tarda sólo 5 minutos por estación, o 60 min para una rueda de 12 estaciones, frente a 10.08 h como era en el pasado.

R&B Plastics Machinery sacó su nueva rueda mecánica de la serie Max con una mayor cavitación (16 estaciones, y hasta cuatro comparaciones) y una mayor producción. Anteriormente, la compañía ofrecía 4 a 8 estaciones. Rangos de salida de 6.720 botellas/hora con una comparación simple y de 26.880 botellas por hora con cuatro comparaciones. Las unidades más antiguas producen hasta 10.500 botellas/hora. En el nuevo modelo se puede moldear 7200 jarras de galón/h con dos comparaciones frente a cuatro en las unidades más antiguas. La máquina de leva usa el sistema hidráulico sólo para la comparación de la programación. Otras características incluyen un cambio de molde rápido y adaptabilidad a la IML y a las multicapas.

Varias máquinas de ruedas nuevas y mejoradas de Wilmington Machinery fueron reportadas en el Keeping Up de abril. El modelo más reciente de la compañía es el VSR (rotor de velocidad variable), y se reportó una versión única de una rueda (aún en desarrollo) que proporciona un cuello calibrado con un movimiento semi-continuo, en lugar de clasificación. La rueda gira lentamente para que coincida con la velocidad de comparación en el cierre y luego acelera para tirar lejos de la cabeza e insertar la boquilla de soplado. Dirigido al mercado de HIC, ésta viene con seis a 12 estaciones, y un modelo de 12 estaciones también puede funcionar como cuatro o seis estaciones. Incluso puede correr dos botellas diferentes en seis estaciones para cada una. Esta máquina evita comparaciones como las pinzas y se pueden correr productos multicapa. Se dio a conocer por W. Müller un nuevo proceso de núcleo de espuma para las botellas.

NUEVAS MÁQUINAS INDUSTRIALES

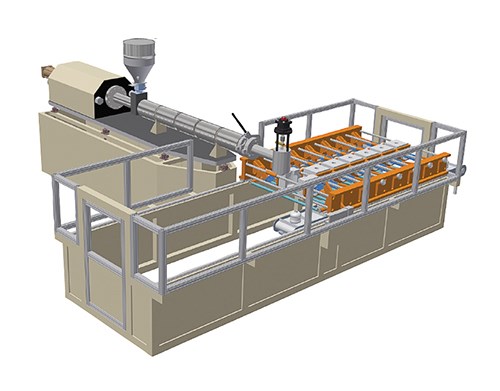

También en desarrollo está el nuevo sistema de extrusión de tornillo reciprocante de la línea de Wilmington. Aunque conocida por las ruedas, la compañía ha construido algunas máquinas reciprocantes en el pasado. A diferencia de las máquinas típicas de tornillo reciprocante para los productos lácteos y otros envases de gran volumen, ésta está dirigida a la producción de un volumen medio (hasta 800 piezas/h) para los envases industriales y agrícolas de paredes gruesas.

Según Russ La Belle, presidente y fundador de la compañía, este desarrollo es una respuesta al interés de los moldeadores de partes automotrices de debajo del capó, como tanques que contienen el líquido para el parabrisas y las cámaras de sobreflujo del radiador, así también como para los tanques de combustible de las máquinas cortadoras de césped. Es una máquina de consistencia alta. Contará con una extrusora capaz de un tiro de 3 libras y una fila de 3 a 7 pinzas individuales de 7,5 a 30 toneladas cada una con soplado de aguja (se puede ver una animación de la máquina aquí). Puede funcionar con sólo un par de pinzas para corridas cortas. Wilmington ha patentado la tecnología de tres capas para los tornillos reciprocantes industriales. IML es una de las opciones.

Graham Engineering también cuenta con una nueva máquina industrial, el Mini Hercules con un acumulador de 2.5, 5, u 8 libras. La prensa de 50 toneladas tiene platinas de 40 x 40 pulg. y las salidas de la extrusora de 75 o 90 mm sacan 205 a 450 lb/h. El acumulador de cabeza de canal espiral de la compañía, permite el cambio de color en 1 hora, frente a 8 horas o más para las cabezas de la competencia.

Mientras Graham ve un mercado para las máquinas de cabezal acumulador más pequeño, Rikutec está construyendo lo que llama "la más grande sopladora del mundo", con un cabezal de 726 libras y una pinza de 660 toneladas, para piezas de hasta 10.000 L (véase abril Starting Up). Las sopladoras de América del Norte en la feria también dieron un vistazo a una máquina 3D de moldeo por soplado de succión del S.T. Soffiaggio Technica SRL de Italia (abril Keeping Up).

Los nuevos auxiliares corrientes para el moldeo por extrusión y soplado, fueron mostrados por Proco Machinery.

MÁQUINAS PET POR MONTONES

El NPE presentó una amplia variedad de nuevas máquinas de estirado-soplado de PET (y PP), especialmente para la producción de medio a bajo volumen. Una de ellas era la 1Blow de una empresa francesa de cuatro años de antigüedad, que ha vendido 30 máquinas, seis de ellas en América del Norte. Estas máquinas de estirado-soplado de recalentamiento altamente compactas, vienen con una a cuatro cavidades para envases de 200cc a 12L, cuellos de 18-52 mm, y tasas de producción de 1000 a 8000 botellas/hora.

La máquina fue diseñada para ser lo más sencilla, eficiente y rentable posible para este rango de volumen. La mayoría de las máquinas comparables utilizan movimientos lineales, que implican movimientos desaprovechados. Los movimientos rotativos son más eficientes, según la compañía, pero no son prácticos para menos de ocho cavidades.

La solución de 1Blow es un sistema "casi giratorio" que utiliza movimientos rotatorios para nueve de sus 11 movimientos. Los únicos movimientos lineales son para la alimentación de preformas a través del horno y para despegar el molde después de soplar. Las máquinas reportadas, logran salidas de alrededor de 2000 bph por cavidad, lo cual se dice es comparable a rotativas de gran volumen y están muy por encima de los 1.600 bph /máximas por cavidad, para máquinas lineales de tamaño semejante según David Batten, gerente de ventas de Estados Unidos/Canadá.

El mantenimiento se simplifica por la ausencia de una unión giratoria propensa a problemas que suministra herramientas a los moldes, las cuales son estacionarias. Las características especiales incluyen "varillas de estiramiento inteligentes" que detectan la longitud del molde por lo que su viaje no se puede establecer de forma incorrecta. Esta máquina totalmente eléctrica recupera la energía de frenado para su uso dentro del sistema y también recupera el aire de alta presión para el ahorro de energía. Estas y otras características estándar, o bien no están disponibles en las máquinas que compiten o son opciones que cuestan un total de $ 40.000, dice Batten. Las opciones de 1Blow incluyen orientación preferente del cuello, y compensan la calefacción, la termo fijación, la inversión de base (una base de diafragma que absorbe vacío después del llenado en caliente), y "Sure Grip", una pinza de agarre muy profundo, que al parecer no puede ser producida por el estiramiento-soplado.

La máquina 1Blow ha demostrado ser adecuada para aplicaciones difíciles, tales como botellas con cuellos fuera de lugar, cartuchos de tóner de impresora con el cuello comprimido y orientado y formado en el molde, y una botella que es apenas más ancha que la preforma, que requiere condiciones altamente controladas de estiramiento antes de los golpes del molde y de congelar las paredes laterales de la botella.

Dos nuevos modelos 1Blow en desarrollo serán capaces de soplar dos contenedores de 5L y una parte de hasta 30 L.

Otro nombre menos conocido por los procesadores de América del Norte es Side de Barcelona, España. Produce, máquinas de recalentamiento lineal totalmente eléctricas para producir 1.200 botellas por hora y más. Uno de sus desarrollos más recientes es el mango "T", un mango profundamente apretado que es moldeado por compresión durante el soplado. Está diseñado para contenedores de 1L a 5L de una a cuatro cavidades para agua, aceites comestibles, jugos, detergentes, productos de cuidado personal y productos químicos de uso doméstico.

Side dice que el mango en T puede hacer PET competitivo con utensilios en HDPE gracias a que produce alrededor de (hasta 4.400 botellas por hora), el costo de resina es inferior, y la densidad es inferior en alrededor de un 25%. Este es otro beneficio que es atractivo para el consumidor de la botella de PET.

El mango en T utiliza una preforma estándar y puede tomar hasta 36 mm de profundidad para permitir un agarre fuerte. La pared moldeada por compresión dentro de la zona de agarre del mango puede ser tan delgada como de 10 mm. La primera aplicación en América del Norte llegó el año pasado, una botella de aceite de canola de 3L que pesa 90 g hecha para Richardson Oilseed en Canadá por IntraPac de Canadá. Desde entonces, Side ha desarrollado un mango en T para una botella de 2.5L con un peso de sólo 54 g.

Otro nombre en máquinas lineales de mediano a bajo volumen es W. Amsler Equipment de Canadá. Uno de los dos nuevos modelos es el L43, una máquina convertible de cuatro cavidades capaz de ejecutar 3L (frente a 2L anteriormente) o 5L en dos cavidades. El otro modelo nuevo es la L32x, una máquina de tres cavidades para un máximo de 8L (frente a 5 L anteriormente) y hasta 70 mm de cuello. Las dos nuevas unidades ofrecen calefacción preferencial y orientación de cuello.

La compañía también ha mejorado su equipo existente: El modelo L32 ahora puede moldear cuellos de 63 mm de ancho, frente a los 48 mm de antes. Todas las máquinas ahora pueden moldear recipientes de llenado en caliente. Anteriormente estas características eran opcionales y ahora incluyen un estándar de recuperación de aire, ajuste y monitoreo automático del horno, y varillas servo estiradas. Nuevas pantallas de resolución de problemas que ofrecen fotos, alarmas verbales, indicación de temperaturas de preformas y muestra que los sensores están activos, así como sugerencias para solucionar problemas, como por ejemplo qué comprobar primero.

Entre el gran contingente de proveedores de maquinaria chinos en la feria estaba Tech-Long Packaging Machinery Co., que ahora cuenta con una oficina in Commerce, California. Mostró el modelo G5 giratorio moldeador de estirado-soplado. Esta máquina produce hasta 2.400 bph/cavidad con 6 a 32 cavidades. Según se informa, reduce el uso de energía en un 10-15% en comparación con las máquinas anteriores y mejora la recuperación de aire comprimido en un 40-55%. Las mejoras en la velocidad se da como resultado del uso de servomotores en lugar de varillas elásticas neumáticas; un sistema de pinza integrada para la descarga de botella de los moldes; y un nuevo PLC con pantalla táctil de 15 pulgadas.

En las máquinas de inyección-estirado-soplado de una etapa (ISBM), Aoki Laboratory America mostró mejoras significativas en la velocidad de ciclo, en gran parte gracias a los nuevos diseños de preformas de PET. Por ejemplo, el modelo SBIII-500-150 moldea una botella para empacado farmacéutico de 120cc que pesa 16,6 g en 10 cavidades con un tiempo de ciclo de 8,9 segundos, frente a los 12,1 segundos que duraba anteriormente. La producción se elevó de 2.975 a 4.044 botellas por hora. La misma máquina modelo moldea un frasco de 750cc con cuello con reborde con sólo un delgado moldeo por inyección (1 mm) de reborde moldeado por soplado y moldeado por hilos. El frasco de 32,4 g se moldeó en seis cavidades en 8,7 segundos, frente a los 8,9 segundos en la K 2013.

Otra demostración de la K 2013 fue una botella de 20cc para servicios del hotel usando una tecnología de "un pilar dual", que alterna áreas delgadas y gruesas alrededor de la circunferencia de la botella para proporcionar compresibilidad, así como rigidez, fue moldeada en una máquina SBIII-150N-12 en 14 cavidades. En la NPE, el contenedor de 2,6 g fue moldeado en 6.3 segundos, frente a los 7,7 segundos anteriores, aumentando la producción de 6.545 a 8.000 botellas por hora.

También se demostró en la NPE la capacidad de moldear una botella de PP (0,1 mm) ovalada y delgada en un molde de PET. Tal contenedor ligero puede ser utilizado como un revestimiento de la botella de bebé, IV bolsa, o ser ajustada dentro de una funda de cartón para la exhibición comercial. En un modelo SBIII-250LL-50S, fue moldeado el contenedor de 6,4 g en 6 cavidades en 7,7 seg (2.805 botellas por hora).

Las bombas hidráulicas servo accionadas de bajo consumo fueron el tema del ISBM exhibición de Nissei ASB Machine Co. Un ejemplo fue la ASB-12M, un modelo de 13,7 toneladas métricas introducido en la K 2013 para las botellas o frascos de hasta 2,5L con cuellos de hasta 83mm.

La ASB-70DPH v4 está recién equipada con tres servo bombas, reduciendo el consumo de energía en un 40% a partir de los primeros modelos v4. Del mismo modo, la adición de bombas servo al ASB-70DPW v4 reduce el uso de energía en un 35-50%, dependiendo del recipiente. Otros cambios del diseño v3 incluyen una pinza realizada por inyección, cambio en la pinza de soplado por una palanca para una hidráulica directa, y el aumento de la transparencia para botellas altas.

Como se informó en marzo, SIPA de Italia mostró una máquina ISBM híbrida de 80 toneladas, de cuatro estaciones de su colección Automa.

Para la producción de alto volumen, los asistentes observaron la máquina Combox de soplado-llenado-tapa de Serac de Francia (oficina estadounidense en Carol Stream, Illinois.). En 2013, este especialista en máquinas de llenado de tapas salió con su propio sistema de recalentamiento lineal de estirado-soplado que puede moldear botellas de hasta 8L y producir hasta 18.000 botellas por hora. Más tarde ese mismo año, Serac integró el SBL (Serac Blow lineal) con su máquina envasadora y tapadora en el sistema Combox.

También hubo noticias interesantes en el monitoreo y control de calidad de la botella PET de Agr International.

CONTENIDO RELACIONADO

-

Plástico reciclado convertido en filamento para impresión 3D

El boom de la impresión 3D le confiere valor agregado al PET recuperado, que ahora puede ser utilizado para fabricar los filamentos para impresión. Una empresa en Holanda lidera esta innovación tecnológica, que además genera un importante impacto social.

-

PetStar, la estrella del reciclaje de PET

La planta de reciclaje de PET grado alimenticio más grande del mundo está en Toluca, y es tan espectacular como el proceso de reciclado botella a botella con el que recupera 50 mil toneladas de PET al año.

-

Cristalinidad en polímeros: aplicaciones en el procesamiento de PET

Aprenda sobre los factores y procesos que afectan la cristalinidad en polímeros y cómo optimizar la producción y calidad de productos a base de PET.