Simulación avanzada vs. tradicional en moldeo por inyección

Explore el impacto del moldeo virtual en la producción de plásticos. ¿Cómo anticipar defectos y adaptar procesos de inyección? Encuentre respuestas aquí.

Los moldeadores han utilizado herramientas de simulación basadas en el diseño de las piezas por más de 20 años para obtener información sobre el comportamiento de moldeado, incluso si esa visión es sólo un indicio de lo que realmente podría suceder en su próximo ensayo de moldeo. Pocas moldeadores hoy se atreverían a construir un molde sin al menos un par de simulaciones de diseño básico.

Sin embargo, los moldeadores se enfrentan a una realidad incómoda: los moldes todavía se construyen sin un proceso conocido, y si un proceso no se puede encontrar durante los ensayos iniciales del molde, se requerirán cambios de herramientas, junto con un ensayo de moldeo adicional. El resultado puede ser una cantidad significativa de tiempo perdido.

Contenido destacado

Simulación de moldeo por inyección: avances y limitaciones

Esta brecha entre la simulación y la realidad es especialmente crítica al predecir el encogimiento y deformación. ¿Cómo podemos optimizar virtualmente la pieza, el molde, y el proceso de manera que la ventana de funcionamiento para un nuevo molde sea intencionalmente más grande y las partes de la primera prueba de moldeo tengan una alta probabilidad de ser aceptables?

La simulación de moldeo por inyección está mejorando continuamente, y están disponibles las alternativas para reducir la incertidumbre asociada a los nuevos moldes. Es importante que los moldeadores sean conscientes de estos nuevos desarrollos y estén dispuestos a cambiar sus percepciones de lo que la simulación exitosa requiere y lo que puede ofrecer.

El momento en el que simulación se utilizaba solo para predecir el llenado de la cavidad está muy lejos de nosotros. Hoy estamos en la época en la que no sólo la cavidad sino todo el proceso de molde y moldeo pueden ser reproducidos hasta el último detalle, incluyendo todas las etapas de moldeo (llenado, solidificación, expulsión, el enfriamiento posterior al moldeo, y el tiempo entre ciclos). Un avance significativo en la tecnología es que el proceso puede ser simulado a través de múltiples ciclos de moldeo consecutivos, lo que representa cambios en la temperatura del molde después del inicio.

Esta parte (10% PC con fibra de vidrio) se utilizará para comparar un enfoque de simulación convencional con el “Virtual Molding” de hoy.

Del moldeo tradicional al moldeo virtual: optimizando procesos

Ahora estamos en la era de lo que puede llamarse “moldeo virtual”: El resultado de una configuración de molde y un proceso se puede optimizar con precisión antes de construir el molde. Ya no se requiere construir el molde primero y luego encontrar un proceso, sólo para darse cuenta de que algo estuvo mal.

Abrazar el enfoque de moldeo virtual tiene un enorme impacto en el flujo de trabajo de empresas de moldeo por inyección. Los moldeadores tienen creciente presión para ofrecer productos de mayor calidad más rápido, y la necesidad de optimización simultánea de moldes y procesos en un entorno virtual de moldeo nunca ha sido mayor.

La capacidad de prever que implicaciones que se derivan de una decisión sobre el molde o proceso eleva sustancialmente el conocimiento técnico del grupo de diseño y desarrollo, que estará disponible a comprometerse con nuevos productos.

El moldeo virtual ofrece una mayor competitividad a través del conocimiento: Esto es lo que va a pasar y aquí están las razones por las que va a suceder. Menos supuestos y más cálculos conducen a una comprensión más profunda.

Utilizando un ejemplo, este artículo ilustra algunas de las diferencias entre un enfoque de moldeo por inyección convencional y moldeo virtual. Se centra en el efecto de cada enfoque específicamente en la distorsión de la parte después del enfriamiento luego de la expulsión a temperatura ambiente.

Transferencia de calor en moldes: implicaciones y retos

En los plásticos, la contracción es una consecuencia de variaciones locales en la densidad del polímero, que dependen fuertemente de la temperatura y la presión. Cualquier variación en la temperatura o la presión en el procesamiento puede tener una influencia en la contracción polimérica local y la energía libre disponible entre las moléculas de polímero.

Los cambios en el espaciamiento y la orientación molecular, que resultan en inestabilidad dimensional, están en curso, incluso después de que la parte ha sido expulsada del molde.

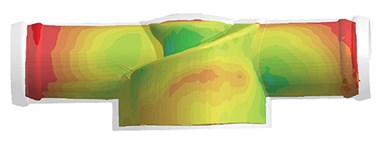

Alabeo predicho con la suposición convencional de temperatura de molde uniforme, muestra la parte que se distorsiona hacia abajo en los extremos.

Por lo tanto, para entender la causa raíz del alabeo, hay un área de especial interés: el gradiente térmico de la parte en la expulsión. Dado que este ejemplo se refiere a un policarbonato con 10% de fibra de vidrio, usted puede preguntar, ¿qué pasa con la orientación de la fibra? Esta es una parte gruesa, y contiene sólo el 10% de fibra de vidrio, así, mientras que la orientación de la fibra es interesante, no es va a prevalecer en este producto.

El gradiente térmico, sin embargo, es fundamental, ya que define la existencia de zonas aisladas de solidificación tardía. Estas áreas pueden estar aisladas de la presión de empaquetamiento y se encogerán más. Las zonas aisladas de solidificación tardía también contraen más al exterior del molde, donde la parte está sin restricciones, empujando el resto de la pieza y cambiando su forma.

Un PC con 10% de fibra de vidrio se utilizó para moldear por inyección el producto que se muestra en la Fig. 1. Era de suma importancia obtener una predicción fiable sobre alabeo ya que este producto es parte de un conjunto. Se utilizó un enfoque de simulación convencional utilizando una temperatura del molde uniforme para estimar la deformación. Sólo se calculó un ciclo de moldeo (llenado, empaquetamiento, refrigeración), y el resultado de alabeo basado en esta suposición se muestra en la Fig. 2a.

¿Qué podría estar mal con esta hipótesis y cuáles son las implicaciones? Es habitual que los moldeadores piensen en la temperatura del molde como un valor, por lo general el mismo valor que el punto de referencia en el enfriador de agua. Sin embargo, la temperatura del molde es una función del tiempo y la posición dentro del molde.

El molde no tiene una temperatura fija específica. Tiene un gradiente térmico y este mapa de temperatura está cambiando constantemente. La temperatura del molde incluso se ve afectada por el tiempo que el molde permanece abierto entre los ciclos, donde se produce la radiación de calor hacia el medio ambiente.

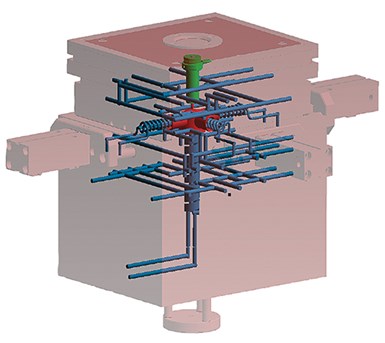

En Virtual Molding, todos los componentes del molde relevantes para la transferencia de calor se incluyen en la simulación.

Un segundo enfoque, que llamamos moldeo virtual, se utilizó como comparación. En lugar de asumir una temperatura de molde uniforme, la temperatura del molde se calculó como una función del tiempo. Para obtener este resultado, la transferencia total de calor entre todos los componentes del molde y el plástico, es necesario calcular la transferencia de calor entre los circuitos de refrigeración y las placas de molde, la influencia de los insertos de molde de alta conductividad, el efecto térmico de distribuidores de colada caliente, e incluso la transferencia de calor al medio ambiente. Entonces, en lugar de considerar únicamente la forma de la cavidad, toda la configuración del molde (Fig. 3) se tiene en cuenta.

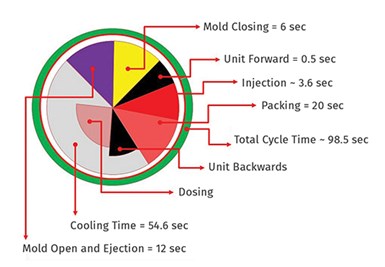

El proceso de moldeo (Fig. 4) se considera en su totalidad. Esto implica no sólo el cálculo de las etapas de llenado, empaquetamiento, y la solidificación, sino también la secuencia de apertura del molde, el tiempo requerido para abrir el molde, expulsar la pieza, y cerrar el molde. En este caso particular, el tiempo de secuenciación del molde es aproximadamente 10% del tiempo total del ciclo.

Durante un ensayo real de moldeo, las primeras tres a 10 partes pueden descartarse mientras el molde se calienta. Así, en lugar de simular un solo ciclo de producción, varios ciclos de moldeo se calculan consecutivamente, hasta que el molde alcanza un estado térmico cuasi-estacionario. Esto significa que todavía está cambiando, pero de una manera repetible de un ciclo al siguiente. Esta es la etapa en que se logra la consistencia de la calidad de las piezas moldeadas.

Todo el proceso de moldeo se considera en Virtual Molding, no solo el llenado del molde. Hasta el momento en que el molde está abierto y lo que sucede a la parte después de la expulsión entra en juego.

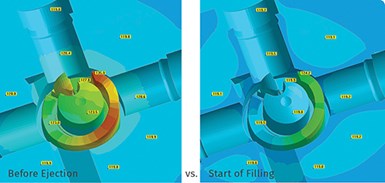

En la Fig. 5, se muestra el gradiente térmico de la mitad móvil del molde después de 10 ciclos de moldeo. La imagen izquierda muestra la distribución de la temperatura justo antes de la expulsión, y la imagen de la derecha muestra el gradiente térmico justo antes de cerrar el molde de nuevo, después de que han transcurrido 18 segundos. En este período de tiempo, el molde permanece abierto, irradiando calor en el ambiente.

Hay dos cosas que son evidentes en la figura. 5. En primer lugar, suponiendo una temperatura del molde constante como una condición de frontera para esta parte sin duda parece ser una suposición arriesgada. No sólo la temperatura del molde no es constante con el tiempo, sino que varía en alrededor de 15 ° C dentro de la cavidad y no está a la temperatura del agua.

Además, en los 18 segundos cuando el molde permanece abierto, la temperatura puede cambiar localmente hasta 11 ° C, por lo que con el fin de obtener el gradiente térmico correcto, y por lo tanto la energía disponible para el reordenamiento molecular y cambios dimensionales, es imperativo incluir el molde real y el proceso, incluyendo en el cálculo los tiempos de secuenciación de molde.

Alabeo predicho mediante el cálculo de la temperatura del molde durante varios ciclos con Sigmasoft Virtual Molding, teniendo en cuenta la transferencia de calor en todo el molde, muestra la deformación de la parte en la dirección opuesta a la predicción convencional en la Fig. 2a

El alabeo predicho usando Moldeo virtual se presenta en la Fig. 2b. Las condiciones a las que el producto moldeado está expuesto son muy diferentes en ambos casos. La mayor diferencia es la relación de polímero que solidificó con la presión de empaquetamiento frente a la que se solidificó sin presión de compresión, que es un resultado directo de la diferencia de energía térmica disponible para producir las diferencias locales en el reordenamiento molecular.

El supuesto de utilizar el enfoque de simulación de un solo ciclo, en este caso, condujo a la predicción incorrecta de la distorsión direccional.

Las temperaturas del molde calculadas para ciclo de moldeo 10: izquierda, justo antes de la expulsión. Derecha, después de 18 segundos de tiempo de molde abierto, antes de cerrar el molde.

Moldeo virtual para identificar la causa raíz de los problemas

Esta es una realidad cotidiana para la industria de moldeo -preguntas sobre qué supuestos hacer, en qué resultados confiar, en qué dirección se deformará, y cuánto. Responder a estas preguntas por adelantado es el valor que ofrece lo que llamamos Moldeo virtual: Usted no tiene que hacer suposiciones porque se puede confiar en sus resultados y saber en qué dirección la parte se deformará y cuánto se va a distorsionar.

Usar moldeo virtual para acoplar los cálculos de flujo de calor y de fluido y generar el gradiente térmico correcto del molde a través de múltiples ciclos de moldeo consecutivos, en lugar de asumir que es la misma temperatura en todas partes y en cada ciclo, puede conducir a resultados más precisos. Este enfoque permite a los moldeadores comprender la causa raíz de los problemas y corregirlos antes de construir el molde.

Sobre el autor

Matt Proske

Es el vicepresidente de Sigma Plastic Services, Inc., Schaumburg, Illinois. Sigma es una filial de Magma, el desarrollador alemán de simulación de moldeo de plásticos Sigmasoft y software de simulación de metales Magmasoft. Matt ha pasado su carrera de 14 años con Magma y Sigma, proporcionando soluciones de ingeniería a problemas de fabricación complejos utilizando sus tecnologías de moldeo y fundición virtuales. Contacto: (847) 558-5600; mproske@3dsigma.com; sigmasoft.de.

CONTENIDO RELACIONADO

-

Válvulas de no retorno en moldeo por inyección

Explore la importancia de las válvulas de no retorno en el moldeo por inyección, sus distintas versiones y los retos que presentan en la industria.

-

Alpla Recycling inaugura planta de reciclaje de PEAD en Toluca

Con una inversión de 20 millones de euros, Alpla Recycling inauguró su nueva planta de reciclaje de polietileno de alta densidad en Toluca. Anuncian que en 2022 invertirán 20 millones de euros adicionales para duplicar su capacidad de procesamiento.

-

Bases sobre el secado de resinas plásticas

Un secado adecuado y uniforme beneficia el procesamiento de resinas y ayuda a prevenir defectos en las piezas. Encuentre aquí una guía para entender los conceptos básicos de la deshumidificación de materiales plásticos, así como las cuestiones de estética y rendimiento que presenta un secado inadecuado.