Basta darle una mirada a las grandes ferias industriales que han tenido lugar en los últimos cinco años para entender las grandes tendencias que influyen en los nuevos desarrollos.

Es probable que ningún tema haya sido más influyente en los desarrollos tecnológicos en moldeo por inyección en los últimos cinco años que el movimiento de la “fábrica inteligente”, conocido como la Industria 4.0.

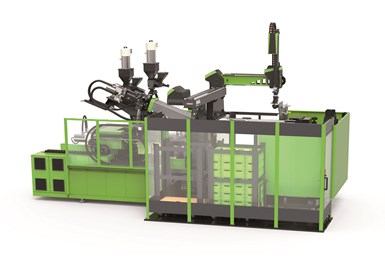

Con este enfoque han sido presentadas varias máquinas de inyección nuevas que cuentan con mejoras en velocidad, eficiencia energética y versatilidad. Sin embargo, la atracción principal en ferias y eventos ha sido su puesta en marcha como parte de celdas automatizadas que demuestran técnicas de vanguardia para la industria médica o automotriz, empaques y productos de consumo. Celdas donde se ve en todo su esplendor la comunicación entre equipos y la digitalización de las operaciones.

Contenido destacado

De acuerdo con Matthew Naitove, editor ejecutivo de Plastics Technology en Estados Unidos y quien ha venido cubriendo el tema de moldeo por inyección por más de tres décadas, en los últimos cinco años los principales desarrollos han sido Industria 4.0 con todas las posibilidades que brinda la digitalización para que trabajen en red las máquinas así como toda la amplia gama de equipos auxiliares. En este aspecto la recolección de datos, la forma de interpretarlos y de cruzarlos para generar información útil es la clave para generar los impactos en moldeo por inyección. Este manejo de datos tiene mucho qué ver con matenimiento predictivo, consistencia del proceso y monitoreo, pero también trazabilidad de los productos fabricados.

Otra gran tendencia, palpable en la pasada feria K 2019, tiene que ver con las capacidades de auto ajuste de controladores y maquinaria para garantizar la estabilidad del proceso inclusive para el procesamiento de materiales reciclados. Esta sería una aplicación de la digitalización de los procesos y para la cual se anticipa un gran potencial a futuro.

Factores que impulsan la innovación

De acuerdo con Edgar Calderón, gerente general de ventas de Arburg de México, una tendencia que se ha visto durante los últimos años es el impulso de la industria automotriz. “Anteriormente, México se conocía más como un país de maquila, como un país que solamente fabricaba productos commodities que ya existían, pero ahora hay empresas especializadas que fabrican piezas de alta calidad y que representan un gran impacto también en el desarrollo de la tecnología, tanto en la industria automotriz y aeroespacial. Hemos desarrollado a lo largo de todos estos años un gran avance en las tecnologías que nos permiten seguir creciendo y dejar de ser solamente fabricantes de maquila”.

Para Luis Márquez, gerente regional de ventas de la zona norte de Engel de México, el principal motor que impulsa a las empresas de plástico para acercarse a la innovación tecnológica es la necesidad de ser eficientes y competitivos, así como de generar propuestas de valor y obtener diferenciación en los productos. Según el directivo, hay una dinámica en la que hay gran influencia de las compañías globales que operan en México de traer de primera mano nuevas tecnologías que tienen acogida en Europa, Asia o Estados Unidos. Eso contribuye a acelerar el cambio y motiva a que las empresas locales las adopten también de manera acelerada.

De acuerdo con Juan Carlos González, director general de Milacron Mexicana, la eficiencia es el motor más potente para innovar en México. “En la industria se maneja un indicador que se llama OEE (Overall Equipment Efficiency), que mide qué disponibilidad tiene el equipo para trabajar, cómo trabaja, qué tan eficiente trabaja y cuáles son las piezas buenas y malas. Aquí, la reducción de costos en la pieza es algo fundamental.

Con los estándares anteriores se pensaba que si se trabajaba el 80% del tiempo estaba bien, pero ahora los estándares se han vuelto más rígidos y se espera que la ocupación sea de 97 o 98% de disponibilidad. Los clientes buscan un mejor retorno sobre su inversión y más rápido, debido a que otro factor que importa mucho es la velocidad con la que están llegando al mercado los nuevos productos”, comentó.

Luis Álvarez Cuevas, director de operaciones de Asia Pack Teck, compañía que representa en México a la coreana Woojin.

De acuerdo con Luis Álvarez Cuevas, director de operaciones de Asia Pack Teck, compañía que representa en México a la coreana Woojin, históricamente México ha sido un país maquilador. Sin embargo, hoy es un país muy atractivo por su buena localización en el mundo y por su extraordinaria flexibilidad ante la implementación de nuevos procesos y tecnologías. “Como país emergente ofrece un panorama muy atractivo a las empresas multinacionales, que buscan una mayor competitividad a nivel mundial”.

Según el directivo, esta situación genera una necesidad de competitividad tecnológica permanente, lo cual hace que las empresas estén siempre preocupadas porque sus productos y procesos sean más limpios, más precisos y con un alto grado de conectividad y control. “Yo diría que los factores que impulsan a la tecnología en México son competitividad, innovación, calidad y bajo costo productivo”.

Según Rodrigo Muñoz, director general de Wittmann Battenfeld de México, la adopción de las nuevas tecnologías va de la mano con la necesidad de generar mayores eficiencias y un proceso más rentable para proyectos específicos. De allí que la inversión en nuevas tecnologías tenga una estrecha relación con los crecimientos que ha demostrado la industria en México por cuenta del sector automotor y también en aplicaciones de packaging y consumo.

Para el segmento de micromoldeo, Gerardo Moreno gerente de ventas de de Dr. Boy, los factores que consideran para este mercado de especialidad y precisión son evolucionar en la versatilidad de equipos, complementar con tecnologías periféricas para así tener una mayor productividad, velocidad de proceso (eficiencia) y ahorro de energía, por mencionar algunas. “El aumento en la demanda de piezas de microinyección ha impulsado al mercado a adquirir equipos más pequeños y precisos para cumplir con los estándares de la industria”.

Las tecnologías más adoptadas en México

La máquina de fuerza rotativa flexible VPower, de Wittman Battenfeld, representa un punto de referencia por su alto grado de eficiencia.

Para Rodrigo Muñoz, de Wittmann Battenfeld, es incuestionable que las tecnologías con mayor penetración en los últimos años han sido las relacionadas con Industria 4.0. Según el directivo, al comienzo de su lanzamiento internacional se veía como una curiosidad o novedad, pero con el paso del tiempo y el mejor entendimiento de los conceptos, los transformadores de plástico han visto los impactos logrados en eficiencia y control del proceso.

De acuerdo con Muñoz, la compañía está en una situación única al ser un proveedor integral de inyectoras, equipos auxiliares, automatización. “Sólo Wittmann puede ofrecer una gama tan completa de equipos, lo cual es deseable en la proveeduría para la industria automotriz y en los sistemas de comunicación para Industria 4.0”, comentó.

La digitalización de las operaciones es una tendencia que ha penetrado en México, según Luis Márquez, de Engel de México.

“Quisiera hacer una división en tres segmentos: la primera es a lo que nosotros le llamamos máquina inteligente o smart machine, y en este caso tenemos una tecnología que es el iQ weight control, desde hace varios años. Esta ajusta los parámetros del proceso y las variables de manera automatizada para que se mantengan disparos constantes, no importa si se está utilizando material reciclado, que es muy común, o trabajando en un clima extremoso. Otro ejemplo de penetración de tecnología está en el servicio de soporte que tenemos a través de la plataforma e-conect 24, para asistencia en línea, que permite diagnosticar y solucionar problemas de manera remota. Por otro lado, a nivel planta algunas de las tecnologías que se están adoptando y que tienen varios años es la incorporación o implementación de los famosos MES, que son Manufacturing Execution Systems, o software diseñados para la administración de plantas. En Engel tenemos uno diseñado para plantas de transformación de polímeros. Esto te permite tener a la mano y en el momento los OEE’s o KPI’s de la empresa para la toma de decisiones”.

Guillermo Fasterling, director general de Arburg de México, comentó que dentro de la vocación hacia la industria automotriz se ha evidenciado un cambio en años recientes, de la fabricación de piezas sencillas a piezas mucho más técnicas y especializadas, incluyendo automatización en la maquinaria. El directivo también destaca el desarrollo de tecnologías muy específicas dentro de automotriz, como aplicaciones de dos componentes, de fibra larga y de inyección asistida con gas.

“Desde el punto de vista de tecnología vale la pena destacar que han ganado terreno las máquinas eléctricas. Esta es una tecnología que no debe ser vista nada más por su ahorro de energía, pues mucha gente lo tiende a limitar a ese espectro, sino que las máquinas eléctricas definitivamente ofrecen altas prestaciones de mayor precisión y repetibilidad. Están ganando terreno rápidamente, en particular en la industria automotriz, pues su porcentaje ha crecido relativamente rápido en los últimos años”, comentó Fasterling.

Según Edgar Calderón, otra tecnología que fue tendencia y que está en boca de todos es impresión 3D, y nosotros tenemos una máquina fabricada por Arburg que es la Freeformer. “Esta es una de las tecnologías disruptivas que llegó hace varios años y que está teniendo mucha presencia en México”.

Luciano Diorio, gerente general de Grupo Hi-Tec, compañía que representa en México a la marca asiática Yizumi, resaltó particularmente la máquina de moldeo por inyección completamente eléctrica de la serie FF que gracias a sus barras de fijación sin contacto permiten una apertura y cierre del molde estables, y reducen notablemente el consumo energético.

Comentó que, en general, las inyectoras de la marca Yizumi han tenido una destacada respuesta por parte de las plantas inyectoras en México y, de hecho, a pocos años de haber creado la división A&G Plastics Machinery de la compañía, hoy la empresa califica esta experiencia como exitosa con cifras que lo demuestran: 80 máquinas vendidas en el primer año de operación.

En cuanto a las tecnologías más innovadoras que han tenido mayor penetración en México, Juan Carlos González, de Milacron, destaca la nueva línea de productos de alto tonelaje. “México ha sido uno de los primeros que ha adoptado esta nueva tecnología. Son máquinas de gran tamaño para manejar moldes cada vez más grandes en un espacio menor. Los retornos de la inversión no tienen solo que ver con el equipo sino con todo el proyecto, donde el tamaño del piso de producción es un factor”, comentó.

Sistema E-Multi, de Mold-Masters.

Según, Thrissileri, de Mold-Masters, una tecnología que ha tenido gran acogida en México por la flexibilidad que brinda es el sistema E-Multi. Se trata de una unidad de segunda inyección que se puede adaptar a máquinas convencionales. Esto permite hacer inyección bicolor, trabajar con biomateriales o crear una amplia gama de combinaciones de forma muy sencilla. Otra tecnología destacada es el sistema de colada caliente Fusion G2. Es un sistema completamente premontado y precableado que permite una instalación y conexión rápida y fácil en un solo paso. Este sistema asegura que el molde pueda volver a producción lo más rápido posible. Centrado en la producción económica de alta calidad de piezas medianas a grandes, es ideal para aplicaciones automotrices, electrodomésticos, logísticas y muchas otras similares.

Para Luis Álvarez, representante de la coreana Woojin, varias compañías de los sectores automotriz y de línea blanca de origen asiático han adoptado estas tecnologías para sus procesos de inyección en sus plantas de producción en México, particularmente la serie de máquinas de doble platina. “Esta serie contempla desde 450 toneladas hasta 4,500 por lo que tienen una gran variedad de modelos. Esta tecnología ‘doble platina’ ha tenido gran penetración en el mercado, ya que ofrece ventajas frente al sistema tradicional de rodillera al permitir mayor control del cierre, protección del molde contra daño y requerir menos mantenimiento”.

Para el segmento de microinyección, las industrias cada vez requieren mayor eficiencia en sus recursos (ciclos rápidos y automatizados) reducción de merma y tiempos, aumento de la eficiencia considerando al máximo la reintegración de los subproductos. “Sin duda, las unidades externas o adicionales de Dr. Boy han tenido una alta demanda por la compatibilidad que tienen para complementar inyectoras existentes de cualquier marca por lo que su operación se vuelve mucho más sencilla y accesible. Por otro lado, en el ramo de investigación, desarrollo y educación, los equipos de microinyección se han vuelto una necesidad para la elaboración de plantas piloto en escala para simulación de un proceso real, ayuda a la enseñanza, pero sobre todo a la disminución de costos”, comentó Gerardo Moreno.

Hacia una mayor digitalización luego del COVID-19

Según Edgar Calderón, el distanciamiento social ha abierto la puerta para utilizar cada vez más los medios de comunicación digital. Justamente, Arburg realizó en junio el lanzamiento para México de la plataforma ArburgXworld, presentada como primicia mundial en la pasada feria K 2019. “Esto significa que empezaremos a dar soporte a nuestros clientes a través de la red. Ya no será necesario esperar a que un técnico pueda revisar la máquina en sitio, sino desde la plataforma es posible conectarse directamente a la máquina a ver cuál es el problema. Estas son soluciones inmediatas para este tipo de situación que vivimos, donde tenemos que adaptarnos”.

El pasado 18 de junio, Arburg realizó la presentación oficial en México de su plataforma digital ArburgXWorld.

En la misma línea, Guillermo Fasterling comenta que en esta época muchas empresas han tenido que reaccionar de manera muy rápida para dar soluciones. “Definitivamente, la digitalización es un tema muy importante que se aceleró.

Arburg tiene ya desde hace muchos años en desarrollo una plataforma digital que coincidentemente estamos lanzando en estos meses en varios países del mundo y esto es, como bien dicen mis colegas, para acercar más a la agente ahora que no nos podemos acercar tanto. Nos gusta mucho el contacto cara a cara con nuestros clientes y el apoyo, pero muchas veces no es posible, entonces una plataforma de este tipo da mucha ventaja para troubleshooting o para compartir información”.

Rodrigo Muñoz, de Wittmann Battenfeld, dice que la digitalización de las operaciones continuará con la tendencia de crecimiento en la post-pandemia, pues la coyuntura actual exige eficiencia y alta calidad con un uso eficiente de los recursos y mínimos desperdicios. Una producción tan exigente solo se puede lograr con la automatización y la digitalización.

En ese mismo sentido, Luis Márquez, de Engel, comenta que con la situación actual el uso de las nuevas tecnologías se hace necesario, cuando antes se veía como una opción.

“Las empresas siempre han tenido el tema de la automatización y digitalización en la agenda, pero esta coyuntura del Covid-19 lo está trayendo a primer plano. Entonces, estamos viendo un incremento en la demanda de estos productos”.

Con respecto a las tendencias futuras que pueden derivar de un escenario post-pandemia, Juan Carlos González comenta que en los últimos cinco años se venía reforzando la adopción de la digitalización y el Internet de las Cosas, principalmente de los grandes corporativos globales.

Sin embargo, esta contingencia está haciendo ver la necesidad de tener una información válida y en línea, que ayude a tomar decisiones a empresas tanto globales como locales. “Estamos recibiendo más requerimientos de clientes que nos dicen que les habíamos hablado de esto hace dos años, pero que ahora sí lo ven necesario, o de aquellos que hace un tiempo veían con sospecha tener que abrir sus redes por cuestiones de seguridad, pero que ahora saben que pueden confiar plenamente en que la información está encriptada. Ahora los clientes ven más solidez en el Internet de las Cosas”.

Todas estas herramientas ayudan a generar prácticas de mantenimiento predictivo, mediante el análisis de la información suministrada por sensores en diversos puntos. Milacron ha trabajado en hacer que la interpretación de esa información sea sencilla y entendible para preveer la reparación o el reemplazo de componentes críticos. “En la nueva normalidad esto será importantísimo para planear la operación, anticipar posibles fallos y monitorear plantas a nivel mundial. Según el directivo, la digitalización redunda en facilitar los procesos, tomar decisiones de manera rápida, reducir los costos de operación y ser más eficiente.

Atendiendo a las recomendaciones sanitarias de aislamiento y en sintonía con la creciente tendencia de llevar soluciones de manufactura al mundo digital, Grupo Hi-Tec organizó en abril un Open House Digital 2020, lo que marcó un hito como el primer evento de este tipo en México. La compañía realizó demostraciones en vivo.

Así mismo, Luis Álvarez de Asia Pack Teck (Woojin) comenta que el mundo hoy es otro, y México no es la excepción. “Con la nueva realidad modificarán la forma de hacer las cosas y la gestión de los productos y procesos. La digitalización, la automatización y la logística interna deberán adecuarse a un nuevo entorno y sin duda serán herramientas muy utilizadas, como los robots colaborativos, por ejemplo, para realizar funciones simples, monótonas y repetitivas y mejorar el nivel ergonómico de algunas de las funciones dentro de la planta, conservando distancias prudentes en esta nueva realidad de operación, y evitando así el contacto cercano, la circulación de mercancías entre las diferentes estaciones de trabajo por los diferentes procesos, con un 100% de conectividad. Los sistemas de transporte y trazabilidad interna y externa de las empresas deberán ser adoptados en las plantas, para alcanzar los niveles de control de productividad altos, adecuados a las exigencias que los clientes demandarán”.

Lo que vendrá en años próximos

Para Gerardo Moreno, de Dr. Boy, dentro de la especialidad de la empresa, la tendencia se enfoca en la alta precisión y repetibilidad, así como en tener un equipo "dedicado" por proyecto. Es decir, un traje a la medida de una máquina para un tipo de molde, con el fin de generar mayor eficiencia, ahorro de energía, reducción en tiempos por cambios de molde, flexibilidad de cambio de producto en un rango de gramos de inyección y una estandarización de componentes que faciliten la automatización y digitalización de la empresa.

“Para nosotros, la alta demanda de la tecnología de las unidades adicionales de Boy es una tendencia clara que el mercado se va orientando hacia la adopción de procesos periféricos para el desarrollo de nuevos productos y/o actualizar los existentes sin una alta inversión. Con nuestra tecnología es posible inyectar hasta 6 resinas diferentes en un equipo de cualquier marca, y esto es una gran tendencia”.

Por su parte, Luis Márquez, de Engel de México, asegura que continuará una tendencia hacia reducir o hacer más eficiente el consumo de energía. También en línea con la orientación hacia el moldeo verde, anticipa mayor penetración de tecnologías que permitan trabajar ampliamente con materiales reciclados. “Recientemente Engel lanzó la tecnología skinmelt, que utilizar el material reciclado en la parte interna de las piezas y formarle una piel exterior para darle un acabado premium. Esto se puede utilizar en cajas, o para empaques y esperamos que comience a moverse fuerte en México”.

Édgar Calderón, de Arburg de México, comenta que se verán tendencias en nuevos materiales. “Se espera un crecimiento de materiales bioplásticos o con contenido reciclado postconsumo (PCR). Todo este tipo de materiales que ya pasaron por la cadena del consumidor y que regresa nuevamente a la fábrica, para ser transformado y crear piezas completamente nuevas, va a ser una tendencia muy fuerte en los próximos años que va a posicionar al mercado de la inyección de plásticos en alta estima. Así es que tenemos que trabajar de la mano también con estos socios comerciales que están desarrollando los materiales”.

Calderón también anticipa una mayor expansión de la integración de celdas de trabajo, y no solamente equipos autónomos que trabajen de manera independiente, esto para conseguir un proceso más estable y totalmente rastreable.

Para Guillermo Fasterling, de Arburg, la innovación estará orientada en tres grandes enfoques: digitalización, manifactura aditiva y todo lo relacionado con servicios más verdes y ecológicos.

De Asia Pack Tech, Luis Álvarez menciona que en todos los sectores industriales el monitoreo remoto de los equipos y de los procesos va a ser un estándar. “Las nuevas soluciones que permiten tener redes que conecten todos los equipos que conforman las líneas, y la planta, que no requieren de grandes inversiones como fue en el pasado en las anteriores revoluciones industriales, permitirán que la mayoría de las empresas de todos los niveles puedan acceder a esta solución tecnológica que entre otras cosas permitirá un mejor control de las eficiencias y costos dentro de la planta. El desarrollo de sistemas de conectividad económicos y simples, dará a las empresas la posibilidad de conectarse con sus clientes en tiempo real para monitorear las operaciones internas y fuera de sus instalaciones inclusive en otras partes del mundo, lo que dará un control excepcional a la calidad total sin importar la distancia o ubicación”.

Yizumi destaca que la economía circular se ha convertido en una gran tendencia con gran potencial para la industria plástica. Por eso, en la pasada feria K 2019 presentó la nueva tecnología de compounding directo en moldeo por inyección (DCIM, sigla en inglés), que combina la fabricación de compuestos con el moldeo por inyección.

CONTENIDO RELACIONADO

-

Procesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.

-

Moldeo por inyección: cómo evitar defectos en sus piezas

Profundice en el fenómeno del jaspeado en el moldeo por inyección y descubra cómo abordar y solucionar este desafío para obtener piezas de calidad superior.

-

Tiempo de residencia en inyección de plástico: cálculo y factores clave

Aprenda sobre el tiempo de residencia en inyección de plástico, cómo calcularlo y los factores clave que afectan la cantidad de plástico fundido en el husillo.