Cómo evitar las trampas en la molienda de plásticos

La molienda es un paso fundamental en una planta de transformación de plásticos. Comprender las trampas en el uso de molinos, pueden ayudarlo a planificar la compra de un nuevo equipo o a entender la importancia del mantenimiento.

Hoy, más que nunca, la molienda es un paso importante en el proceso de producción total. Para muchos procesadores, específicamente en el sector industrial, el triturado a menudo ha sido visto como un problema o un mal necesario. Ahora, teniendo en cuenta el elevado costo de los materiales y la mayor demanda del mercado por incluir materiales molidos y / o reciclados, el uso de material molido debería ser visto como una oportunidad de comercialización, así como un método de reducción de costos.

Con los avances en tecnología de corte y diseño de máquinas, reducciones en el consumo de energía y una mayor automatización disponible para los sistemas de trituración, hay muchas soluciones rentables disponibles para proporcionar calidad de molienda en el proceso de fabricación sin afectar negativamente los porcentajes de producción, la calidad de la parte o el ambiente de la planta.

Contenido destacado

Las siguientes son solo algunas de las muchas "trampas" comunes cuando se piensa en la molienda y en los molinos específicamente:

Trampa 1: Un molino inadecuado para la aplicación

Una trampa importante es pensar que un molino es solo un granulador y que los caballos de potencia y el tamaño de la garganta es todo lo que uno necesita saber para dimensionar y tener un proceso de molienda efectivo. Sin embargo, nada podría estar mas lejos de la verdad. Pregúntele a cualquier procesador de moldeo por soplado que haya estado en el negocio por más de 10 años y es muy probable descubrir que han tenido la experiencia de tener sus productos "flotando" en el rotor.

Es decir, el producto rebota en la cámara de corte durante largos períodos de tiempo antes de ser absorbido en el rotor, lo cual genera un rendimiento inferior del esperado, así como una muy mala calidad del material molido. Con el fin de cortar el material de manera eficiente, se necesitará un molino configurado específicamente para la aplicación. Si no, se generará un mayor consumo de energía, exceso de polvo y ruido, menor capacidad y elevado desgaste de las cuchillas.

Hoy en día, la mayoría de los fabricantes sofisticados de equipos para molienda ofrecen productos modulares que permiten a la empresa configurar los componentes principales del equipo para que coincidan con las necesidades específicas de la aplicación.

Se deben considerar al menos siete aspectos para dimensionar el molino de forma adecuada. Estos son algunos ejemplos:

- Proceso para la aplicación: Moldeo por soplado / moldeo por inyección / extrusión / reciclado

2. Material: cada material puede reaccionar de manera muy diferente en un molino

3. Método de alimentación: Manual / Banda transportadora / Robot / Alimentación con rodillos / Guías

4. Descripción de la pieza: buscando una descripción física de la / s parte / s - tal como botella / colada / hoja

5. Dimensiones de las piezas: Intente definir el rango de tamaños de piezas posibles, incluidas las más grandes y las más pequeñas / las más gruesas y las más delgadas

6. Capacidad: Normalmente expresada en libras por hora o kilogramos por hora

7. Tamaño de criba: Se usa para determinar el tamaño de la partícula final para el proceso

A través del análisis cuidadoso de la información anterior, un profesional experimentado en trituración será capaz de diseñar y recomendar una solución ideal para lo que el procesador está tratando de lograr. Esto debería incluir opciones con respecto al diseño del rotor y la cámara de corte (y la cantidad de cuchillas fijas requeridas). El diseño efectivo de la tolva también será definido para orientar las piezas y eliminar el retorno generado durante el proceso de granulación. Además de "acoplar" el equipo con la aplicación, podrán proporcionar al procesador una lista de opciones que ayudarán con el funcionamiento del equipo, opciones tales como: alarmas de nivel elevado y alto amperaje, insonorización de la tolva y la base, y una variedad de opciones de extracción y control eléctrico.

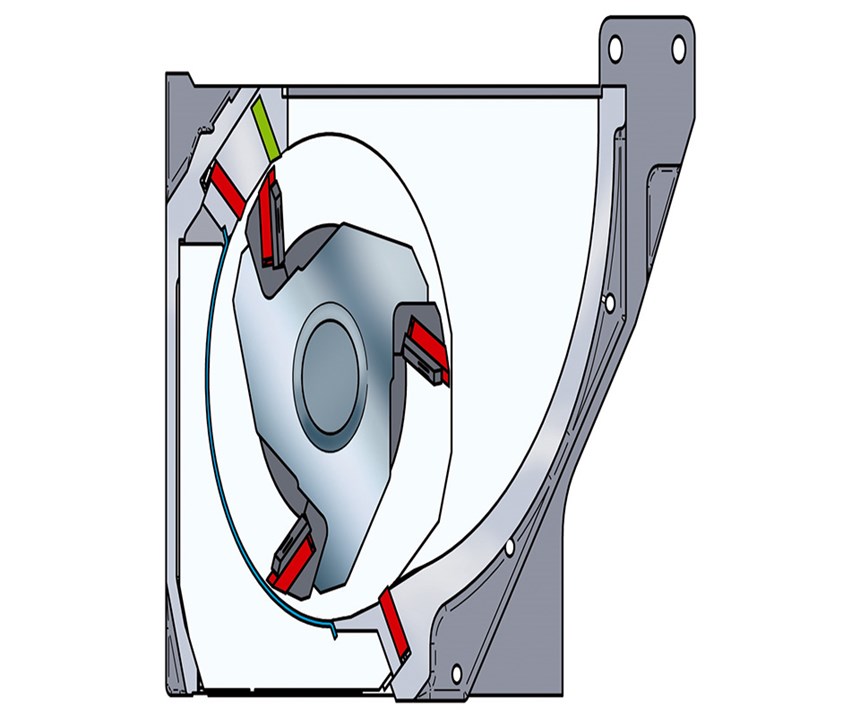

Cámara de corte "súper - tangencial" con rotor abierto de 3 cuchillas: configuración preferente para productos voluminosos tales como botellas y contenedores / también efectivos para grandes cantidades de coladas y piezas pequeñas / muy buen diseño de cámara para desperdicio de película.

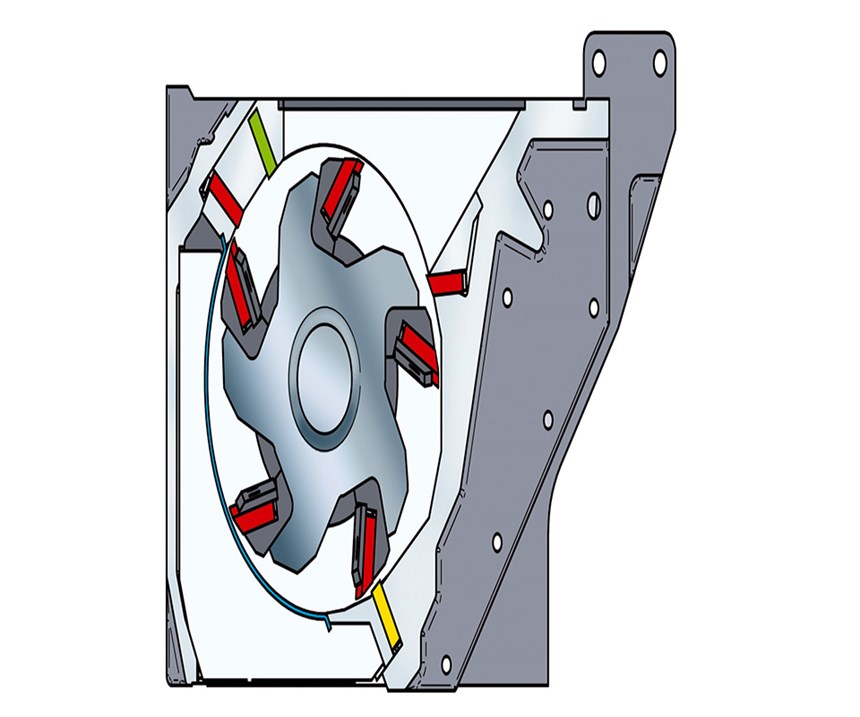

Cámara de corte "tangencial" con rotor abierto de 5 cuchillas: configuración preferente para elementos tales como hojas y piezas de pared gruesa / efectivos para grandes cantidades de material triturado / muy bueno diseño de rotor y cámara para desperdicio de película.

Trampa 2: los granuladores son difíciles de reparar

El servicio de mantenimiento de los molinos, y sus componentes críticos de corte, es normalmente el área de servicio más descuidada en muchas plantas de producción. El mantenimiento necesario en muchos casos no se realiza con la frecuencia suficiente. En parte, porque demanda mucho tiempo debido a que el diseño del molino no es amigable con el usuario. Además, los manuales de instrucciones son deficientes.

Las dos razones principales para polvo y finos son cuchillas sin filo y / o montadas inapropiadamente. Entre más afiladas estén las cuchillas, más eficientemente el molino cortará los desperdicios, especialmente con productos blandos, materiales absorbentes de energía tales como películas de TPR o PP / PE, y con cuchillas más afiladas se produce un corte más limpio sin halar ni rasgar, mayores producciones, menos polvo y finos, menos ruido y mayor eficiencia energética.

Los molinos más antiguos, en la mayoría de los casos, no son diseños amables para el mantenimiento. Hoy en día, la mayoría de los principales fabricantes de molinos se dan cuenta de que con el alto costo actual de los materiales y los reducidos presupuestos de mantenimiento, resulta importante que los molinos se diseñen para una limpieza y un mantenimiento de cuchillas sencilla. El acceso rápido y seguro al corazón del molino es crítico para una productividad óptima y un fácil mantenimiento.

Piense en el procesador que está trabajando con varios colores y materiales en ciclos de producción de corta duración que necesita limpiar a fondo el equipo entre cada corrida para evitar contaminación. El molino debe diseñarse de modo que el operador esté seguro mientras se encuentre dentro del equipo y debe estar diseñado para que el operador pueda confirmar que la máquina está visiblemente limpia.

Es decir, el molino debería tener interruptores de seguridad exigentes para una seguridad máxima y debería tener características tales como tolvas de inclinación asistida por energía, dispositivos de seguridad en el rotor y cribas de fácil acceso y cribas removibles. Visiblemente limpio significa que el operador debe tener caminos visibles a todas las áreas del equipo, sin rincones ni grietas ocultos, para inspeccionar y confirmar que el equipo está libre de todos los colores o materiales previos que pueden conducir a la contaminación en la próxima corrida.

Trampa 3: Cuchillas, cuchillas, cuchillas ... y el diámetro del rotor cada vez más pequeño después del reafilado

Otra trampa común es cuchillas sin corte de tijera o cuchillas de corte con una sola tijera, que resultan en un corte menos efectivo, diseño pobre del rotor (cuchillas giratorias y fijas), cuchillas sin ubicación optimizada y una velocidad de la cuchilla del rotor inferior a la óptima. Cualquiera o todos estos elementos pueden conducir a productos fabricados con mala calidad debido a un triturado no uniforme con alto contenido de polvo / finos y también conducen a un alto nivel de desgaste en el molino.

Con respecto a las cuchillas móviles, siempre se debe buscar una característica conocida como "cuchillas giratorias ajustables". Estas cuchillas son los que están atornilladas al rotor y junto con los cuchillas fijas son las más críticas en términos de mantenerlas adecuadamente alineadas y afiladas. En los molinos diseñados en el pasado, más de una vez estas cuchillas estaban fijas al rotor sin la capacidad de ajustarlas. Debido a que se desprende material de las cuchillas cuando se afilan estas, el diámetro del rotor puede volverse más y más pequeño durante la vida útil de las cuchillas (normalmente se pueden reducir aproximadamente 10 mm o 3/8 "en material de las cuchillas durante varias afiladas). Con los equipos diseñados en el pasado, el procedimiento normal en estos casos era mover las cuchillas fijas hacia adelante para compensar el material que se desprende de las cuchillas móviles. Esto solo hace que se reduzca el diámetro de corte del molino y aumenta la distancia desde las puntas de las cuchillas giratoria hasta la criba. Como también se corta material contra la criba, esta mayor distancia entre las puntas de las cuchillas y la criba, hace que el material se haga bolas encima de la criba y aumenta el tiempo de residencia del material en la cámara de corte generando considerablemente mas finos y polvo. Además, moviendo la cuchilla fija hacia delante para compensar las cuchillas de giro acortadas genera una sección en la cámara de corte donde el material puede acumularse fácilmente. Este espacio impide la alimentación directa hacia la cámara de corte y da como resultado un corte menos efectivo.

Cuchillas pre ajustables y grupos de cuchillas listas para montar también son características que se encuentran en los diseños de equipos más modernos. De nuevo, reconociendo la importancia del afilado y la apertura en el montaje de las cuchillas, y su relación con la calidad del producto final, muchos fabricantes de equipos han estandarizado los diseños más amigables con el mantenimiento para las cuchillas en particular. Los accesorios para cuchillas pre ajustables que permiten al personal de mantenimiento ajustar la distancia crítica fuera del equipo reducen el tiempo muerto general de la instalación y ajuste de alturas de las cuchillas previamente afiladas.. Otra ventaja de las cuchillas móviles ajustables es la capacidad de afilar cada cuchilla de forma independiente en lugar de hacerlo en conjunto. Esto da como resultado una vida de servicio de la cuchilla más larga.

Trampa 4: Atascar el molino para mejorar el rendimiento

Otra trampa común en este negocio es cuántas personas aparentemente intentan destruir su molino mucho tiempo después de haberlo recibido con intención de "probar los límites" y conocer cuál es la capacidad real del molino. Esto no sucede en ningún otro equipo en la planta de producción que pueda imaginar. Su molino está dimensionado para una aplicación en particular y, con suerte, todavía está funcionando para esa aplicación. Pero muchas veces cuando un molino existente se mueve por su planta para realizar su trabajo para una pieza / trabajo diferente, los materiales son diferentes, el rendimiento es diferente, de hecho, todo es diferente para lo que el molino fue diseñado originalmente. Sobrealimentar su molino obviamente lo hará retroceder, reduciendo la productividad.

La disminución del flujo de aire asociado con una cámara de corte completamente llena conduce a una extracción menos eficaz del equipo y tener material de alimentación que se encuentra en la parte superior del rotor y que espera ser alimentado en la cámara de corte. Ese mismo material, que está moviéndose en la parte superior de las cuchillas y no se está cortando, esencialmente está desafilando las cuchillas a un ritmo más rápido de lo normal. Y en algunos casos, el granulador simplemente no puede seguir el ritmo debido a que se eleva el consumo de corriente a la carga máxima del motor y simplemente se paraliza o deja de funcionar.

Del mismo modo que es mejor retirar automáticamente el material molido de su molino con un sistema de extracción diseñado adecuadamente, también es mejor dosificar automáticamente su molino, ya sea con un robot o una banda transportadora. De esta forma, no hay posibilidad de alimentar en exceso a su equipo, lo que ocasiona ineficiencia y tiempo muerto. Además, como se mencionó anteriormente en este artículo, existen varias opciones eléctricas para ayudar con la alimentación optimizada del molino.

Las alarmas de alto amperaje avisan cuando está trabajando demasiado el motor y ayudan al operador a comprender cuándo reducir la alimentación cuando se hace manualmente. Las alarmas de alto nivel pueden ayudar al operador a comprender y evitar problemas de extracción, por ejemplo, si la velocidad de alimentación excede la tasa de extracción, puede ser tan simple como esperar a que el sistema de extracción se actualice. También puede ser una ventaja para evitar daños en el todo el sistema y el daño total del molino.

También es importante comprender cómo se dimensiona el granulador en términos de capacidad. Existe una gran diferencia entre la frecuencia instantánea y la frecuencia intermitente, siendo esta última generalmente la forma en que se dimensiona el molino. Digamos que el molino está dimensionado para 2,000 libras por hora, esto generalmente significa que se debe alimentar el molino a un ritmo de 33 libras por minuto. Uno no debería esperar que si coloca 100 libras de material en la tolva en cuestión de segundos, el molino seguirá funcionando. Este es un problema muy común con los granuladores de alimentación manual.

También es importante evitar la subalimentación. Si su molino permanece inactivo y el rotor gira sin piezas, la relación de eficiencia energética se reduce en gran medida. Puede y debe esperar una cierta tasa de rendimiento de su molino, pero si su desperdicio está situada al lado de su equipo en una caja o en el área de almacenamiento, definitivamente no está aprovechando al máximo su unidad. Lo que inevitablemente sucede es que un operador demasiado ansioso deposita toda la caja en el molino. El resultado: tiempo muerto. La alimentación regular y constante de su molino es lo mejor para usted y el equipo.

Los molinos pueden ayudar tanto a los extrusores como a los moldeadores por inyección a ser más eficientes y, por lo tanto, más rentables en sus negocios. Una comprensión básica de las trampas en la molienda y las áreas clave donde los molinos necesitan mayor atención pueden ayudarlo a planificar la compra de un nuevo molino o a entender la importancia de su programa de mantenimiento para garantizar una vida larga y productiva para su equipo.

En 2017, Rapid Granulator, Inc. celebró 75 años de estar en el negocio y durante ese tiempo ha entregado más de 70,000 molinos en todo el mundo a más de 200 países.

www.rapidgranulator.com

Total Plastic Machinery & Equipment – Representante en México

Tel. 844 255 7685

clientes@totalplastic.mx

www.totalplastic.mx

CONTENIDO RELACIONADO

-

Alpla Recycling inaugura planta de reciclaje de PEAD en Toluca

Con una inversión de 20 millones de euros, Alpla Recycling inauguró su nueva planta de reciclaje de polietileno de alta densidad en Toluca. Anuncian que en 2022 invertirán 20 millones de euros adicionales para duplicar su capacidad de procesamiento.

-

El reciclaje pasó a ser eje de la Economía Circular

El reciclaje de plásticos ha venido evolucionando, desde ser una opción para reducir costos, hasta convertirse en la promesa por la sustentabilidad de grandes corporativos ¡Hoy todos quieren reciclar!

-

Superando los desafíos en el reciclaje de PET: contaminación

Explore técnicas avanzadas y estrategias para mejorar el proceso de reciclaje del PET, abordando los retos de contaminación y calidad.