Cómo resolver el desafío de la adherencia de las piezas al molde

Los revestimientos de los moldes de baja energía superficial pueden eliminar la adherencia de las piezas, reducir el tiempo de ciclo y aumentar la vida útil del molde.

El desgaste del molde y la adherencia de las piezas al molde implican una batalla constante y una pérdida potencial de ganancias cuando se trata de polímeros agresivos. En muchos casos, los masterbatch (una mezcla concentrada de aditivos) formulados para el desmoldeo, se pueden mezclar en ciertas resinas para facilitar el desmoldeo de piezas, pero con materiales que tienen relleno de fibras de vidrio, el desgaste sigue siendo un problema importante.

Además, los moldes y núcleos se pueden endurecer a un nivel que minimice el desgaste, pero las temperaturas elevadas provocan una fragilidad extrema. Una opción más viable es usar un recubrimiento para proteger el molde y sus componentes mientras se elimina el desafío de la adherencia.

Contenido destacado

Encontrar el recubrimiento adecuado y luego el equilibrio ideal de la energía de superficie del recubrimiento, la dureza, la tenacidad y la resistencia a la corrosión que se requiere para moldear materiales adhesivos y/o altamente abrasivos es un desafío. Muchos artículos revisan los recubrimientos que parecen cumplir los criterios requeridos, pero solo ocasionalmente cumplen con las expectativas de producción.

Los recubrimientos no vienen con una etiqueta de "talla única", pero requieren un esfuerzo cooperativo entre los proveedores del recubrimiento y los clientes, para determinar la mejor opción para cada aplicación.

Por ejemplo, una empresa que produce accesorios para piscinas en cloruro de polivinilo (PVC), moldeados por inyección, tuvo problemas con las piezas que se adherían al molde. El operador tenía que aplicar un agente desmoldeante cada dos disparos, lo que tuvo un gran impacto en lograr los tiempos de ciclo requeridos.

Al aplicar un recubrimiento de carbono tipo diamante nanocompuesto (DLC), la compañía pudo reducir la necesidad de usar agentes desmoldeantes a una vez cada 7.000 disparos y se eliminó la posibilidad de daños al molde debido a la formación de poros y arañazos por las herramientas utilizadas en la extracción de las piezas.

El ABC del DLC

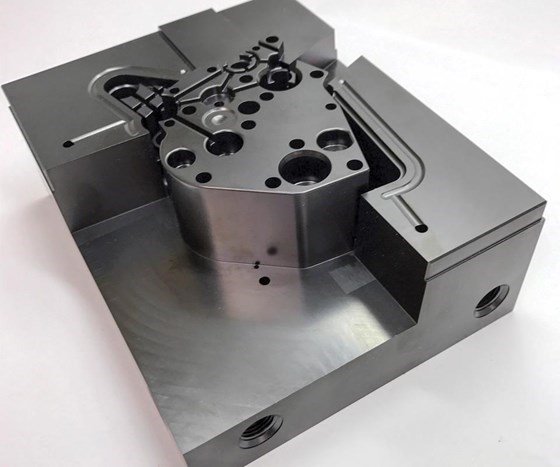

Los revestimientos nanocompuestos DLC son básicamente carbono similar al diamante, que se ha mejorado mediante el uso de aditivos moleculares, para reducir el estrés interno y modificar las propiedades superficiales. Estos recubrimientos se pueden aplicar a cavidades, núcleos y expulsores, fabricados con la mayoría de las aleaciones utilizadas en el moldeo de plástico y pueden aumentar la vida útil del molde, eliminar la adherencia de las piezas y reducir los tiempos de ciclo.

Esto se debe a una combinación equilibrada de energía de superficie, tenacidad, dureza, resistencia a la corrosión, propiedades térmicas, espesor y temperatura, para garantizar un máximo rendimiento y durabilidad.

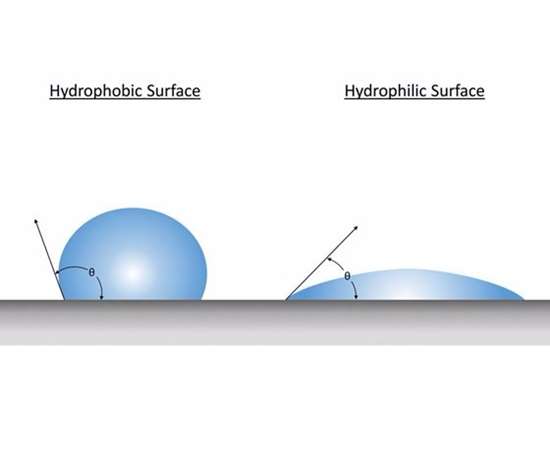

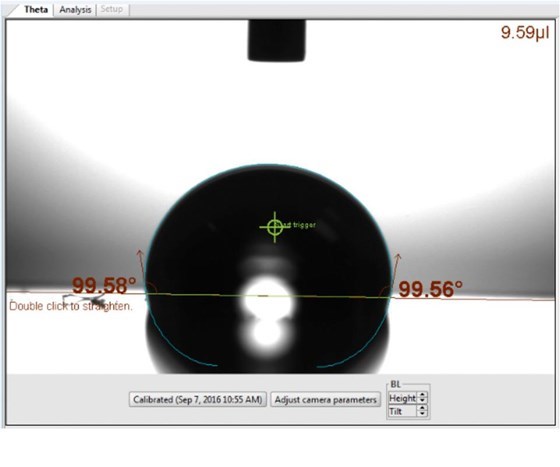

Energía superficial. El ángulo de contacto del agua es una medida utilizada comúnmente para determinar la energía superficial de un material. La energía de superficie es el exceso de energía en relación con la masa necesaria para formar una superficie en un cristal. En general, si el ángulo de contacto del agua es inferior a 90 grados, la superficie se considera hidrofílica, el agua tenderá a humectar o extenderse sobre una superficie y maximizar el área de contacto.

Si el ángulo de contacto del agua es superior a 90 grados, la superficie sólida se considera hidrofóbica, el agua tiende a rebordear y repelerse, lo que minimiza el área de contacto. Los recubrimientos DLC tienen ángulos de contacto de agua de hasta 110 grados, lo que permite una baja energía superficial que da como resultado sitios de unión reducidos en los que los polímeros pueden adherirse a la superficie del molde.

Dureza. Los DLC pueden producir una dureza extraordinariamente alta en relación con los materiales del sustrato. La dureza es la capacidad de un material para resistir la deformación plástica cuando se expone a una fuerza de compresión. A menudo, la dureza es un parámetro de material demasiado relevante cuando se consideran las aplicaciones de desgaste y eficiencia. La dureza siempre debe considerarse en contexto con el material del sustrato y las propiedades de dureza del DLC.

Tenacidad. La tenacidad de un DLC se puede adaptar al material del sustrato y al entorno de la aplicación. La tenacidad es la capacidad del revestimiento para absorber energía y deformarse plásticamente sin fracturarse. Esto ocurre idealmente sin deformación a los materiales del sustrato.

Resistencia a la corrosión. La corrosión es un proceso difusivo (la mezcla de partículas de dos o más sustancias como resultado de un movimiento térmico), que depende de la exposición de la superficie a las fuentes de oxígeno (en la mayoría de los casos) o azufre. La resistencia a la corrosión del DLC está basada en el hecho de que los sustratos metálicos refinados son enmascarados mediante una reducción gradual hasta sus formas más estables, típicamente por oxidación electroquímica. Básicamente, el DLC bloquea el acceso a los sitios de reacción a través de la estructura de la película delgada de nanocompuestos que se une a la superficie.

Transferencia térmica. La alta conductividad térmica significa un mejor control de las temperaturas del molde y del núcleo. Por ejemplo, al comparar las propiedades de transferencia de calor de un molde con 0,25 pulgadas de acero entre la cavidad interna y su circuito de refrigeración y una película DLC, un simple cálculo de transferencia de calor muestra que la capa DLC conducirá calor 250 veces más rápido que el grueso acero para herramientas.

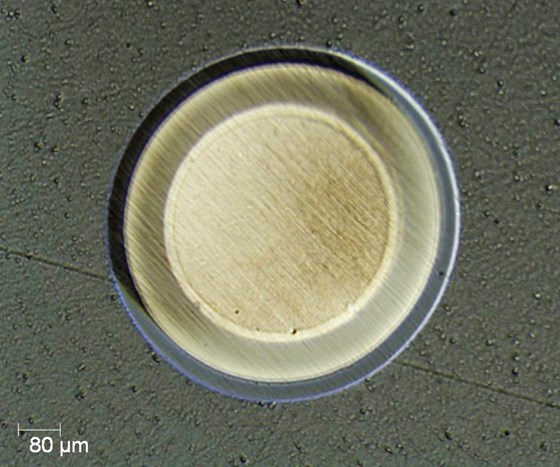

Espesor. El espesor típico de un recubrimiento de DLC para aplicaciones de moldeo es de entre 3 y 4 micras (0,00012 y 0,00016 pulgadas), que es extremadamente delgado y permite que se agregue a moldes que pueden no haber sido específicamente diseñados para incluir un recubrimiento.

El espesor del recubrimiento se basa en el material del sustrato y las optimizaciones de los parámetros de la superficie. Por ejemplo, diferentes espesores pueden beneficiar diferentes aplicaciones basadas en el sustrato y la combinación deseada de tenacidad, dureza y propiedades de transferencia térmica.

Debido a que los recubrimientos son normalmente mucho más delgados que 5 micras, no habrá problemas con las tolerancias del mecanizado. Esto permite la integración del recubrimiento en muchos moldes que están construidos de acuerdo con las tolerancias del dibujo.

Temperatura. Los DLC también tienen una temperatura de deposición baja que ayuda a eliminar el revenido y las distorsiones relacionadas con la temperatura. Con materiales de moldes comunes como el acero D2, la temperatura es inferior a 300ºF y con el aluminio QC-10 es inferior a 250ºF. El templado inadvertido del material mientras se aplica un DLC cambia la dureza del sustrato.

Al mantener unas temperaturas de deposición mucho más bajas, el potencial de templado se reduce drásticamente. El proceso de DLC a una temperatura más alta, hace que el recubrimiento de película delgada de estos moldes sea imposible, debido a los cambios en las propiedades del material del sustrato.

Deposición del DLC

Existen múltiples métodos comercialmente viables para depositar estas películas, todas estas usando una configuración de cámara de vacío. Con este enfoque, los moldes y los componentes del molde, se limpian a fondo antes de cargarlos en una cámara para eliminar aceites, incrustaciones, oxidación y otros contaminantes de la superficie. Luego se cargan en el sistema de deposición, en donde se trabaja a una presión muy baja (1 × 10-6 Torr o menos).

Después de una limpieza superficial adicional (grabado) en la cámara, los recubrimientos se construyen mediante el bombardeo de átomos de carbono y otros elementos a un nivel de energía iónica, lo suficientemente alta para crear un enlace químico entre los átomos introducidos y la superficie, así como entre ellos.

Si bien un subproducto de la deposición es una pequeña cantidad de metano, el recubrimiento real es inerte y no constituye un peligro para el medio ambiente. Mediante un proceso de química húmeda o grabado con plasma, los recubrimientos DLC pueden eliminarse completamente y luego recubrirse, modificarse a través de mecanizado o soldadura y luego recubrirse o ser grabados químicamente y luego recubrirse, según sea necesario.

Cada recubrimiento DLC consiste en una mezcla amorfa (no cristalina) de diamante y carbono en fase grafítica. La inclusión de dopantes elementales en muchas de estas formulaciones, puede ayudar a controlar el estrés en la película, proporcionar energía superficial reducida, mejorar las características de desgaste o crear una característica favorable a la medida.

Los dopantes elementales, son aditivos distintos del carbono introducidos a niveles muy bajos para producir características específicas del material. Por ejemplo, agregar un dopante de metal para mejorar el comportamiento oleofílico (afinidad por el petróleo).

En el caso del aluminio, los carburos no se forman en la superficie de manera natural, por lo que se requiere la implantación de iones de carbono para establecer puntos de anclaje para el recubrimiento. Basado en este enfoque, hay muchas formulaciones de DLC para producir la morfología deseada del revestimiento (la microestructura de la superficie del metal) y los parámetros de rendimiento tribológico (fricción, desgaste, lubricación y parámetros de la interfaz de un material).

Esta combinación equilibrada de propiedades permite que los recubrimientos DLC aumenten la vida útil del molde, eliminen la adherencia de las piezas al molde y reduzcan el tiempo de ciclo.

CONTENIDO RELACIONADO

-

Papel del tornillo en moldeo por inyección: opciones y errores comunes

Aprenda sobre las secciones de alimentación, transición y medición en el tornillo, y cómo transforman el granulado plástico en moldeo por inyección.

-

Por qué se rompen los pines de expulsión en los moldes: máquina y sistema

Hay decenas de razones por las que los pines de expulsión se rompen. Muy pocas de ellas tienen algo que ver con los propios pines. En esta primera entrega discutiré cómo la máquina de moldeo y el sistema de expulsión pueden ser los culpables.

-

Capacitación en línea: una nueva ruta para la industria del plástico

La pandemia aceleró la adopción de plataformas digitales para entrenamiento y capacitación, tanto en temas técnicos como de tendencias de mercado, y la industria plástica no es la excepción. Aquí le contamos sobre algunas opciones disponibles para llevar sus conocimientos en plásticos al siguiente nivel.