Enfriamiento en inyección de plásticos: impacto del sarro y resina

El entendimiento de los factores que influencian el tiempo de enfriamiento es vital para optimizar el ciclo de inyección de plástico. Encuentre aquí una descripción breve de cada uno de ellos.

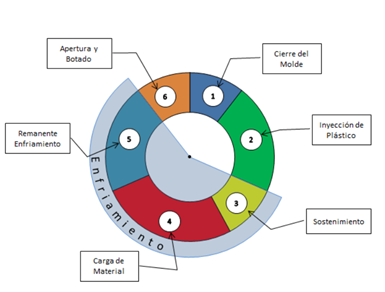

Etapas del proceso de inyección de plásticos.

El proceso de inyección de plásticos es un proceso bastante conocido y hasta cierto punto controlado, pues existe gran cantidad de información para calcular velocidades de inyección, presiones de inyección y en general tiempos de ciclo.

Sin embargo, un tema que siempre surge es cómo reducir u optimizar el tiempo de ciclo, lo cual resulta ser un reto bastante atractivo ya que todos queremos maximizar ganancias y minimizar inversiones. Bueno, pues analicemos cuáles son los factores que permiten que el tiempo de ciclo se pueda optimizar.

Contenido destacado

En general podemos decir que dependiendo de la aplicación particular de cada molde, el proceso de inyección consta de las etapas de: cierre del molde, inyección de plástico, sostenimiento, carga de material, remanente de enfriamiento y apertura/botado.

Es importante observar que en cada etapa de este proceso tenemos la posibilidad de optimizar el tiempo pero solo hasta cierto límite. Es decir, que no podemos, por ejemplo, aumentar la velocidad de cierre de un molde y correr el riesgo de golpear las caras, ni podemos incrementar la velocidad de inyección del plástico sin afectar la calidad e integridad de las piezas moldeadas.

En este sentido, la etapa de enfriamiento se convierte quizá en el parámetro más socorrido para reducir tiempos de ciclo, ya que como podemos observar, generalmente tenemos segundos o fracciones de ellos con los cuales trabajar en el proceso de optimización, ¿pero qué tanto podemos ahorrar?

Aquí es donde el entendimiento de los factores que influencian el tiempo de enfriamiento se convierten en información muy útil para optimizar ciclos. Entre estos factores se encuentran los que mencionaremos a continuación, pero es importante anotar que estos factores no siguen ningún orden ni de importancia ni de secuencia.

Flujo de agua dentro del molde

Este factor que nosotros manejamos de manera práctica a través del consumo o Galones por Minuto (GPM) de refrigerante nos dará la posibilidad de obtener el máximo rendimiento del elemento enfriante, que por lo general es agua, tratada o sin tratar.

El concepto que buscamos para llegar a una cantidad óptima de caudal es lo que se conoce como Flujo Turbulento, donde el agua sigue un patrón de avance que permite que las pequeñas partículas de refrigerante se “revuelvan” entre sí mismas, contrario al Flujo Laminar donde estas mismas partículas avanzan de manera paralela y “pasiva”.

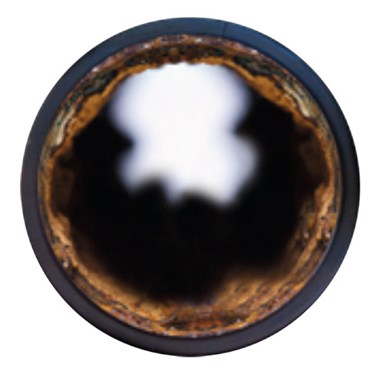

Limpieza de las líneas de enfriamiento en el molde

Este factor, totalmente ligado a las actividades de mantenimiento de los moldes, es uno de los puntos quizá más importantes para lograr una transferencia de calor óptima y eficiente.

A final de cuentas, lo que queremos es que nuestro molde desplace la energía o calor que está perdiendo la pieza de plástico en este torrente de agua de enfriamiento, y este proceso se logra a través de una transferencia por conducción.

Una capa de 1/16” de depósito de sarro reduce la capacidad de transferencia por conducción 40 veces.

En este sentido, el material del cual está hecho el molde o inserto determina la cantidad de calor que puede absorber y conducir. Sin embargo, la contaminación por crecimiento de capas de óxido y/o “sarro” tienen un impacto bastante fuerte en este proceso de conducción, baste decir que el coeficiente de transferencia de calor para el acero P20 es de 16.80 BTU/Hr. Ft °F y el del Sarro 0.05 BTU/Hr. Ft °F.

Esto equivale a que una capa de apenas 60 milésimas de pulgada de sarro disminuya en 40 veces la capacidad de conducir el calor del acero al cual está adherida.

Tipo de resina a moldear

Mucho se habla del tipo de polímeros del cual están hechas las piezas de plástico. Ya sean amorfos o cristalinos, cada tipo tiene características muy particulares que determinan la cantidad de calor que deberán absorber y también la cantidad de calor que deberán perder para llegar a su punto óptimo de estabilidad dimensional. Por eso, calcular estos parámetros es de suma importancia.

Tipo de agua de enfriamiento y aditivos utilizados

En algunas ocasiones el agua de enfriamiento se trata con suavizadores, antioxidantes o glicoles. Esto está muy bien, pero es necesario considerar que cualquier aditivo en el agua de enfriamiento afecta la viscosidad del fluido y, como consecuencia, afecta la fluidez y la velocidad con la cual se desplaza en los canales de enfriamiento. Dicho en otras palabras, afecta el nivel de Flujo Turbulento.

Capacidades de bombas y presupuestos de volumen de agua de refrigeración, para poder lograr que el molde funcione como debe de ser es importante mantener una uniformidad en el flujo de agua y la presión a la cual opera, por lo que es necesario contar con las capacidades de bombeo adecuadas para abastecer no solamente una máquina de inyección sino toda una planta.

Así es que el tema de presupuestos en el volumen de agua resulta ser muy importante, y técnicas de administración de agua y regulación de flujo son determinantes para aprovechar al máximo el recurso disponible.

Geometría de la pieza

Este aspecto, menos flexible a modificaciones, determina qué tanto tiempo tarda en perder calor la pieza o la colada antes de alcanzar una estabilidad dimensional, a través de un concepto llamado Difusividad Térmica del Material.

En fin, estos factores son determinantes para estimar la duración óptima del tiempo de ciclo y poder acortar pequeños espacios de tiempo que poco a poco irán representando un ahorro en tiempo que incremente la productividad y el valor de un proceso establecido eficazmente.

Para concretar resultados numéricos reales se deberán aplicar los principios delineados en un concepto llamado Enfriamiento Científico SM. Que toma en cuenta los factores mencionados y una metodología para calcular los parámetros de operación óptimos para su proceso.

Acerca del autor

José Flores

Es socio fundador de Procesos de Ingeniería y Servicios, S.A. de C.V., Ingeniero Mecánico de profesión, cuenta con más 30 años de experiencia en el tema de Moldes y Moldeo por Inyección de Plástico. Es instructor certificado en Mantenimiento de Moldes por Toolingdocs LLC, así como instructor certificado en los Principios de Enfriamiento Científico SM por Burger & Brown Engineering. Inc. Email jflores@prissa.net

CONTENIDO RELACIONADO

-

La importancia de las temperaturas de fusión y del molde

Explore cómo las condiciones de proceso, como la temperatura de fusión y del molde, influyen en las propiedades finales de los polímeros y piezas moldeadas.

-

Limpieza del molde en la máquina

Usar micropartículas de hielo seco para limpiar el herramental puede mejorar la productividad, reducir los costos y extender la vida útil del molde.

-

Moldes, de vuelta a lo básico: resortes de compresión

Algunos talleres de moldes insisten en que todos sus moldes tengan resortes para devolver las placas de expulsión. Afortunadamente, hay muchos para elegir. Este artículo se centra en los resortes de compresión para moldes de inyección.