Curva verde: clave para un moldeo por inyección autónomo

Un nuevo proceso de moldeo por inyección a baja presión ha despertado interés entre los moldeadores y proveedores de máquinas. El inventor del proceso iMFLUX explica cómo lograr procesos de moldeo auto corregibles, que pueden compensar las causas comunes de variación para mantener una calidad constante de las piezas.

La industria automotriz ha entregado avances que permiten a los automóviles ayudar al conductor a frenar y evitar colisiones, mantenerse de forma segura en la carretera e inclusive automatizar operaciones como el estacionamiento en paralelo. En un futuro los carros autónomos serán el estándar.

Similar a estas innovaciones automotrices, iMFLUX cree que el viaje de la industria del moldeo por inyección hacia el moldeo autónomo puede acelerarse al aprovechar las ventajas integradas de lo que llamamos la “curva verde”, donde controlar el proceso de llenado mediante presión de plástico real desbloquea la capacidad de entregar muchas características verdaderamente autónomas.

Contenido destacado

Desafíos y soluciones para la operación autónoma

Los procesadores de plásticos encuentran muchas barreras para una operación autónoma de su proceso. Esto se debe a que las palancas que controlan la estabilidad de la operación a menudo varían en formas que son difíciles o, en algunos casos, imposibles de controlar para el procesador.

Superar estos desafíos requiere: 1) un proceso robusto que pueda soportar las variaciones normales en materiales, molde, máquina y ambiente, y 2) un sistema de control que pueda adaptarse de manera inteligente a las variaciones que están fuera del rango normal de variación.

Esto no es una fantasía. Como se discute a continuación, se ha desarrollado un proceso que continúa en evolución y puede auto corregirse para variaciones hasta de ± 50 unidades de MFI en viscosidad, cavidades bloqueadas al azar, válvulas anti retorno con fugas, bandas de calentador defectuosas y husillos o barriles desgastados. No es algo que un proceso de moldeo científico convencional pueda lograr.

iMFLUX y su impacto en la innovación del moldeo por inyección

iMFLUX, una subsidiaria de Procter & Gamble Co., desarrolló un sistema de control patentado que permite una nueva forma de moldear piezas de plástico por inyección.

P&G formó iMFLUX en 2013. Después de varios años de operar silenciosamente dentro de las operaciones de moldeo de P&G y con unos pocos socios externos seleccionados, iMFLUX recientemente presentó la nueva tecnología al mundo. La compañía se está asociando con moldeadores, fabricantes de máquinas, proveedores de materiales y educadores para ampliar la adopción e innovación con esta nueva tecnología de procesamiento, conocida como la “curva verde”.

La curva verde en el proceso de moldeo por inyección

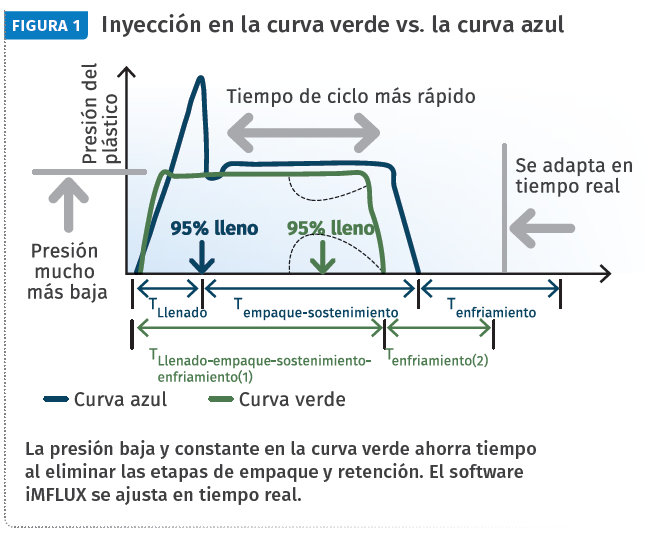

La curva verde funciona llenando y empacando el molde usando una presión plástica baja y constante. La clave para hacer que el proceso funcione es un sistema de control patentado que elimina el titubeo o vacilación del flujo, empaca la pieza a medida que se llena y reduce la pérdida de presión dentro del molde.

Esto permite que el plástico fluya mucho más lentamente que las técnicas de procesamiento convencionales y da como resultado un proceso con una presión más baja, un tiempo de ciclo más corto y la capacidad de adaptarse en tiempo real a medida que varían las condiciones de moldeo.

Las ventajas incluyen mejoras en el OEE (eficiencia general del equipo), mayor flexibilidad en la selección de materiales, mayor calidad, capacidad para reducir la fuerza de cierre, diseños de piezas livianas y flexibilidad para procesar materiales sostenibles, especialmente materiales reciclados altamente variables. La figura 1 muestra cómo la curva verde se compara con un proceso de moldeo típico (en el que el control de la etapa de llenado se separa de las etapas de empaque y sostenimiento).

Inyección en la curva verde vs. la curva azul.

Para repetir el punto más importante: iMFLUX controla el proceso de llenado manteniendo la presión plástica a una presión más baja y constante. Al hacerlo, el proceso es inherentemente menos susceptible a las variaciones que cierran un proceso convencional, conocido como la “curva azul”.

La razón por la cual el proceso es tan robusto es porque se controla activamente la presión plástica durante el moldeo, que es el factor que afecta la calidad y la consistencia de una pieza de plástico moldeada por inyección.

Esto supera la inconsistencia del procesamiento convencional donde la velocidad del husillo se mantiene constante, pero la presión del plástico varía a medida que cambian las condiciones del material y del moldeo. Cuando se trata de moldeo autónomo, la curva verde dirige el proceso en función de lo que realmente importa -la presión plástica- una gran ventaja.

iMFLUX puede adaptar el proceso para manejar variaciones, incluso variaciones fuera del rango normal, mucho más fácil de lo que se puede lograr con un proceso convencional. Esto es posible porque la curva verde es un proceso simple, esencialmente presión y tiempo.

En la curva azul, adaptarse a los cambios requiere modificar diversas variables: velocidad de inyección, punto de conmutación (o presión en la cavidad), presión de sostenimiento y tiempo de sostenimiento. Además, el tiempo de sostenimiento debe adaptarse a variaciones que tienen interacciones complejas.

En la curva verde, los ajustes se limitan esencialmente a la presión del plástico (cuánta presión está conduciendo el plástico al molde) y al tiempo (cuánto tiempo se aplica esta presión). La simplicidad del proceso permite a iMFLUX crear algoritmos de control altamente avanzados que pueden manejar variaciones mucho más allá de lo que la curva azul convencional es capaz de lograr.

Ajuste para cambios en la viscosidad

La capacidad de procesar de manera confiable materiales con viscosidad variable es una de las mayores necesidades de la industria, ya que se les pide a los procesadores que trabajen con más materiales reciclados y de menor costo. A menudo, estos materiales tienen una viscosidad variable, lo que los hace muy difíciles de manejar.

La curva azul de moldeo convencional está configurada para procesar partes con un conjunto fijo de condiciones de proceso, y como existen variaciones en el material relativamente pequeñas, se necesitan ajustes en el proceso para mantener la calidad de la parte.

Los recientes avances tecnológicos han facilitado la gestión de las variaciones en el material en la curva azul, sin embargo, este proceso sigue siendo inherentemente inestable debido a su sensibilidad al punto de conmutación y la presión. La curva verde es mucho menos susceptible a tales cambios, debido a que no tiene punto de conmutación y se ajusta en tiempo real a las variaciones en la reología del material.

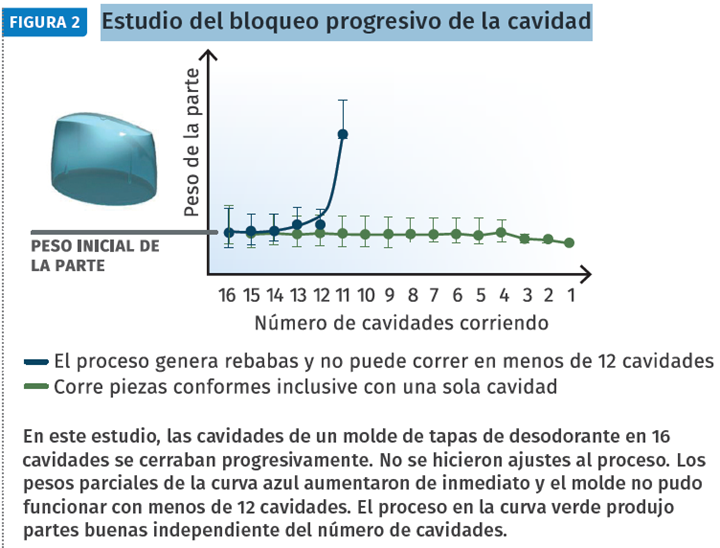

Cavidades tapadas. Un proceso de moldeo tradicional está configurado para inyectar un cierto volumen de plástico en un molde, independientemente de la capacidad del molde para aceptar este volumen. Esto puede crear problemas si un punto de inyección se tapa o bloquea, o si una parte no se expulsa por completo. Dependiendo del número de cavidades del molde y de los volúmenes de la cavidad, esto dará como resultado piezas defectuosas y daños potenciales al molde.

La curva verde funciona de manera diferente, debido a que controla continuamente el proceso y monitorea la presión del plástico. Si una cavidad del molde se tapa, el sistema reconoce inmediatamente este cambio y perfila la velocidad de inyección para que coincida con lo que se necesita para el estado actual del molde.

Esto no solo previene un daño en el molde, sino que permite que el resto de las cavidades produzcan partes buenas. Similar al frenado automático en su automóvil, el sistema comprende cuándo reducir la velocidad del husillo para llenar de manera óptima la cavidad.

Esta característica es particularmente útil con los moldes multicavidad donde el procesador necesita mantener un molde funcionando aún con algunas cavidades anuladas. En este caso, las cavidades del molde simplemente se pueden cerrar o tapar sin la necesidad de desarrollar un nuevo proceso modificado. Esto no es posible en la curva azul convencional.

La Figura 2 muestra los resultados de un estudio que utiliza un molde de tapa desodorante de 16 cavidades, en el que las cavidades se cerraron progresivamente. No se hicieron ajustes al proceso. Los pesos de las partes en la curva azul convencional comenzaron a aumentar de inmediato y el molde no podía funcionar con menos de 12 cavidades. El proceso de la curva verde podía producir piezas buenas sin importar cuántas cavidades se cierren.

Estudio del bloqueo progresivo de la cavidad.

Válvulas anti retorno con fugas y barriles desgastados. El funcionamiento constante de una válvula anti retorno es necesario en un proceso de control por velocidad para mantener un volumen de polímero constante en la conmutación. Incluso pequeñas variaciones pueden causar grandes problemas con la calidad de las piezas.

En la curva verde, una válvula anti retorno con fugas no tiene impacto en el proceso, debido a que el proceso depende completamente de la presión del plástico con retroalimentación en tiempo real. Si la válvula presenta fugas, iMFLUX simplemente acelera el husillo para compensar la fuga.

La curva azul se basa en una configuración fija y no puede realizar ajustes dinámicos para un rendimiento inconsistente de la válvula. En la curva verde, siempre que la máquina pueda generar presión plástica, se puede obtener un proceso completamente repetible.

Esto es cierto ya sea que los problemas de repetibilidad sean consistentes de disparo a disparo o de naturaleza esporádica. Para lograr un molde verdaderamente autónomo, el proceso debe ser capaz de adaptarse a este tipo de variaciones comunes o no podrá lograr un proceso estable y repetible.

Pasos hacia el moldeo autónomo

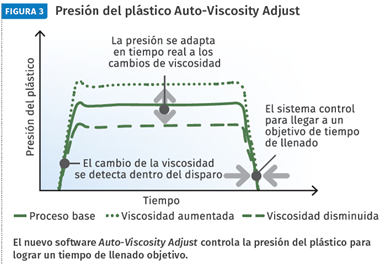

Presión del plástico Auto-Viscosity Adjust.

Una característica avanzada lanzada por iMFLUX a principios de este año, llamada Ajuste de Viscosidad Automática (AVA), permite que la Curva Verde maneje variaciones aún mayores que la tecnología básica iMFLUX. La nueva característica puede manejar cambios de viscosidad de ± 50 MFI o más.

AVA funciona detectando cambios de viscosidad, luego modificando la presión de llenado para lograr el mismo tiempo de llenado de disparo a disparo. Similar al control de crucero en su automóvil, el proceso se ajusta en tiempo real sin necesidad de la intervención del operador. Esto es independiente de la fuente de variación, que puede incluir variación en el remolido, porcentaje de remolido, cambios de colorante, nivel de humedad del material o variación de temperatura. Básicamente, si la máquina puede fundirlo, la curva verde puede procesarlo.

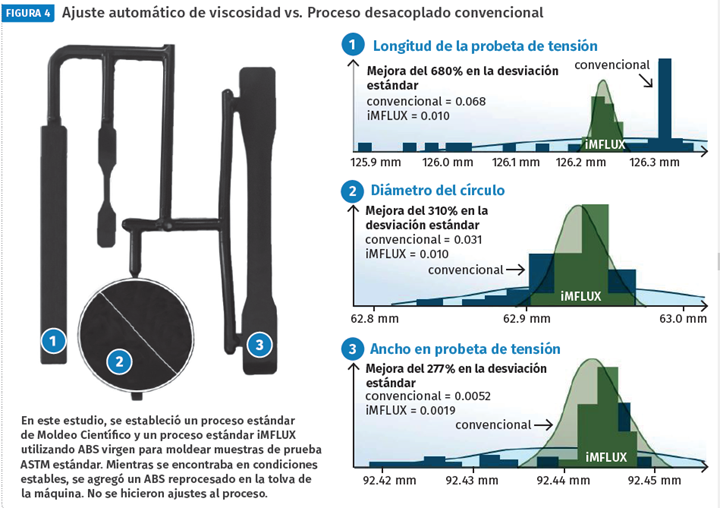

Para ilustrar la capacidad de la función de Ajuste de Viscosidad Automática, iMFLUX realizó una conversión continua de un ABS virgen a un ABS reprocesado de menor calidad. No se realizaron ajustes de proceso al proceso de curva azul convencional ni al proceso iMFLUX (curva verde) durante toda la ejecución.

La característica AVA superó sustancialmente el proceso de moldeo convencional en consistencia dimensional, lo que demuestra su capacidad para ajustarse dinámicamente a grandes variaciones de material. También se observaron mejoras estéticas a lo largo de la ejecución, como resultado de la optimización continua de la presión de llenado proporcionada por la tecnología AVA. La Figura 4 proporciona una visión general del estudio.

Ajuste automático de viscosidad vs. Proceso desacoplado convencional.

Otra característica recién lanzada permite que el sistema de control compense los cambios de densidad del material, incluso disparo a disparo. Llamada Precision Shot, funciona construyendo primero la presión de disparo hasta un umbral predeterminado, seguido del llenado del molde (Fig. 5). Esta característica solo es posible cuando se controla el proceso utilizando presión de masa fundida, lo que permite que el sistema determine con precisión que la válvula anti retorno se ha asentado y que se ha logrado la compresión objetivo del fundido.

¿Qué sigue?

iMFLUX tiene una sólida línea de innovación que permitirá a las máquinas de moldeo tomar decisiones inteligentes, lo que finalmente conducirá a una operación de moldeo autónoma.

Esta visión incluye el fortalecimiento de las capacidades de adquisición de datos, la adición de algoritmos de aprendizaje al software y la automatización de pasos complicados y que requieren mucho tiempo, como establecer una ventana de proceso e iniciar de manera inteligente un proceso desde un arranque en frío o una parada temporal. iMFLUX también continúa desarrollando tecnología de sensor "suave", que obtiene información crítica del proceso sin la necesidad de un sensor físico, manteniendo así la tecnología simple y eficiente de implementar.

¿Qué dicen los moldeadores y otros expertos?

- “Realmente creemos que la tecnología detrás de iMFLUX impulsará un cambio radical en la forma en que se realiza el moldeo por inyección. Es por eso que hemos sido socios y tenemos sistemas que se ejecutan en grandes programas en Europa y América del Norte, así como sistemas de desarrollo en nuestro Centro de Innovación”- –Kevin Hedspeth, CTO, Technimark, Asheboro, N.C.

- “IMFLUX ha demostrado ser un activo valioso para nuestras operaciones de moldeo por inyección. Recientemente heredamos una herramienta de transferencia de uno de nuestros clientes que tenía un plazo estricto. El muestreo inicial con procesos desacoplados estándar arrojó tasas de rechazo del 20-25%. Al utilizar el software de ajuste automático de la viscosidad de IMFLUX, no solo pudimos mejorar el tiempo de ciclo en un 15%, sino que también redujimos el peso de la pieza y la tasa de desperdicio a menos del 1%. Fue una victoria significativa tanto para nosotros como para nuestros clientes”. –Glen Fish, CEO, Revere Plastics Systems LLC, Novi, Mich.

- “Los beneficios que hemos visto con iMFLUX han sido una reducción en el tiempo de ciclo de los moldes existentes y también la capacidad con nuevas herramientas para aumentar la cavitación hasta en un 50%, lo que nos permite liberar capacidad de moldeo y espacio de producción para otras actividades.”–Christopher Hay, CEO, Hayco, Hong Kong.

- “La curva verde ha demostrado ser invaluable en nuestro esfuerzo por establecer más procesos utilizando resinas sostenibles. No solo hemos podido aumentar nuestro porcentaje de remolido utilizado, sino que estamos obteniendo más consistencia que antes”. Brandon Meadors, gerente de ingeniería, Clarios, Milwaukee

- “Hace más de seis años, nuestra investigación conjunta inicial con iMFLUX identificó una serie de ventajas interesantes sobre las prácticas de moldeo convencionales, pero también identificó una serie de desafíos. Lo que ha sido emocionante de ver es la capacidad de iMFLUX para enfrentar estos desafíos y convertirlos en fortalezas. Hoy, iMFLUX se ha convertido en un método y un sistema de control altamente avanzado que proporciona una alternativa muy necesaria a la forma en que la industria ve actualmente en el moldeo por inyección”. –John Beaumont, presidente, Beaumont Technologies Inc., Instituto AIM, Erie, Pa.

- “Estamos entusiasmados de poder ofrecer soluciones integradas de iMFLUX, y con el portal M-Powered IoT de Milacron podremos instalar rápidamente la tecnología iMFLUX y ofrecer actualizaciones de tecnología a medida que estén disponibles”. –Glenn Anderson, sr. v.p., Comercial-APPT Americas, Milacron, Batavia, Ohio.

- “Tenemos clientes que utilizan iMFLUX en una amplia variedad de aplicaciones, tamaños y tipos de máquinas y resinas. Nuestros clientes conjuntos de iMFLUX-Milacron han visto muchos beneficios, incluidos disminución en ciclos, ahorro de energía, reducción en desperdicios, tonelaje reducido y dimensiones de partes más ajustadas y consistentes. A medida que los moldeadores, diseñadores de piezas y constructores de moldes se familiaricen con el llenado constante a baja presión, se verán ventajas aún más significativas a medida que se desarrollen geometrías de piezas más complejas para aprovechar las capacidades del proceso iMFLUX que son simplemente demasiado difíciles de lograr con el proceso de moldeo desacoplado o convencional”. –Andy Stirn, directora NPD y gestión de productos, Milacron, Batavia, Ohio.

CONTENIDO RELACIONADO

-

Moldeo por inyección: cómo evitar defectos en sus piezas

Profundice en el fenómeno del jaspeado en el moldeo por inyección y descubra cómo abordar y solucionar este desafío para obtener piezas de calidad superior.

-

Procesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.

-

Cristalinidad en polímeros: aplicaciones en el procesamiento de PET

Aprenda sobre los factores y procesos que afectan la cristalinidad en polímeros y cómo optimizar la producción y calidad de productos a base de PET.