El trabajo más importante de un procesador, parte 5: polímeros semicristalinos

Utilizar una temperatura de molde por encima de la Tg de un polímero garantiza un grado de cristalinidad lo suficientemente alto para proporcionar una estabilidad dimensional, incluso si la pieza debe utilizarse a temperaturas elevadas. Pero el POM es una excepción. ¿Por qué?

#tpe #compuestos-para-purga

Nota del editor: Esta es la quinta parte de un especial con diez entregas. Puede encontrar las ligas de la serie completa a continuación:

Parte 2: cristalinidad del polímero.

Parte 3: solucionando la contracción.

Parte 5: polímeros semicristalinos.

Parte 6: manejo de material cristalizado.

Parte 7: factores que influyen en la cristalinidad.

Parte 8: controlar el esfuerzo en el molde.

Tres polímeros semicristalinos utilizados comúnmente: polietileno, polipropileno y acetal, más conocido estos días como polioximetileno (POM), tienen temperaturas de transición vítrea por debajo de la temperatura ambiente. Esto significa que siguen cristalizándose aún cuando se hayan enfriado a temperatura ambiente. Los procesadores que han tenido que moldear piezas en estos materiales con tolerancias estrechas han experimentado esta cristalización continuada como un período prolongado en que la pieza moldeada continúa contrayéndose.

La mayoría de las veces una pieza moldeada se enfría a temperatura ambiente y llega a ser dimensionalmente estable en 30-90 min, dependiendo del polímero, el espesor de la pieza y la dimensión que se mide. Pero en estos tres materiales, los cambios dimensionales pueden continuar entre 24 y 48 horas. Esta contracción continuada es evidencia física de que la cristalización continúa.

Afortunadamente, la mayoría de piezas alcanzan dimensiones estables dentro de este tiempo extendido. Sin embargo, si se miden las propiedades mecánicas del polímero, se observa un cambio progresivo en resistencia, módulo y resistencia al impacto, que puede continuar durante semanas.

Uno de mis clientes informó que cuando envía piezas fabricadas en POM sobre un base justo a tiempo, recibe quejas de que las piezas no "se sienten lo suficientemente rígidas". Las quejas no se refieren a las piezas que ya estaban en el almacén durante varias semanas antes de ser enviadas. Este comportamiento es particularmente problemático en POM, debido a la necesidad de precisión dimensional y propiedades estables en piezas funcionales como engranajes. El problema llega a ser mayor si la pieza debe operar a una temperatura elevada, ya que esto promoverá aún más la contracción posterior al moldeo.

Anteriormente hablamos de un principio que dice que el empleo de una temperatura de molde por encima de la temperatura de transición vítrea (Tg) del polímero garantiza un grado de cristalinidad lo suficientemente alto para proveer de estabilidad dimensional, incluso si se debe utilizar la pieza a temperaturas elevadas. Pero esta regla se rompe cuando se trata de POM. La Tg del POM es de cerca de -80° C (-121° F). Por lo que aun si se hiciera correr agua refrigerada a través de un molde debería ser suficiente para garantizar la cristalinidad adecuada. Pero los proveedores de estos materiales recomiendan el uso de temperaturas relativamente altas del molde: 80-85° C (176-185° F) para copolímeros y 90-95° C (194-203°F) para homopolímeros. Las guías de diseño y procesamiento de los proveedores de resina han tratado este tema en gran detalle para cuantificar la compleja relación entre temperatura de molde, grosor de la pared de la pieza y cambios dimensionales posteriores al molde a varias temperaturas de aplicación.

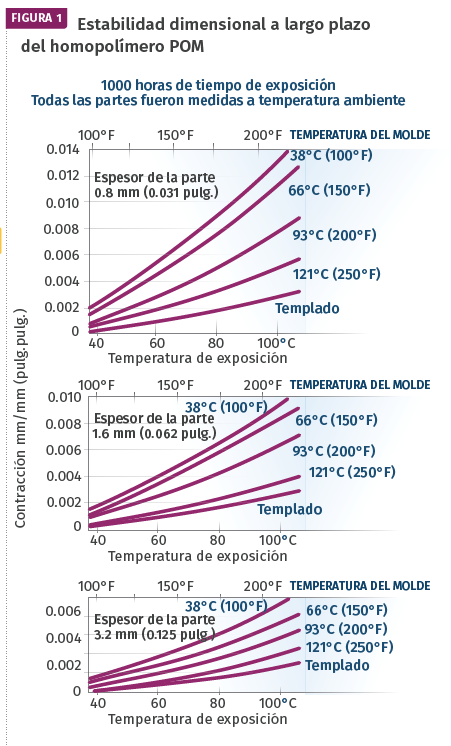

La figura 1 muestra un análisis para el homopolímero POM proporcionado por DuPont, que inventó el material en 1960. Los tres gráficos trazan la relación entre la temperatura de aplicación y la subsecuente contracción post molde que puede ocurrir en función de la temperatura del molde utilizada cuando se produjeron las piezas. Esta relación se muestra para tres espesores de pared diferentes; 0.8 mm (1/32 pulg.), 1.6 mm (1/16 pulg.) y 3.2 mm (1/8 pulg.).

La pared más gruesa proporciona el mayor grado de estabilidad dimensional. En este grosor, si las piezas nunca son expuestas a condiciones por encima de la temperatura ambiente, el cambio dimensional posterior es 0,001 pulg/pulg, si la pieza es moldeada a 38 C (100 F). A medida que aumenta la temperatura del molde, este cambio posterior al molde cae esencialmente a cero cuando la temperatura del molde alcanza 121 C (250 F). Sin embargo, si la pieza está expuesta a temperaturas elevadas, los cambios dimensionales debido a la contracción posterior al molde aumentan de manera significativa.

Para la pieza moldeada a 38 C, la exposición a un entorno de 100 C produce un cambio dimensional de 0.007 pulg/pulg. Incluso a una temperatura de molde de 121 C, el cambio será 0.002 pulg/pulg. Pero es evidente que una mayor temperatura del molde minimiza los cambios dimensionales que pueden ocurrir debido a la cristalización en estado sólido.

A medida que la pared nominal se vuelve más delgada, este efecto se magnifica. Cuando llegamos a la pared más delgada de 0.8 mm, el cambio dimensional de una pieza moldeada a 38 C y expuesta a 100 C se duplica a 0.014 pulg/pulg, mientras que la pieza de 3.2 mm de grosor con una temperatura de molde de 121 C reduce este cambio a 0.004 pulg/pulg. Esto se debe a una velocidad de enfriamiento más rápida de la pared delgada. Los plásticos son relativamente malos conductores del calor. En la pared más gruesa, las secciones del centro están más lejos de la superficie de moldeo y están protegidas por la capa congelada que se forma. Esto reduce la velocidad de enfriamiento y aumenta el grado de cristalización que puede ocurrir.

Es evidente, de acuerdo con estos datos, que se necesita una temperatura de molde muy por encima de la temperatura de transición vítrea para establecer una estructura cristalina estable en este material. Y, sin embargo, se dice muy poco sobre el hecho de que el comportamiento de los POM no sigue esta regla ni hay ninguna discusión sobre la razón de esta desviación, de lo que de otra manera sería una guía confiable para el logro de niveles óptimos de cristalinidad en polímeros semicristalinos. Sin embargo, si examinamos de cerca el comportamiento dependiente de la temperatura del POM, podemos encontrar una pista sobre la razón de este comportamiento inusual.

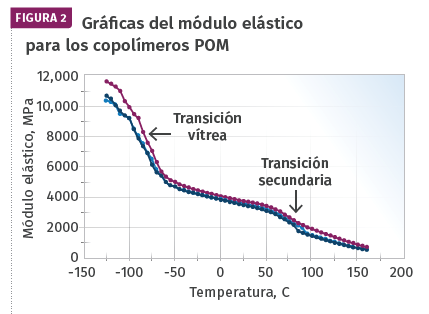

La figura 2 muestra las curvas del módulo de elasticidad vs temperatura para tres muestras diferentes de POM. El análisis comienza a -125 C (-193 F) para que pueda ser observada la transición vítrea. La gran disminución en el módulo que finaliza en aproximadamente -70 C (-94 F) se debe a la transición vítrea del polímero. Un examen minucioso de estas curvas también muestra una transición de paso mucho más pequeña en estos ejemplos que se produce cerca a los 80 C.

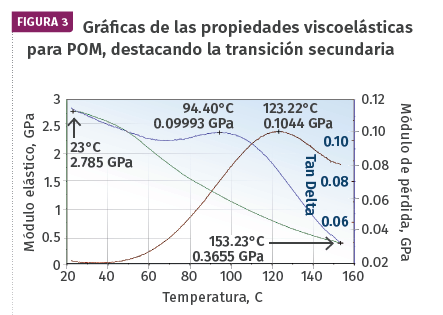

La figura 3 muestra una vista ampliada de esta transición, trazando un conjunto más completo de propiedades viscoelásticas para resaltar la zona de importancia. En particular, la propiedad conocida como módulo de pérdida, que exhibe un pico asociado con transiciones importantes, muestra un máximo justo por debajo de 95 C. El pico delta tan relacionado ocurre a 123 C (253 F). Esto nos sitúa directamente en el rango recomendado de temperaturas de molde para producir piezas POM dimensionalmente estables.

La importancia de prestar atención a los consejos de los proveedores de materiales sobre este asunto no debe ser tomado a la ligera y puede ser fácilmente demostrado con simplemente medir las dimensiones de una pieza moldeada, colocando las piezas en un horno a una temperatura elevada, que puede estar relacionada con el entorno de aplicación, y luego volver a medir las dimensiones después de que las piezas hayan sido sacadas del horno y enfriadas a temperatura ambiente. Cuanto más estable sea la estructura del polímero, menor será el cambio dimensional de la pieza moldeada y más probable es que rinda como se espera. Los cambios dimensionales grandes indican que el proceso de moldeo no ha podido lograr la estructura deseada.

Hace algunos años, trabajé con un cliente que estaba moldeando ensambles de dos piezas de homopolímero POM que estaban en movimiento relativo durante el funcionamiento. La temperatura del molde utilizada fue de 60 C (140 F) y las piezas funcionaron satisfactoriamente una vez moldeadas. Sin embargo, el usuario final sabía que las piezas pudieron estar expuestas a altas temperaturas de aplicación de 85 C (185 F).

Por lo tanto, probaron los ensambles calentándolos a 85 °C durante ocho horas. Luego los enfriaron a temperatura ambiente y volvieron a probarlos. Después de este tratamiento las piezas no se movían fácilmente. Este problema fue solucionado simplemente aumentando la temperatura del molde a 99 C (210 F), justo como indicaba la guía de moldeo.

Con frecuencia se asume que la contracción adicional dará como resultado una pieza que está fuera deimpresión en el lado pequeño. Esto puede ser el caso si el valor de contracción en el que se construyó la herramienta es incorrecto. Sin embargo, para alcanzar dimensiones estables es muy importante garantizar una pieza completamente llena. El aumento de la temperatura del molde también incrementa el tiempo requerido para que la entrada se congele, permitiendo un tiempo más largo de empaque y mantenimiento que puede aportar el material adicional a la cavidad para compensar la mayor contracción producida, logrando un mayor grado de cristalinidad.

En nuestro siguiente artículo veremos algunos de los efectos a largo plazo del material cristalizado de manera inadecuada. Estos efectos reducen el rendimiento de una pieza de una manera que puede no ser evidente hasta que la pieza ha estado en servicio por un tiempo. Y la práctica lamentablemente es alentada por algunos proveedores de estos materiales de alto rendimiento.

Lea a continuación: Parte 6: manejo de material cristalizado.

CONTENIDO RELACIONADO

-

Plástico reciclado convertido en filamento para impresión 3D

El boom de la impresión 3D le confiere valor agregado al PET recuperado, que ahora puede ser utilizado para fabricar los filamentos para impresión. Una empresa en Holanda lidera esta innovación tecnológica, que además genera un importante impacto social.

-

El reciclaje de PET en México es caso de éxito

México tiene el acopio de PET más alto de Latinoamérica y es líder mundial en reciclado botella a botella grado alimenticio. Conozca algunos de los elementos que lo han hecho posible.

-

Impacto de la temperatura en las propiedades de los polímeros

Explore cómo la temperatura afecta las propiedades mecánicas de polímeros. Entienda el DMA y su relevancia para evaluar propiedades de carga.

.jpg;width=70;height=70;mode=crop)