¿Funcionan realmente los mantenimientos preventivos programados para sus moldes?

El verdadero mantenimiento preventivo reside en monitorear y contar con precisión los problemas y las acciones correctivas en el tiempo. ¿Usted lo está haciendo?

Parece una pregunta simple con una respuesta obvia. Sin embargo, la amplia gama de opiniones expresadas durante nuestros cursos de formación en mantenimiento del molde podría sorprenderlos. El ‘sentido mecánico común’ dice que, por supuesto, el mantenimiento preventivo (MP) funciona. ¿Por qué no? Entonces preguntamos: ¿En qué le ayuda a usted? ¿Elimina defectos en el producto o averías de los moldes? ¿Reduce los costos de mantenimiento y mano de obra? ¿Mantiene al OEM feliz? Así es que resulta que los beneficios reales del mantenimiento preventivo no son tan claros.

Durante nuestras discusiones sobre la estrategia de mantenimiento, preguntamos quiénes tienen un programa de MP estructurado y en ejecución. Normalmente, unas cuantas manos suben. Entonces preguntamos cuántos tienen una programación de MP que haya sido validada en el tiempo para ser efectiva, basada en las frecuencias de defecto de molde y la pieza, los costos y ciclos de acción correctiva, o alguna forma de odómetro.

Contenido destacado

Normalmente, no sube ninguna mano. Algunos talleres tienen tales programas, pero coinciden en que no se ha demostrado ser mucho más eficaz que una limpieza decente, e incluso que es una lucha lograr que se cumpla con el programa. Otros talleres trabajan el molde hasta que se rompe o hasta que se completa la orden para realzar el MP.

Para la mayoría, el MP programado se ejecuta cuando se detiene un molde después de un cierto número de ciclos o de piezas, y luego se limpia y engrasa. Rara vez se molestan en analizar las órdenes de producción anteriores, archivadas en gabinetes, en búsqueda de problemas repetitivos que generen defectos en el artículo o paradas no programadas.

Algunos talleres tampoco se toman el tiempo para revisar la última inyección, o tomar medidas sobre los sellos y/o ajustes para evitar proactivamente problemas. La profundidad o el nivel del MP se basa típicamente en lo que alguien piensa que el molde necesita. Es una decisión subjetiva en lugar de una basada en datos históricos de mantenimiento.

Debido a que hay tantas cosas que pueden detener la producción y / o causar defectos en el producto en cualquier momento, los talleres necesitan entender que las limpiezas regulares no lograrán la meta de todo moldeador de producir piezas de calidad de manera eficiente a tiempo. La conclusión es que los procesadores y los moldes tienen problemas que no pueden ser completamente resueltos a través de limpiezas programadas. Los moldes requieren más atención.

Así que si la limpieza regular no es la respuesta, ¿entonces, cuál es? El ingrediente crítico para el éxito radica en la capacidad de monitorear y contar con precisión los problemas y las acciones correctivas a lo largo del tiempo, siendo “el tiempo” el número de ciclos del molde o las piezas producidas. El rendimiento del molde no depende únicamente de que los moldes se limpien más a menudo, sino de la supervisión de defectos y problemas del molde para crear una lista viable de actividades en las que los usuarios puedan concentrarse en cuándo los moldes serán llevados para MP.

Es imperativo para la mejora continua que el taller pueda determinar con relativa facilidad y precisión sus principales problemas, debido a que hay demasiadas variables que se deben supervisar para ser continuamente eficaces. La estrategia de mantenimiento debe seguir agresivamente los problemas que detienen la producción.

Dónde empezar

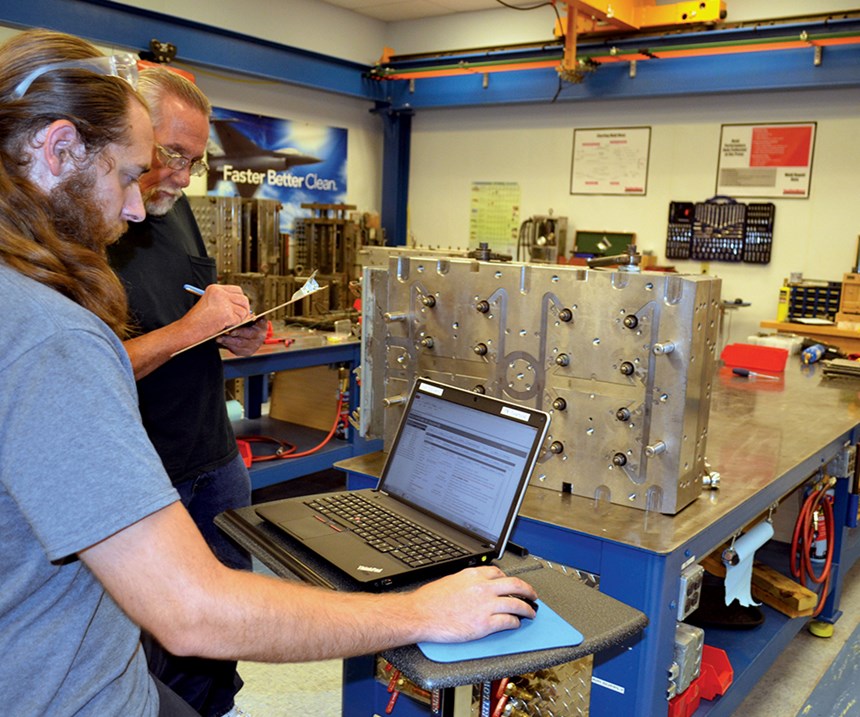

Muchas veces los talleres quieren mejorar el análisis de las causas, mientras que lo primero que deberían hacer es asegurarse de que están enfocándose en lo que realmente amerita su tiempo y esfuerzo. Cuando un molde llega a un banco para MP (o por cualquier razón) los técnicos de la reparación deberían utilizar ese tiempo para ampliar la base del conocimiento sobre ese molde.

Parte de una estrategia de mantenimiento centrada en la confiabilidad (el proceso utilizado para determinar el enfoque de mantenimiento más eficaz o para asegurar que los sistemas continúen haciendo lo que sus usuarios requieren) es identificar problemas en lugar de realizar ciegamente un PM sin estar al tanto de problemas históricos.

Comience por desarrollar una lista de razones por las cuales se detiene el molde. En un buen sistema de mantenimiento, esto consistirá en unas 30 razones clasificadas como "programadas" o "no programadas". Los talleres que usan formularios estándar de órdenes de trabajo probablemente ya han descubierto que el encabezado típico de orden de trabajo suele ser una declaración mecanografiada, lo opuesto a un término estándar.

Parte de la disciplina de la documentación está requiriendo que los responsables de la creación del programa de mantenimiento de moldes u órdenes de trabajo usen términos estándar que sean clasificables y medibles. Simplemente no usamos los datos como debemos. Por ejemplo, cuando un técnico de reparación escribe "arreglado", "hecho" o "completado" para una acción correctiva, esta información se puede ver a escala global, pero ¿qué se logra realmente? Esto genera una confusión en el mantenimiento en una escala global, desperdiciando tiempo, dinero y recursos en cuestiones repetitivas y otros defectos que se escurren sin ser notados.

La otra cara de "arreglado" son largas y sobredetalladas divagaciones de técnicos que tratan de hacer el mejor trabajo que pueden y dar a los técnicos posteriores un cuadro completo de qué tipo de mantenimiento era necesario y qué se le realizó al molde. El problema aquí es a menudo la falta de escritura técnica clara dentro de estas largas historias. Por lo general se escriben en un lenguaje no estándar, que requiere más tiempo en descifrar y genera que el siguiente técnico no obtenga todos los datos que necesita.

A continuación viene el conteo de clics del ratón, una técnica utilizada para medir el nivel "de incomodidad" de un sistema de mantenimiento. Cuantos más clics se requieran antes de que el usuario pueda finalmente acceder a la información necesaria, menos empatía sentirá por el programa. También tienen baja popularidad los fallos en la base de datos y los sistemas con velocidades lentas. Todos estos factores juntos generan entradas en el registro de mantenimiento del tipo “Arreglado”. Cuantos más clics sean necesarios, menos se utilizará el sistema.

No estamos tratando de desconocer todas las grandes características que se han agregado a los sistemas de mantenimiento electrónico a lo largo de los años, pero mientras los talleres sigan recopilando datos básicos de mantenimiento crítico con casillas de texto libre en vez de usar un lenguaje estandarizado, seguirán luchando para desarrollar métricas reales, medibles y ser verdaderamente proactivos.

Esa es la respuesta: desarrollar y usar términos estándares. Haga una lista de estos términos y expóngalos para que todos se familiaricen y los usen diariamente. Para crear los términos de las áreas principales se necesitarán una o dos reuniones con el personal de calidad, el gerente de producción y el taller de moldes, pero el tiempo gastado en esto será recuperado con datos más exactos y con la capacidad de clasificar y contar rápidamente entradas.

Esto también requerirá disciplina en el manejo de la información, pero permitirá que un taller genere objetivos y metas de defectos para todos los moldes y que aproveche el conocimiento acumulado sobre cómo funcionan sus moldes y qué mantenimiento se requiere para que funcionen de manera confiable y eficiente.

Una lista breve pero crítica de términos estándares incluye:

- Paradas del molde (programadas y no programadas)

- Categorías y términos de defectos (eléctricos, mecánicos, productos, procesos, mantenimiento, etc.)

- Términos de moldes (pines, bujes guía, interlocks, etc)

- Términos de acción correctiva (reemplazar, limpiar, volver a trabajar, fabricar, pulir, etc.)

Los costos de los moldes y la mano de obra deben estar asociados con cada defecto, lo que le permite al taller saber qué defectos generan mayor costo asociado a las acciones correctivas. La comprensión de los problemas que le impiden producir piezas de calidad a tiempo puede ayudar a desarrollar una lista de actividades en curso para publicar y asignar a los técnicos de reparación, en lugar de pedirles que apaguen incendios todos los días.

Este es el verdadero significado del mantenimiento proactivo. Sólo cuando el taller tiene un mejor entendimiento de lo que está deteniendo / retardando la producción y los costos reales del mantenimiento asociados al número de ciclos, puede crear instrucciones de trabajo de MP validadas y efectivas para sus moldes.

Si todo lo que hace es limpiar periódicamente y ejecutar MP en los moldes, entonces está dejando todos los defectos, paradas no programadas, altos costos de herramientas y de mano de obra, problemas de calidad y estrés general al Sr. Murphy, la alineación de las estrellas, las fases del Luna, los signos del zodiaco, en otras palabras... al azar. Ninguno de ellos funcionará tan eficazmente como el seguimiento de mantenimiento con datos precisos.

CONTENIDO RELACIONADO

-

Enfriamiento en inyección de plásticos: impacto del sarro y resina

El entendimiento de los factores que influencian el tiempo de enfriamiento es vital para optimizar el ciclo de inyección de plástico. Encuentre aquí una descripción breve de cada uno de ellos.

-

Arranque y paro en máquinas de moldeo por inyección: guía completa

Aprenda cómo realizar el arranque y paro en máquinas de moldeo por inyección de plásticos, así como montaje y desmontaje de moldes, siguiendo protocolos y prácticas recomendadas.

-

La importancia de las temperaturas de fusión y del molde

Explore cómo las condiciones de proceso, como la temperatura de fusión y del molde, influyen en las propiedades finales de los polímeros y piezas moldeadas.