Mantenimiento de los sistemas de canal caliente, paso a paso

Mejorar el plan de mantenimiento de un manifold requiere de habilidades específicas y del conocimiento de sus áreas de funcionamiento.

Trabajar en el manifold de distribuidor de un sistema de canal caliente requiere ciertas habilidades y entrenamiento debido a la expansión de las placas y de los componentes de acero por el calor. Si el técnico de la reparación y del molde no comprende y no puede explicar estos efectos, podría tener problemas con la mecánica, la seguridad y el procesamiento efectivo.

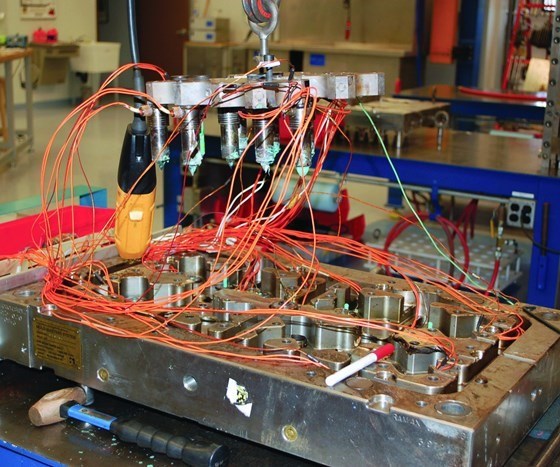

Desarrollar un mejor plan de mantenimiento para el servicio o reparación de un distribuidor requiere un conocimiento general de los sistemas de canal caliente. Ese conocimiento incluye elementos como los componentes del sistema (gates fijos o valvulados, calentadores, termocuplas, rutas de cableado), historial de mantenimiento, nivel de complejidad y las habilidades de mantenimiento requeridas.

Contenido destacado

Lo que es más importante, el mantenimiento adecuado del distribuidor depende de la comprensión de sus áreas de funcionamiento crítico (trayectorias de flujo, áreas de sellado, canales de refrigeración) y su relación dimensional con las cavidades (gates y puntas de la boquilla).

El primer paso al trabajar en cualquier distribuidor o manifold es identificar el objetivo del trabajo, el cual determina y verifica el plan de mantenimiento específico. Por ejemplo, ¿es un mantenimiento preventivo de rutina o un problema nuevo o repetitivo con un molde o una pieza? Cuando se trata de distribuidores, la pregunta más específica puede ser: ¿el mantenimiento preventivo se realiza en el momento apropiado? O bien, ¿la frecuencia del mantenimiento preventivo necesita un ajuste?

Una vez que el taller establece un objetivo y elabora una estrategia para un plan de mantenimiento, hay pasos generales de preparación, desmontaje y reensamblaje a seguir para el mantenimiento adecuado del canal caliente. Estos pasos son pautas generales cuando se trabaja en la mayoría de los sistemas. Siempre consulte con su proveedor de canal caliente las recomendaciones sobre las técnicas y secuencias adecuadas.

Guía de preparación

- Vaya al lugar de trabajo y verifique que las herramientas necesarias para respaldar el plan de mantenimiento están disponibles. Las herramientas necesarias incluyen calentadores, termopares, boquillas, puntas de boquilla, pines y bujes del pin.

- Confirme el tiempo de paro estimado con el departamento de producción / moldeo.

- Revise el historial de mantenimiento anterior para determinar el método más eficiente para el desmontaje del molde y del distribuidor. La mayoría de los distribuidores se retiran de la placa de retención del distribuidor en posición horizontal para una mayor seguridad y eficiencia, pero algunos se retiran más fácilmente en la posición vertical o de pie.

- Determine un procedimiento de extracción adecuado para la caja de control eléctrico (por ejemplo, con calentador de boquilla y cables de termocuplas conectados o desconectados individualmente) y el mejor método de desconexión para los cables del calentador del distribuidor (por ejemplo, desconectado del distribuidor o de la caja de control).

- Identificar las áreas críticas y las herramientas especiales que pueden ser necesarias para el desmontaje. Los ejemplos incluyen bloques espaciadores de madera para soportar el peso del distribuidor y evitar daños en las boquillas, tapas de goma para proteger las boquillas durante la extracción del distribuidor, cáncamos en vez de gatos de tornillo, un elevador manual en vez de elevador eléctrico y las manos de un técnico en vez de un martillo para la extracción de los pines de la válvula.

- Verifique la resistencia y posible cortocircuito de todos los calentadores y termocuplas con un ohmímetro antes del desmontaje, luego registre las lecturas. Para hacer esto más rápido, use un sistema portátil de prueba de canales calientes, como el Mold Checker de Fast Heat, que prueba los distribuidores para garantizar que las resistencias de todas las termocuplas y los calentadores están dentro del rango.

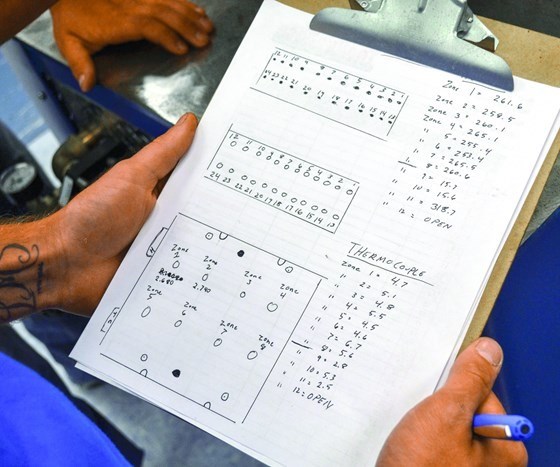

- Registre la posición de cada termocupla y calentador para verificar su conexión al pin correcto en los conectores eléctricos. Registre los resultados (vea la Figura 1).

Guía de desensamble

- Retire la placa "A" en un sistema de gate fijo (sin pin) para exponer las puntas de la boquilla antes de retirar la placa posterior de sujeción. Luego mida y registre la distancia desde la punta de la boquilla hasta la placa de boquilla (vea la Figura 2). Esta dimensión es crítica para la relación entre el gate y la superficie y puede ser la causa raíz en las piezas que sufren problemas de punto de inyección largo (como una punta de plástico que sobresale de la ubicación del punto de inyección). Esta dimensión también sirve como punto de referencia para garantizar que las boquillas están colocadas correctamente después de volver a ensamblar el molde.

- Si usa un controlador para verificar las resistencias y las termocuplas y si usa bloques espaciadores de madera, conecte a tierra el controlador eléctrico directamente al molde. Los bloques evitarán que el molde se aterrice a través del banco de acero, creando una situación “electrizante”.

- Cuando retire los pines de un sistema de gates valvulados, caliente las boquillas de 250 ° a 350 ° F (dependiendo de la resina). Esto facilita la extracción de los pines del sistema distribuidor, lo que evita la resistencia del plástico frío que puede dañarlos.

- Mueva los pines de cierre hacia atrás o hacia la posición abierta mientras están calientes. Esto evita daños en las delicadas puntas y los protege si la placa de cavidades se atasca en los pines guía y no se desprende uniformemente durante su extracción.

- Referencie cada punta a su posición inicial para un reensamblaje preciso, de modo que los pines de cierre se asienten (o funcionen) en un casquillo de válvula específico durante la producción.

- Maneje los pines de cierre con cuidado cuando los extraiga, cuando los ubique en un banco o en una canasta durante la limpieza, los seque, cuando los regrese al banco y cuando los vuelva a instalar en el molde. Un manejo descuidado creará abolladuras o doblará las frágiles puntas.

- Tome medidas de referencia adicionales de la placa del distribuidor al distribuidor o a cualquier espaciador de expansión ubicado en la parte superior del distribuidor antes de retirar los pernos que lo aseguran. Estas medidas ayudan a verificar que todo se volvió a ensamblar correctamente. Mida lo más cerca posible de las esquinas del distribuidor para determinar su planitud en relación con la placa del mismo. Si una o más esquinas varían en 0,010 pulgadas o más, es probable que el distribuidor no quede plano en las boquillas, lo que apunta a un posible problema en el ensamble.

- Limpie y rectifique un área antes de tomar cualquier medida. Esto ayuda a garantizar unas lecturas más precisas.

- Mida desde la parte superior del puente hasta la placa del distribuidor y hasta el distribuidor cuando un puente múltiple forma parte del sistema. Esta medida es útil durante el reensamblaje.

- Registre las rutas de cableado a través de las placas y use etiquetas de cables para identificar las posiciones correctas del calefactor y de la termocupla.

- Retire los pernos del distribuidor y levántelo cuidadosamente una vez se hayan tomado todas las mediciones y se hayan retirado todos los sujetadores de alambre. Si las boquillas están atornilladas a la placa, la extracción del distribuidor podría requerir una fuerza adicional para romper la conexión plástica entre las boquillas y los canales de alimentación.

- Documente este procedimiento con imágenes, ya que se pueden producir daños si las barras de palanca se atascan en el área incorrecta. Si las boquillas no están atornilladas a la placa de la boquilla, pueden permanecer unidas al distribuidor (Figura 3). En esta etapa, tenga extrema precaución para asegurarse de que las boquillas no se golpeen o se rompan, dañando las puntas. Algunos técnicos prefieren tirar del distribuidor mientras está caliente, lo que ayuda a romper la conexión de la boquilla / distribuidor. Use guantes apropiados y otros equipos apropiados cuando use este método.

- Limpie todas las herramientas con cuidado. No apile accidentalmente los pines de cierre y otros componentes delicados en una sola cesta de limpieza de acero.

- Asegúrese de que no haya plástico o residuos en los puntos de sellado ubicados en la unión de las vías de flujo de plástico.

Guía de reensamble

- Tenga cuidado al usar herramientas de latón, aluminio o cobre durante el reensamblaje, ya que se astillan o deslaminan fácilmente. Estas astillas pueden caer en áreas que causan problemas de sellado y fugas lentas.

- Use la herramienta adecuada para el trabajo para evitar una fuerza excesiva en el reensamble. Deténgase e identifique la causa de cualquier resistencia antes de acudir al “todopoderoso martillo”.

- Trabaje metódicamente durante el reensamblaje. No olvide instalar pernos, pines y espaciadores, de lo contrario tendrá que desmontar nuevamente el distribuidor. Recuerde que los distribuidores fallan por la forma en que los armamos, no por la forma en que los separamos.

- Preste atención a la retroalimentación de sus manos y herramientas. Por ejemplo, algunas de las causas principales de las fugas del distribuidor incluyen boquillas que entran apretadas en los orificios, distribuidores que se balancean (o no asientan de forma plana) después de ser reubicados en las boquillas y clavijas que no están alineadas o enganchadas correctamente.

- Apriete los pernos del distribuidor según las especificaciones del fabricante. Si no están disponibles, utilice la configuración de torque estándar para los tamaños de perno en cuestión. Utilice un patrón equilibrado de esquina a esquina si no está disponible un patrón recomendado por el fabricante (consulte la Figura 4).

- Use un producto antiagarrotamiento en las roscas de los pernos y debajo de la cabeza para evitar desperdicios en fuerza de torsión. Los técnicos a menudo pierden hasta un 30% de la fuerza de torsión para superar la fricción.

- Vuelva a calentar las boquillas para facilitar la instalación de los pines de cierre.

- Pruebe el distribuidor, los calentadores de boquilla y las termocuplas, con un ohmímetro o un sistema portátil de prueba de canal caliente antes de atornillarlo en la placa posterior de sujeción.

- Vuelva a verificar los calentadores y termopares en busca de cortocircuitos y problemas de conectividad después de volver a instalar y a apretar la placa de sujeción. Luego documente las lecturas.

- Asegúrese de que no haya variación de temperatura entre la placa de cavidades y la placa de la boquilla cuando instale una placa de cavidad en una placa de boquilla o trabaje en el distribuidor directamente en la máquina mientras cambia o limpia las puntas de las boquillas. Por ejemplo, una diferencia de 25 grados en la temperatura podría causar que la distancia de la línea central de las boquillas se descentre en 0,004 pulgadas de las 24 pulgadas en relación con las cavidades, lo que provocaría una desalineación entre las cavidades y las juntas de las boquillas. Esto dañará los sellos y causará fugas de plástico lentas y catastróficas.

- Documente todos los problemas durante el mantenimiento, como condiciones de cableado deficientes, puntos de pellizco de cable, conectores eléctricos desgastados, roscas y cajas eléctricas dañadas. Tome fotos en el camino para futuras referencias.

- Crear y usar manuales de mantenimiento para avanzar en la base de conocimientos del equipo sobre los métodos más apropiados, eficientes y seguros para usar cuando se trabaja en un sistema específico.

Aunque trabajar en distribuidores o manifolds calientes es un área de mantenimiento de moldes que requiere un poco más de conocimiento, concentración, paciencia y habilidades manuales; estas pautas generales de preparación, desmontaje y reensamblaje ayudarán a estructurar y simplificar un plan de mantenimiento de canal caliente. La clave es ser proactivo, crear un entorno en el taller basado en datos y fomentar la mejora continua en toda la sala de herramientas.

CONTENIDO RELACIONADO

-

Moldes, de vuelta a lo básico: resortes de compresión

Algunos talleres de moldes insisten en que todos sus moldes tengan resortes para devolver las placas de expulsión. Afortunadamente, hay muchos para elegir. Este artículo se centra en los resortes de compresión para moldes de inyección.

-

Cómo dimensionar compuertas, canales y bebederos, parte 3: compuertas de borde

Obtenga las dimensiones del bebedero y de las compuertas lo más cercano al tamaño ideal desde el primer intento.

-

La importancia de las temperaturas de fusión y del molde

Explore cómo las condiciones de proceso, como la temperatura de fusión y del molde, influyen en las propiedades finales de los polímeros y piezas moldeadas.