Resinas de polietileno: monomodales vs vimodales en empaques

Descubra las diferencias clave entre las resinas monomodales y bimodales. Impacto, aplicabilidad y sostenibilidad en la industria de empaques.

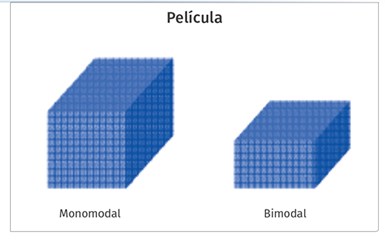

Monomodales y bimodales para película.

Ante un amplio abanico de opciones de resinas de polietileno para empaques rígidos y flexibles, un convertidor se pregunta constantemente cuál será la mejor opción para su aplicación.

Las resinas de polietileno destinadas a la industria de empaques flexibles están siendo mejoradas continuamente. Nuevos catalizadores y tecnologías buscan un control más efectivo sobre la arquitectura molecular del polímero. Como consecuencia, nuevas resinas de polietileno llegan al mercado y permiten una transformación más optimizada, además de incrementar propiedades mecánicas, ópticas y de barrera.

Contenido destacado

En aplicaciones de película de alto peso molecular, con una resina bimodal se pueden obtener mejores propiedades mecánicas como impacto de dardo y rasgo Elmendorf, así como la posibilidad de incrementar el contenido de reciclado/reprocesado o carbonato de calcio sin perder dichas propiedades mecánicas, lo cual permite un menor impacto ambiental y una reducción de costos.

Innovaciones en resinas de polietileno para empaques flexibles

La industria de empaques rígidos trabaja en tres grandes frentes para lograr los objetivos de reducir los costos y el impacto medioambiental de los empaques: reducción de peso, aumento de la incorporación de reciclado posconsumo y la utilización de un mismo material en todo el conjunto del empaque para facilitar su reciclaje.

Específicamente, la reducción de costo no puede ser confundida con la pérdida de calidad. El consumidor no vincula el empaque de su contenido. Por lo tanto, la percepción de una reducción en la calidad del empaque perjudica la percepción de valor del producto como un todo.

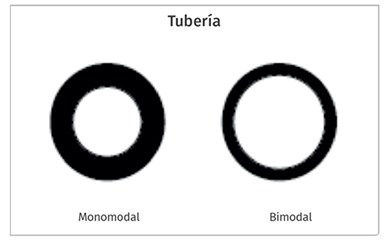

Monomodales y bimodales para tubería.

Dependiendo de la aplicación, un convertidor puede elegir entre una resina monomodal o bimodal. En tubería y soplado, una resina bimodal ofrece una mayor resistencia a la degradación por estrés ambiental, manteniendo una alta rigidez gracias a una mayor densidad. Esto trae como consecuencia tuberías con una vida útil superior, capaces de resistir mayor presión con un menor espesor de pared.

Diferencias entre resinas monomodales y bimodales

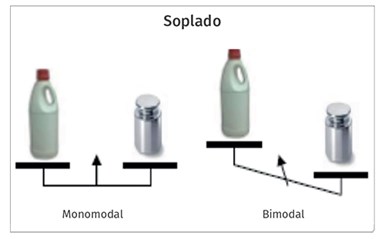

Para soplado de contenedores pequeños y aquellos de hasta veinte litros para productos químicos domésticos e industriales, así como para productos de higiene personal, gracias al excelente balance de ESCR, Rigidez y Resistencia al Impacto por Caída del PEAD bimodal, el convertidor podrá lograr una disminución de la pared del envase de hasta un 20%, manteniendo o inclusive incrementando su resistencia química, lo cual trae como consecuencia un envase más liviano, ecológico y económico.

Las principales propiedades de los polietilenos están directamente influenciadas por la densidad y los pesos moleculares. En polietilenos convencionales, cuanto mayor es la densidad, mayor será la rigidez y menores serán la Resistencia a la Fisuración en Medio Tensoactivo (ESCR) y Resistencia al Impacto.

Para el polietileno de alta densidad (PEAD), en particular, la distribución del peso molecular (DPM) es una propiedad fundamental que determina muchas propiedades del polímero, y por tanto sus aplicaciones. Está generalmente reconocido que la DPM de una resina de polietileno puede determinar principalmente las propiedades físicas, y en particular las mecánicas, de la resina y proporcionar moléculas de polietileno de diferente peso molecular puede afectar significativamente a las propiedades reológicas del polietileno como conjunto.

Hoy en día existen tecnologías de polimerización que permiten producir PEAD monomodal y bimodal con una arquitectura molecular diseñada para optimizar el rendimiento en las aplicaciones más exigentes.

Típicamente, las resinas monomodales de PEAD son fabricadas usando un catalizador en un solo reactor, esto genera una resina con una distribución de peso molecular amplia, donde las cadenas de bajo peso molecular son fáciles de procesar gracias a su baja viscosidad y donde las cadenas de alto peso molecular imparten las mejores propiedades mecánicas como rigidez, impacto y resistencia química, entre otras.

La resina polietileno bimodal de alta densidad fabricada en un proceso bimodal convencional, incluye homopolimerizar en un primer reactor un primer producto de polietileno a partir de etileno en presencia de hidrógeno y un catalizador de polimerización Ziegler-Natta, donde las cadenas de bajo peso molecular no incorporan el comonómero, lo que maximiza la cristalinidad, incrementando la rigidez de la resina.

Estas cadenas de bajo peso molecular mejoran la procesabilidad pero podrán ocasionar – en exceso - problemas como ceras y humo. Después continúa la reacción en un segundo reactor corriente abajo, conectado en serie, un segundo producto de polietileno a partir de etileno y un comonómero.

Las cadenas de alto peso molecular incorporan el comonómero y son las responsables de las mejoras en tenacidad, la resistencia al resquebrajamiento por tensión ambiental (ESCR) y en resistencia en fundido. En resumen, la arquitectura molecular de los polietilenos bimodales otorga a la resina un balance único de propiedades que son imposibles de alcanzar en los polietilenos de alta densidad monomodales.

Comprensión de la arquitectura molecular en polietilenos

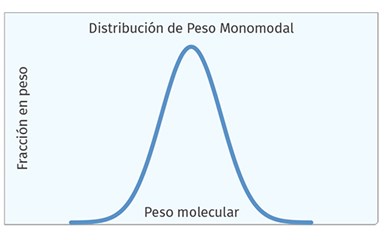

Distribución de peso monomodal.

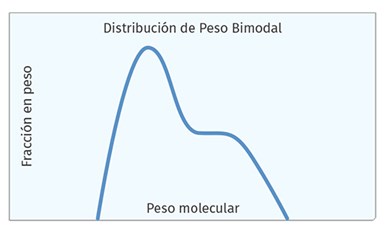

A través de la técnica de GPC (por sus siglas en inglés Cromatografía de Premiación en Gel), si encontramos una moda, es decir el valor con una mayor frecuencia en dicha distribución de peso molecular, la resina se cataloga como una resina monomodal. Si consecuentemente encontramos dos modas, serán catalogadas como bimodal y así consecutivamente.

De la misma manera, una resina monomodal y de distribución estrecha presenta ventajas en aplicaciones como monofilamento, donde las cadenas son orientadas rápidamente en una dirección, por lo tanto, si la mayoría tienen la misma longitud reaccionarán de manera similar lo cual permite una mayor tenacidad del filamento.

En lo que respecta al segmento de rotomoldeo, cadenas de la misma longitud tienen un punto de fusión similar, lo que le brinda una ventaja a las resinas monomodales ya que se plastifican de manera casi uniforme brindando una superficie sin imperfecciones. Un mecanismo similar ocurre en moldeo por inyección de pared delgada ya que en una resina monomodal la plastificación es más uniforme y la orientación de las moléculas en el molde es más sencilla.

Aplicaciones específicas y elección de resinas

Sin embargo, como bien dice el dicho “Para toda regla hay una excepción”. De la misma manera existen aplicaciones específicas donde no solo se deben de usar resinas monomodales o bimodales.

Monomodales y bimodales para soplado.

Tal es el caso de los grados de soplado para volumen grande, usualmente conocidos como alto peso molecular para soplo, donde las resinas monomodales de distribución ancha presentan un mejor desempeño, considerando que regularmente, el uso de una resina bimodal, trae como consecuencia una pérdida de productividad por su baja procesabilidad.

En los grados de inyección también puede variar la elección de una resina monomodal o bimodal dependiendo del grosor y complejidad de la pieza. Por ejemplo, para substitución de PP (tapas de dos piezas) en tapas para bebidas carbonatadas, se utiliza un grado de PEAD inyección bimodal porque tiene un excelente balance entre rigidez y ESCR y que no puede ser alcanzado por las resinas monomodales.

Distribución de peso bimodal.

Las tapas de una sola pieza fabricadas en PEAD bimodal organoléptico proporcionan grandes ventajas, no solo desde el punto de vista económico, sino también desde el punto de vista de sustentabilidad debido a los menores costos de energía y trabajo, dado que el proceso de fabricación tiene dos etapas menos. Esto las hace una alternativa excelente para el productor, el consumidor y también para el medio ambiente.

Por lo tanto, cuando se enfrenten ante el gran menú de opciones de resinas disponibles actualmente, la decisión puede ser más certera si es acompañada por la asesoría de especialistas en aplicaciones que puedan ayudarle a definir las características ideales para lograr el mejor producto.

CONTENIDO RELACIONADO

-

¿Cuánto dura el coronavirus en las superficies?

Investigadores observaron cuánto tiempo puede sobrevivir el virus en cartón, plástico y acero inoxidable, así como después de haber sido nebulizado y suspendido en el aire.

-

Síntesis y polimerización del PET: métodos y factores

Explore los diferentes métodos y factores en la producción de PET, desde la síntesis del monómero hasta la policondensación en estado sólido.

-

La importancia de la densidad en la selección de polietileno

En el polietileno, la densidad proporciona otro mecanismo para controlar las propiedades. No obstante, debe ser correctamente especificada.