Parte 2: la importancia de un tiempo de llenado consistente

Para hacer piezas idénticas, se necesita mantener constante el tiempo de llenado. En la parte 1 de esta serie, cubrimos el porqué. Ahora, en esta entrega, hablaremos del cómo.

El mes pasado, en la primera parte de esta entrega de dos partes, nos centramos en las razones por las que la viscosidad puede cambiar durante el moldeo por inyección. Debido a que la viscosidad es una variable, mantener constante el tiempo de llenado minimiza la influencia de estas variaciones y proporciona un proceso más estable y, por lo tanto, piezas más consistentes.

Si se maneja la misma velocidad de corte, las variaciones de viscosidad se pueden minimizar para proporcionar un proceso más consistente. Corrida a corrida, tiro a tiro, de verano a invierno y de máquina a máquina, mantenga el mismo tiempo de llenado y su proceso será más consistente.

Contenido destacado

Una vez que encuentre un tiempo de llenado que hace buenas piezas, es el tiempo de llenado de la vida útil del molde. Entonces, ¿cómo mantener ese tiempo de llenado? Hay diferencias de opinión en la industria. Algunos procesadores consideran que es su trabajo hacer ajustes a los cambios de viscosidad; sin embargo, ¿es realmente posible, plausible, o la estrategia correcta, esperar que un operador se pare en la máquina ajustando las variaciones de viscosidad? Prefiero la estrategia en la que la máquina se ajusta automáticamente a los cambios de viscosidad, algo así como un automóvil con el control de velocidad crucero. Si ajusta una máquina correctamente, proporcionará un tiempo de llenado constante. Para la mayoría de los procesos y máquinas, busco menos de ± 0.04 seg de variación. Esto no se aplica si tiene un tiempo de llenado de 0.06 segundos o un tiempo de llenado largo, así que use el sentido común para establecer este rango. Me atrevo a decirlo: ¡hacer un diseño de experimentos!

Cualquier máquina, de circuito abierto o cerrado, eléctrica o hidráulica, mantendrá constante el tiempo de llenado, siempre que se configure con un Delta P apropiado. Delta P es la diferencia entre la presión disponible en la primera etapa ajustada y el pico de presión durante la inyección o primera etapa de inyección. Esto, en combinación con el circuito requerido de "compensación de viscosidad", atenuará los cambios de viscosidad.

Para encontrar el Delta P apropiado para cada máquina (sí, varían), debe encontrar cuánto más alta es la presión ajustada o disponible para la primera etapa en relación a la presión máxima real durante la inyección. El principio es el mismo para máquinas eléctricas o hidráulicas. La presión ajustada o disponible debe establecerse por encima del pico de presión máximo (no de transferencia) durante la inyección. La presión máxima puede ser la misma que la presión en la transferencia, pero a veces no lo es, especialmente si utiliza un perfil de inyección. Para este procedimiento, debe poder leer el pico de presión máximo durante el llenado o la primera etapa. La pregunta es cuánto más alta debe ser la presión permitida o establecida en relación a la presión máxima para permitir que la máquina controle el tiempo de llenado.

El procedimiento Delta P

Una advertencia antes de entrar en el meollo de la cuestión: no intente esto sin el entrenamiento adecuado en la inyectora. Hay riesgos de seguridad para el personal y la posibilidad de dañar el molde o la máquina si uno no entiende el procedimiento correctamente. Este procedimiento implica el uso de altas temperaturas y presiones. Si en algún momento no está seguro de lo que sucederá, deténgase y busque ayuda.

- Lleve la máquina a condiciones de operación estable mientras moldea las piezas y siga todas las prácticas de seguridad apropiadas asociadas con la operación del molde y la máquina seleccionada. Asegúrese de poder leer la presión hidráulica máxima durante la primera etapa o etapa de inyección. Esta puede no ser la presión en la transferencia, especialmente si tiene un perfil de velocidades de inyección. La ubicación del dispositivo de medición de presión, el sensor o el transductor debe ser después de la válvula de control de flujo o directamente en el cilindro de inyección hidráulico (no cerca de la bomba). Para máquinas eléctricas, use la presión de inyección que se muestra en la pantalla apropiada. Además, asegúrese de que puede medir el tiempo desde el "inicio de la inyección" hasta cuando el tornillo alcanza su posición de corte (también conocida como transferencia o conmutación). Esta vez es el tiempo de llenado. Este temporizador debe contar y leer hasta por lo menos 0.01 seg. Asegúrese de que la máquina esté configurada para pasar de la primera a la segunda etapa a través de la posición del husillo.

- Asegúrese de que la parte no se pegue si hace una inyección corta. Asegúrese de que la pieza no se llena durante el giro del husillo. Esto puede suceder si el tiempo de sellado del punto de inyección es largo y la contrapresión es lo suficientemente alta como para empujar el plástico dentro del molde durante la rotación del husillo. Si un tiro corto se adhiere, use el desmoldante o lo que sea necesario para permitir la extracción fácil de la pieza. Se realizarán inyecciones cortas durante todo el procedimiento. Esta es una tarea de mantenimiento, no una tarea de desarrollo de procesos.

- Retire la segunda etapa (presión de sostenimiento o de empaque). Es decir, ajustar la presión de la segunda etapa muy baja, por ejemplo, a 15 psi (1 bar) hidráulico o 100 psi (7 bar) de presión sobre el material plástico. No ajuste el tiempo de espera a cero a menos que sea necesario. La desactivación de la segunda etapa eliminando el tiempo en el temporizador puede ocasionar daños al molde cuando vuelve a definir un tiempo a la segunda etapa o al temporizador de sostenimiento.

- Ajuste el temporizador disponible de la primera etapa durante al menos 3 segundos más que el tiempo de llenado actual. Esto garantiza que siempre haya suficiente tiempo en este temporizador para que el husillo alcance su posición de corte antes de que se agote el tiempo. Para este paso y para todo el experimento, tenga en cuenta: que es fundamental que todas las inyecciones sean cortas y que el husillo no esté golpeando. Se podrían producir daños en el molde, la máquina y / o el operador si no se asegura realizar inyecciones cortas con un poco de cojín.

- Anote el pico de presión máxima durante la primera etapa de inyección y compárela con el límite de presión de la primera etapa establecido.

- Disminuya el primer límite de presión establecido hasta que cambie (aumente) significativamente el tiempo de llenado. Yo establezco aproximadamente 1 segundo más si no es una pieza de pared delgada. Normalmente, esto será aproximadamente 400 psi (28 bar) por debajo de la presión máxima observada para la inyección en el Paso 5 para máquinas hidráulicas y aproximadamente 2500 psi (172 bar) por debajo del pico en máquinas eléctricas. Las inyecciones serán cortas, así que asegúrese de que puedan ser expulsadas. En este paso, está ejecutando deliberadamente con "presión limitada". Nota: Algunas máquinas sobrepasan significativamente el límite de la primera etapa ajustado o la presión disponible. Es decir, el límite establecido en la pantalla del controlador es más bajo que el pico de presión máximo real.

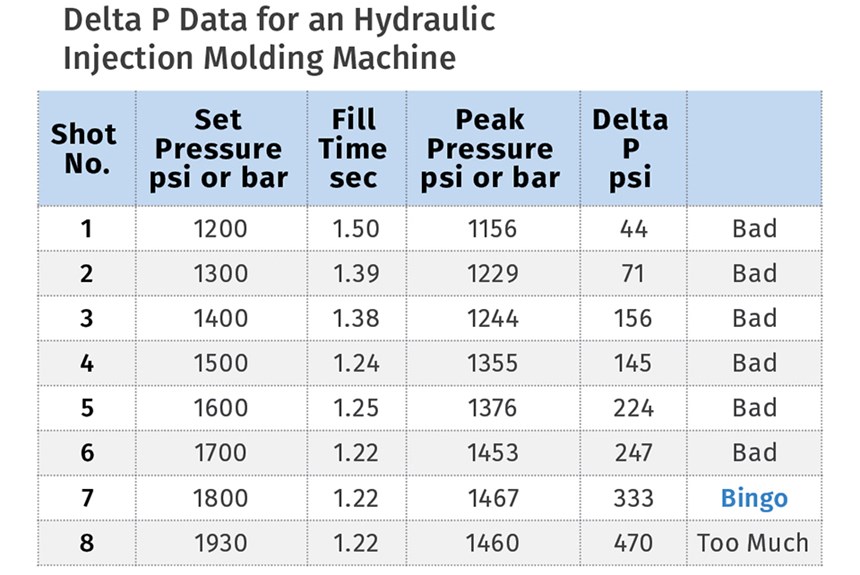

- Registre el límite de presión de la primera etapa, el tiempo de llenado y el pico de presión máxima durante la inyección. Ver tabla adjunta.

- Una vez que esté funcionando con presión limitada, aumente el límite de presión de la primera etapa de 100 a 200 psi (7–14 bar) para máquinas hidráulicas, o de 500 a 1000 psi (35 - 70 bar) para máquinas eléctricas.

- Repita el paso 8 hasta que se cumplan dos criterios a medida que aumenta la presión ajustada de la primera etapa o la presión disponible: A) El tiempo de llenado deja de reducirse y se vuelve constante; y B) el pico de presión máxima detiene su tendencia de incremento. Ese es el Delta P apropiado para esa máquina en particular. Tenga en cuenta que es posible que no encuentre el Delta P correcto, ya que es posible que la máquina no tenga suficiente presión de inyección disponible para establecer un Delta P. Recordatorio: para cada disparo, asegúrese de realizar una inyección corta con un poco de cojín.

Desarrolle una tabla de datos similar a la que tenemos aquí. La inyección etiquetada como “Bingo” muestra la cantidad mínima de Delta P requerida para esta máquina hidráulica. Tenga en cuenta que la presión hidráulica de 333 es significativamente más alta que la típica del 10% a menudo recomendada. En este caso es más del 25%. Además, no adquiera el hábito de ignorar este Delta P simplemente ajustando la presión permitida al máximo de la máquina. ¿Por qué? Si la presión ajustada es la máxima o significativamente más alta que el pico de presión máximo en un molde multicavidad, y una cavidad se obstruye accidentalmente debido a una punto de distribución frío ... ¿qué sucederá? La máquina llenará en exceso las cavidades restantes, generará flash, o como mínimo tendrá flash que limpiar.

Una vez que haya establecido el Delta P requerido para una máquina, coloque una nota en el controlador que indique qué es. Esto lo hace más fácil para los procesadores. Esperar que recuerden Delta Ps para 10, 20 o más máquinas es una locura. Además, debe verificar el circuito de compensación de viscosidad.

Conclusión: mantener constante el tiempo de llenado para producir piezas idénticas. Realice esto utilizando un Delta P apropiado y teniendo un circuito de compensación de viscosidad en funcionamiento. Deje que la máquina haga el ajuste para mantener el tiempo de llenado igual. Está diseñada para hacer esto, pero la máquina debe configurarse correctamente.

| Consulte aquí la parte 1 del artículo ‘La importancia de un tiempo de llenado consistente’ |

Acerca del autor

John Bozzelli

Es el fundador de Injection Molding Solutions (Moldeo Científico) en Midland, Michigan., un proveedor de servicios de capacitación y consultoría para moldeadores por inyección, incluyendo LIMS, y otras especialidades. Póngase en contacto con john@scientificmolding.com; scientificmolding.com

.jpg;width=70;height=70;mode=crop)