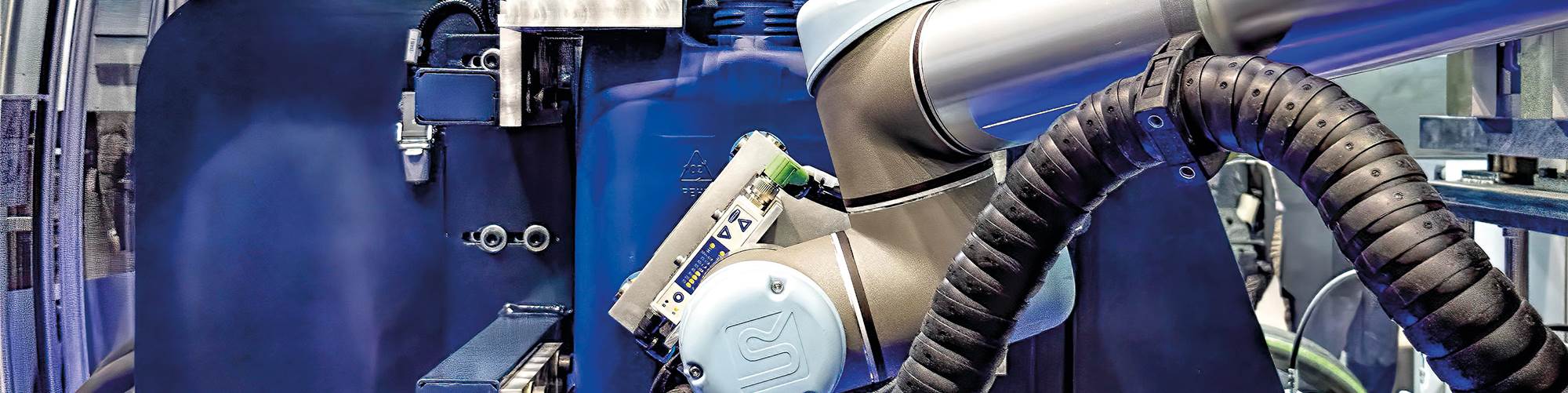

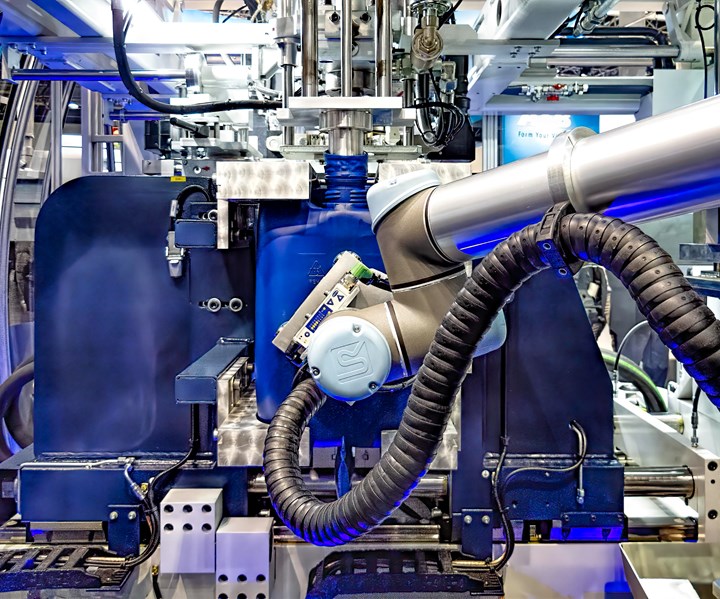

BBM de Alemania demostró en la feria K 2019 una nueva máquina de moldeo por extrusión-soplado totalmente eléctrica para bidones apilables. Dentro de la máquina instaló un robot colaborativo seis ejes, de Universal Robots, encargado de transferir piezas a una estación de corte.

Pocos años antes de que Plastics Technology llegara a México, nuestra publicación hermana en Estados Unidos comenzó a documentar los rápidos avances y penetración de los robots colaborativos en la industria de transformación de plásticos. En 2016 nos sumamos a esta “guardia tecnológica” y hemos sido testigos de cómo su rango de acción se amplió considerablemente, al pasar de sencillas tareas de carga y descarga, a asignaciones más complejas en IML, corte de rebabas, ubicación de insertos, inspección y grabados.

Sin importar la marca, el tamaño o el valor en el mercado, los cobots comparten desde su concepción una idea básica: aumentar la seguridad de los trabajadores, incrementar la eficiencia y reducir costos. Los procesadores de plásticos ya estaban acostumbrados a ver robots industriales en las ferias industriales —y los más sofisticados en sus propias plantas— en una configuración que además requería la inversión adicional en complejas celdas de producción en las que, encerrados en intrincados resguardos de seguridad, estos robots ejecutaban a la perfección sus asignaciones, pero con poca o nula interacción con sus compañeros de trabajo: los seres humanos.

Contenido destacado

Los robots colaborativos llegaron para diferenciarse por su capacidad para trabajar de forma segura en la proximidad de los seres humanos, sin necesidad de una cubierta de protección. Aunque no compiten con otros robots industriales de brazo articulado en términos de velocidad y precisión, los cobots además brindaron a la industria la posibilidad de adquirirlos a un costo asequible y de poder programarlos fácilmente, inclusive por los mismos operarios del piso de producción.

Para Manuel Sordo, director de Universal Robots para Latinoamérica, el robot colaborativo le trajo a la industria la posibilidad de automatizar áreas que no podían ser consideradas para este tipo de transformaciones en el pasado por la imprevisibilidad que muchas veces la automatización tradicional presenta.

“El brazo robótico tradicional representaba flexibilidad, pero hasta cierto punto porque ocupaba mucho espacio y la complejidad de su programación lo llevaba a que la gente prefiriera que no hubiese muchos cambios por lo costoso que sería volver a modificar todo. Cuando viene un robot que es colaborativo, que está a un lado de un operador, que el mismo operador lo puede programar, que puede hacer cambios en cuestión de minutos, eso empezó a tener una flexibilidad de poder automatizar áreas que antes por los cambios en los procesos, por los cambios en la manera que se estaban manufacturando, que cambiaba el tipo de pieza, etc, eran imposibles”, comentó.

Rethink Robotics, por ejemplo, presentó hace unos años a Baxter, un cobot que además de tener un sistema de visión frontal que detectaba la presencia humana, venía con una “cara” antropomórfica plasmada en una pantalla LCD, con dos ojos y una serie de expresiones, que indicaban tanto el “estado de ánimo” del robot como la dirección de sus movimientos. Una característica que para la empresa The Rodon Group, ubicada en Pensilvania, resultaba ser “reconfortante para los chicos de control de calidad, por ejemplo, cuando se visita la estación del robot por la forma en la que gira la cabeza indicando hacia dónde se dirige el brazo”.

YuMi, de ABB, es una solución robótica de colaboración para el ensamblaje de piezas pequeñas, con doble brazo que incluye manos flexibles, sistemas de alimentación de piezas, localización de piezas mediante cámara y control robótico.

Por su parte, ABB introdujo los robots colaborativos YuMI, una línea compacta, con dimensiones y movimientos similares a un humano, permitiendo que colaboradores humanos se sientan seguros y confiados, una característica que le hizo ganar el prestigioso Red Dot Award por ser el “mejor de lo mejor” en diseño.

Kuka Robotics inició su camino en 2013 con el LWR 5 (Robot Ligero) que hizo su debut en Fakuma 2015, en Alemania, donde aparecieron como parte de las máquinas de Arburg y Boy.

El primer cobot de Fanuc America fue el CR-35iA, un brazo de seis ejes que se describía como “el primero en la industria con carga útil de 35 kg (77 libras), un robot de colaboración con limitación de fuerza diseñado para trabajar junto con los humanos sin la necesidad de vallas de seguridad” y que ofrecía como opcional a integración de un sistema iRVision para que pudiera ver lo que estaba recogiendo.

| Le puede interesar: Añada valor y aumente la seguridad en la transformación de plástico y polímeros con cobots |

Universal Robots se unió a la lista de proveedores de cobots al introducir en 2014 sus UR5 y UR10 de seis ejes, y a partir de allí su crecimiento ha sido exponencial en el mercado. Según Manuel Sordo, la empresa crece a una tasa de 40% anual y esto se explica porque cada vez son más las compañías que están redefiniendo lo que entendían por automatización. “No es en el sentido de decir ‘vamos a suplir la mano de obra por máquinas’ porque eso no necesariamente significa incrementos en producción. Con la facilidad de programación que tienen los cobots no estamos diciendo que las empresas requieran una mano de obra mucho más calificada o altos niveles de ingeniería. Es enseñar una nueva herramienta a un operador, es una cuestión sencilla y de unas horas con la que además estás dotando a este trabajador de habilidades nuevas para que crezca junto con la empresa”, agrega.

En cifras concretas, un estudio realizado por Universal Robots indica que un operador, al lado de un robot colaborativo, es un 85% más productivo que si estuviera trabajando solo, o si el robot estuviera por su cuenta. “No solo estás hablando de una automatización sencilla, sino que es sumamente rentable y aumenta los niveles de producción”.

Así lo comprobó el moldeador AMA en Riverside, California (Estados Unidos), que invirtió en robots colaborativos hace varios años. Allí, los cuatro cobots de UR han asumido roles de ensamble que permiten que empleados más experimentados y cualificados se dediquen a funciones más exigentes.

Los proyectos asumidos por estos cobots han incluido operaciones como la de lijar y pulir, la inserción de anillos de selle, corte de rebabas, y el manejo y entrega de las piezas a los trabajadores, estaciones de soldadura, y unidades de prueba automáticas. "Hemos sido capaces de recoger ciertos aspectos de esos puestos de trabajo que eran altamente repetitivos o que requerían una tarea muy compleja", dice uno de los directivos del taller.

Ferias industriales: testigos de su evolución

En la NPE de 2015 se demostró la capacidad de los robots guiados por visión para jugar baloncesto o golf en miniatura lo que, llevado al mundo industrial, reflejaba sus capacidades para ubicar piezas en una banda transportadora y orientarlas para apilar y empacar.

La NPE de 2018 marcó un salto en lo que a automatización al pie de las máquinas se refiere. Los robots, tanto industriales y de grandes tamaños, como colaborativos, demostraron mayores capacidades y pidieron pista para ser introducidos en nuevas aplicaciones. Así fue evidente verlos exhibiendo sus capacidades en inspección, empaque, ensamble y fabricación en serie de productos usando termograbado, grabado láser, etiquetado de código de barras y circuitos electrónicos RFID.

Para lograr esa diversificación, las innovaciones tecnológicas fueron varias: velocidades más altas, herramientas de brazo más complejas, el uso de visión artificial para guiar trayectorias y mayor libertad en los ejes, todo para asegurar que los cobots pudieran entrar a apoyar trabajos como el moldeado de insertos o el etiquetado directo en el molde combinado con la extracción de las piezas.

Jim Healy, v.p. de ventas y mercadotecnia para Sepro America, señaló en ese entonces que “las aplicaciones de visión de hoy en día todavía se basan en soluciones personalizadas. El futuro seguramente traerá más simplicidad en conectar y operar (plug-and-play)”. Esto en 2020 ya es una realidad.

En su reporte sobre esta feria, Mattew Naitove, editor de Plastics Technology llamó la atención sobre el interés que los cobots estaban despertando en la exhibición y señaló que estos “se consideran adecuados para operaciones de recolección y colocación en operaciones posteriores al proceso de una máquina de moldeo, no para la extracción y colocación de partes de la máquina”.

El saltó se dio en la K 2019. Meses antes de la feria en Düsseldorf, Sepro Group, empresa especializada en la automatización industrial con experiencia en el sector plástico y Universal Robots (UR), especialista del mercado de los robots colaborativos, suscribieron un acuerdo para que Sepro Group integrara su mando “Visual” en los cobots de Universal Robots para ser utilizados en máquinas de moldeo por inyección en la industria del plástico.

Según se informó entonces, esta asociación garantizaba una reducción en el tiempo de desarrollo de procesos y una instalación más rápida, “lo que se traduce en operaciones de post procesamiento fáciles de implementar y de someter a prueba, así como sistemas de automatización llave en mano”.

En esta feria, en el campo de la robótica en general, se evidenció un avance en términos de potencia y velocidad, con robots que, con menos inversión inicial y menores costos operativos, menos espacio ocupado, menos protección de seguridad requerida y menos complejidad en la programación, se especializaban ahora en compuestos estructurales, IML y sistemas de cambio rápido de molde (QMC).

Por ejemplo, la empresa BBM de Alemania demostró en la feria K 2019 una nueva máquina de moldeo por extrusión-soplado totalmente eléctrica para bidones apilables. Dentro de la máquina instaló un robot colaborativo seis ejes, de Universal Robots, encargado de transferir piezas a una estación de corte, colocándolas hacia abajo para un golpe vertical, lo que hace que el flash sea más fácil de recolectar que si los contenedores se dejaran en posición vertical con un desbarbador horizontal estándar. Luego, el cobot colocaba los contenedores en posición vertical sobre una cinta transportadora.

Los visitantes a la feria K 2019 también vieron en acción al cobot Sawyer, en el stand de GeKu y HAHN Robotics, el cual puede ser usado en diversas aplicaciones en la industria plástica.

Nissei llevó a la feria una celda que moldeaba bases y copas de champán a partir de una bioresina de PLA transparente. La celda utilizó dos prensas de inyección y dos robots de entrada superior Yushin para desmoldar las piezas y llevarlas a una estación de ensamblaje. Allí, un cobot tipo SCARA de doble brazo de Kawasaki Robotics ensambló las dos partes y colocó las flautas terminadas en un transportador. El Kawasaki duAro funciona en colaboración gracias a una función de detección de colisión y una función de seguridad que ralentiza su movimiento cuando una persona ingresa a su espacio de trabajo.

Desarrollos recientes

Este año, Universal Robots anunció el desarrollo de una interfaz de máquina de moldeo por inyección (IMMI) compatible con los protocolos de comunicación EUROMAP 67 y SPI AN-146, lo que simplifica la integración cobot / máquina.

Este nuevo IMMI elimina la necesidad de una conexión cableada con E/S discretas y el desarrollo de un software de aplicación personalizado para mapear los puntos de que entran y salen de la máquina de moldeo por inyección. Los modelos más nuevos (fabricados en 2020) de los robots de la serie E que utilizan el IMMI ahora pueden simplemente conectarse y usar una interfaz estándar para comunicarse.

Citando una investigación de mercado que la compañía encargó, UR dijo en una conferencia de prensa virtual celebrada para anunciar al nuevo IMMI, que el 15% de todas las aplicaciones de cobots en 2020 estarán en moldeo por inyección, automatizando tareas como colocar insertos en moldes y mover piezas a través del proceso de post moldeo.

“Ha habido muchos avances respecto a nuestra tecnología y muchos de ellos se han dado no solo en la parte hardware, haciendo a nuestros robots mucho más aptos para todo tipo de aplicaciones industriales, sino también en la parte del software, y esto es en la interacción que tienen los robots con las máquinas inyectoras de plástico. Hemos logrado que la comunicación y la programación del robot con la máquina sea mucho más sencilla de modo que ya no se requiere el uso de una laptop y del conocimiento de ciertos lenguajes para lograr esa interacción entre máquina y robot”, explica Sordo.

Esto se traduce en que el cobot, dependiendo de ubicación, puede ingresar a la máquina a extraer las piezas después del moldeo, bien sea para ponerlas a enfriar o para un segundo proceso.

El panorama en México

Las últimas estadísticas presentadas por la Federación Internacional de Robótica (IFR por su sigla en inglés) indican que 384,000 unidades de robots industriales fueron desplegados en el mundo en 2018, un incremento del 1% comparado con 2017.

El continente americano, en su conjunto, adquirió 49,000 unidades en 2018, un 6% que el año anterior. México sigue estando entre los 15 principales países con mayores robots industriales instalados y, según los datos preliminares de la IFR, en 2018 ocupó la novena posición con 5,549 nuevas unidades.

Sin embargo, si se compara con los 6,356 robots industriales que compró México en 2017, el país registró una caída del 13%, siendo la primera en los últimos cuatro años y regresando así a los niveles de demanda de 2015.

Por industrias, la automotriz y la de electrónicos siguen encabezando la lista de principales usuarios de robots en el mundo, aunque en ambos casos se registró una caída en la demanda de los mismos en 2018. Por el contrario, hubo un crecimiento del 10% en los pedidos de robots para aplicaciones relacionadas con la manipulación y el trabajo de metal, del 24% en alimentos y bebidas, y del 7% en productos plásticos y químicos.

En declaraciones que recogió Plastics Technology México en 2018, Vicente Magaña, presidente y director general de ABB México, citó un estudio que ABB hizo en colaboración con The Economist donde, de 25 países analizados a la luz de tres tipos de políticas para incorporar la automatización (políticas de innovación, educación y mercado laboral), México quedó ubicado en la posición 23, y sus políticas de automatización inteligente fueron calificadas como “emergentes”.

“La automatización de procesos está en el centro de lo que conocemos como la Industria 4.0, la cual implica la integración de robots que sustituyan el trabajo humano en actividades repetitivas, de poco valor agregado, o en otras que pueden ser dañinas para los trabajadores mismos”, comentó Magaña.

Para Manuel Sordo, de Universal Robots, la tendencia a futuro es hacia automatizar tareas con robots colaborativos por los aumentos en productividad que estos traen. “Uno de los beneficios que ha traído la pandemia ha sido que muchas empresas se han dado cuenta que la automatización también tiene sus beneficios en términos de productividad. Más y más vemos cómo las aplicaciones de la robótica colaborativa van creciendo y, en específico, en el área de plásticos, hemos tenido buen crecimiento por la continua necesidad de la industria de alimentos y bebidas de continuar y, cómo el robot colaborativo está empezando a formar también parte de una solución a ese distanciamiento social requerido dentro las empresas”, puntualiza en directivo.

CONTENIDO RELACIONADO

-

Alpla Recycling inaugura planta de reciclaje de PEAD en Toluca

Con una inversión de 20 millones de euros, Alpla Recycling inauguró su nueva planta de reciclaje de polietileno de alta densidad en Toluca. Anuncian que en 2022 invertirán 20 millones de euros adicionales para duplicar su capacidad de procesamiento.

-

Cinco problemas en el moldeo por soplado de botellas de plástico PET

Lea aquí una guía rápida para resolver cinco problemas recurrentes en el procesamiento de botellas de PET. Cómo lograr la mejor distribución de la pared en una botella PET y otras soluciones para obtener envases más resistentes y duraderos.

-

Bases sobre el secado de resinas plásticas

Un secado adecuado y uniforme beneficia el procesamiento de resinas y ayuda a prevenir defectos en las piezas. Encuentre aquí una guía para entender los conceptos básicos de la deshumidificación de materiales plásticos, así como las cuestiones de estética y rendimiento que presenta un secado inadecuado.