La industria de los plásticos ha reconocido que tiene que producir de forma más sostenible si quiere satisfacer las necesidades de consumo de los usuarios finales y una legislación medioambiental cada vez más estricta en todo el mundo. El reciclaje desempeña un papel fundamental en el logro de este objetivo. Muchos procesos de transformación se enfrentan al reto de implementar el reciclaje a escala industrial con la máxima calidad.

Las nuevas esperanzas, como los plásticos biodegradables, no pueden satisfacer las grandes expectativas que se han depositado en ellos. Los productos de plástico solo se degradan en condiciones muy específicas. La educación de los consumidores sobre una adecuada disposición avanza con lentitud, y la industria de los residuos se esfuerza por explotar adecuadamente esta nueva corriente de materiales.

Contenido destacado

Especialmente en lo que respecta a empaques, los plásticos convencionales como el PET, el PE o el PVC seguirán sin competencia en un futuro próximo. Para reducir sistemáticamente los efectos sobre el medioambiente causados por el uso de plásticos, esta industria no tiene más remedio que volverse circular.

Para aumentar al máximo el porcentaje de materia prima secundaria transformada, es deseable que los residuos de plástico sean tan fáciles de procesar como el material virgen.

Para cualquiera de estos sistemas de reciclaje, el diseño mecánico del equipo debe adaptarse con el fin de cumplir los requisitos necesarios para el manejo de materiales ligeros (baja densidad aparente) y pesados (alta densidad aparente) y garantizar una dosificación adecuada.

Este artículo hablará sobre la evolución del reciclado y lo que un procesador debe tener en cuenta al evaluar su actual equipo de alimentación y la capacidad del equipo para controlar, establecer tendencias y reaccionar ante las variaciones del proceso. La disponibilidad de estos datos y su gestión, de acuerdo con las funcionalidades de la Industria 4.0, puede permitir al usuario final adaptarse a los futuros requisitos de fabricación que pueden incluir mayor trazabilidad, flexibilidad, adaptabilidad y eficacia general.

Desafíos de la alimentación de plásticos en el proceso

Una diferencia notable entre los materiales primarios y los secundarios puede tener un efecto importante durante la alimentación. Como prácticamente cualquier material de reciclaje, los residuos plásticos son heterogéneos en cuanto a tamaño, forma y densidad aparente. Por lo tanto, la elección correcta de la tecnología de alimentación es muy importante para garantizar un flujo óptimo del material a granel.

La tecnología de alimentación más apropiada para la aplicación debe ser tanto técnicamente adecuada como económicamente eficiente en términos de inversión y funcionamiento. Resulta útil confiar en proveedores que dominen diversas tecnologías y puedan así ofrecer el sistema de alimentación más apropiado para cada caso.

Algunos proveedores ofrecen, por ejemplo, alimentadores de banda con pesaje, vibratorios y de husillo, entre otros. Cada tecnología tiene sus propias ventajas, pero lo decisivo es el conocimiento del proceso que reúne los requisitos operativos y los procedimientos.

Alimentadores gravimétricos K-Tron, de Coperion, alimentan materiales en un proceso de compuestos.

Las extrusoras monohusillo, muy utilizadas en el reciclaje de plásticos, funcionan principalmente con alimentadores volumétricos, que solo son adecuados para alimentar materiales a granel con una densidad constante. Cuando se manipulan materias primas secundarias, las características del material a granel descritas antes pueden provocar rápidamente irregularidades en el comportamiento del flujo.

En cambio, las extrusoras de doble husillo ―utilizadas para mejorar la calidad de los plásticos secundarios― suelen funcionar con alimentadores gravimétricos, que funcionan con mucha más precisión y, gracias a la señal de peso, pueden reaccionar mejor a las fluctuaciones de la densidad aparente y del flujo de material (Fig. 1). Además, su rendimiento de alimentación está documentado con precisión.

Manipulación de materiales de difícil flujo

En algunos casos, la alimentación de materiales reciclados plantea interesantes retos a los proveedores de equipos de alimentación. Antes de elegir el alimentador adecuado es importante asegurarse de que el material podrá pasar por la tolva hasta el dispositivo de alimentación. Debido a las variaciones en el tamaño del material (Fig. 2), pueden producirse atascamientos o “agujeros de rata”.

El PCR tiene diferentes formas y tamaños, y estas variaciones pueden provocar la formación de atascamientos o “agujeros de rata” en el alimentador.

Las hebras de reciclados que se entrecruzan tienden a formar un puente por encima del dispositivo de extracción del tornillo y dar lugar a que el alimentador se quede sin material. El resultado final podría ser catastrófico para la integridad de la receta del producto y generar piezas fuera de especificación o con defectos. Para combatir este problema, los proveedores recurren a la agitación externa (Fig. 3).

En el caso de los alimentadores por pérdida de peso (LIW), la vibración externa, incluido el uso de vibradores estándar en las tolvas de alimentación, puede causar interferencias con la señal LIW si el sistema de control no filtra esta vibración. C

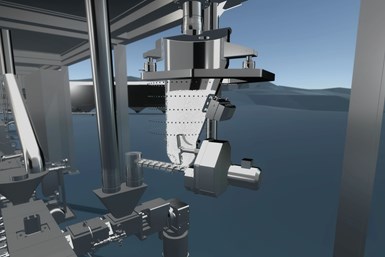

omo alternativa, existen algunas tecnologías de control nuevas que utilizan la vibración aplicada a la tolva, como el activador de sólidos a granel K-Tron ActiFlow, de Coperion (Fig. 4), que incluye un accionamiento externo conectado directamente a los controles del sistema de pesaje. Este accionamiento funciona a una frecuencia y amplitud variables en función del sistema de pesaje y control que detecta un flujo de material no uniforme por peso.

Fig.4. El activador de sólidos a granel ActiFlow se monta fuera de la zona del producto y requiere un espacio mínimo.

Este dispositivo en tiempo real activa la vibración externa solo cuando hay una alteración en la señal LIW, como en el caso de “agujeros de rata” o puentes de material. Este tipo de dispositivo de vibración “inteligente” también es autoajustable, ya que el controlador ajusta la frecuencia y la amplitud para compensar los cambios en el nivel de llenado de la tolva o el flujo de material, y así evita que se formen atascamientos o “agujeros de rata”.

Tecnología de alimentación

Los alimentadores de banda con pesaje son alimentadores gravimétricos relativamente sencillos y confiables, que ofrecen alta precisión y un control eficaz del proceso. Pueden alimentar de forma confiable grandes volúmenes de material a granel y materiales con propiedades de flujo variables, ya que pesan el material antes de la descarga y adaptan activamente la velocidad de la banda. Estos alimentadores son adecuados para procesar materiales reciclados con una densidad aparente fluctuante.

En muchas aplicaciones, el alimentador de banda con pesaje se combina con un alimentador de tornillo como sistema de prealimentación para suavizar el flujo de masa o para transportar de forma segura materiales que tienden a atascarse en la banda. Otra ventaja de estos alimentadores es que en muchas ocasiones suelen requerir menos espacio vertical que otros dispositivos. Muchos alimentadores de banda con pesaje están disponibles con bandas de silicona resistentes al calor para aplicaciones en las que el material a granel procede de un proceso con alta temperatura.

Si se alimentan materiales reciclados con pellets u hojuelas muy pequeños, o si se añade fibra de vidrio en los procesos de compuestos, los alimentadores vibratorios podrían ser una alternativa viable. Estos alimentadores están disponibles en varios tamaños con una selección de configuraciones de bandejas a elegir, adecuadas para la aplicación en cuestión y para transportar una amplia gama de materiales.

La ausencia de piezas mecánicas sujetas a desgaste es una ventaja para el funcionamiento continuo; los alimentadores vibratorios prácticamente no necesitan mantenimiento. Además, el material no sufre ningún impacto mecánico.

La clave del éxito en la aplicación es garantizar que el material fluya desde la tolva de extensión por encima del módulo de alimentación vibratorio sin que se forme un atascamiento o un puente.

Si se alimentan materiales reciclados con pellets u hojuelas muy pequeños, o si se añade fibra de vidrio en los procesos de compuestos, los alimentadores vibratorios podrían ser una alternativa viable.

Sin embargo, estas tecnologías son insuficientes para empresas que se dedican a utilizar las mayores cantidades de reciclado posible. Si el material presenta tamaños o formas muy irregulares, en determinadas circunstancias debe utilizarse un alimentador de tornillo, generalmente con un solo tornillo. El tornillo giratorio del alimentador transporta y alimenta el material desde una tolva al proceso que se encuentra debajo. Mediante el tornillo y el agitador horizontal se garantiza un flujo de masa uniforme. Los alimentadores de tornillo están disponibles en varios tamaños y configuraciones.

Hay que diferenciar entre la alimentación con un solo tornillo y la alimentación con dos tornillos. Ambas formas están disponibles en diseños gravimétricos y volumétricos. Los alimentadores de doble tornillo, en particular, también se aplican en un punto posterior de la cadena de valor, por ejemplo, en la elaboración de compuestos. En este caso, la tecnología se distingue por la alimentación precisa de materiales más finos, perfecta para los aditivos. Gracias a la alta precisión de la tecnología de pesaje correspondiente y de los algoritmos de control, los materiales adicionales se introducen con exactitud en el proceso según la receta, y la calidad del producto final se optimiza constantemente.

El controlador del alimentador

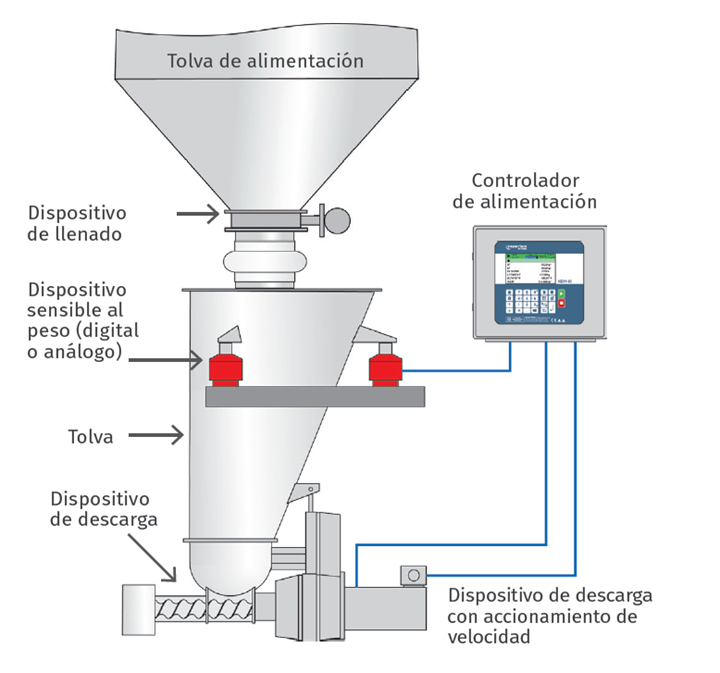

Si su proveedor de equipos de alimentación le ha recomendado una solución de alimentación adecuada, ahora podemos entender el funcionamiento del sistema. Antes de hablar de las mejoras tecnológicas y de la información que se puede obtener del alimentador, es importante entender los principios básicos de funcionamiento. El alimentador LIW consta de una tolva de alimentación, un dispositivo de llenado, un dispositivo de descarga con un accionamiento de velocidad variable, un dispositivo de detección de peso (digital o analógico) y un controlador. El operador del alimentador establece la velocidad de alimentación del material (setpoint) y envía información al controlador del alimentador (Fig. 5).

FIG. 5 El alimentador LIW consta de una tolva de alimentación, un dispositivo de llenado, un dispositivo de descarga con accionamiento de velocidad variable, un dispositivo de detección de peso (digital o analógico) y un controlador. Un operador del alimentador establece la velocidad de alimentación del material (setpoint) y envía información al controlador del alimentador.

Cuando el alimentador está en funcionamiento, el dispositivo de descarga extrae el material de la tolva de alimentación y lo dosifica al proceso posterior. El dispositivo de detección de peso informa continuamente el peso del material en la tolva (peso neto) al controlador.

El controlador calcula una tasa de alimentación real basada en la pérdida de peso neto, la compara con el valor configurado y aumenta o disminuye la velocidad de accionamiento del dispositivo de descarga para acelerar o ralentizar el cambio de peso neto (la pérdida de material en la tolva) para que la tasa de alimentación coincida con el valor configurado.

Para evitar interrupciones en la alimentación, el controlador ordena periódicamente al dispositivo de llenado que vuelva a llenar la tolva de alimentación con material.

Durante el momento de llenado de la tolva, la señal de peso neto de la tolva aumenta, por lo que no puede utilizarse como señal de control para determinar la cantidad de material que se suministra al proceso. Con el propósito de compensar esto, el alimentador LIW funciona temporalmente en modo volumétrico durante el llenado.

El controlador del alimentador puede integrarse en un sistema de control de procesos que supervise todos los alimentadores y otros equipos de su proceso. La siguiente información explica cómo los datos recogidos por el alimentador LIW pueden ayudarle a detectar problemas en el proceso con antelación, garantizar la calidad del producto y detectar errores de configuración antes de la puesta en marcha.

Mejorar la productividad mediante el rendimiento del alimentador

La capacidad del alimentador LIW para recoger datos de proceso en tiempo real puede ayudarle a detectar pequeños problemas antes de que se conviertan en grandes. Los controladores avanzados de hoy pueden incluir la comunicación a través de una amplia variedad de protocolos, y algunos incluso incluyen Ethernet integrada y módulos wifi opcionales.

Los controladores más recientes pueden almacenar registros de datos históricos durante un largo periodo. Estos datos incluyen la tasa de alimentación, el peso neto y la relación entre la velocidad de accionamiento y la tasa de alimentación (denominada factor de alimentación). Algunos proveedores pueden, incluso, proporcionar hasta seis meses de almacenamiento de datos dentro de su sistema estándar de proveedores de fábrica.

Sobre el autor

John Winski

Director de ventas de Coperion K-Tron, Sewell, N.J., es responsable de las ventas en América de alimentadores, transporte neumático y sistemas de ingeniería. Tiene 32 años de experiencia en Coperion K-Tron y ha ocupado puestos como ingeniero de servicio, ingeniero de proyectos y director regional de ventas. Contacto: (856) 589-0500 jwinski@coperionktron.com; coperion.com.

CONTENIDO RELACIONADO

-

¿Cuánto dura el coronavirus en las superficies?

Investigadores observaron cuánto tiempo puede sobrevivir el virus en cartón, plástico y acero inoxidable, así como después de haber sido nebulizado y suspendido en el aire.

-

Mejores prácticas para evitar problemas en el peletizado

Encuentre aquí una guía rápida sobre cómo mantener su línea de peletización produciendo material de calidad.

-

La importancia de la densidad en la selección de polietileno

En el polietileno, la densidad proporciona otro mecanismo para controlar las propiedades. No obstante, debe ser correctamente especificada.