Los orígenes de la empresa se remontan a un sueño de emprendimiento de los esposos Naum y Maya Royberg, quienes escaparon de la antigua Unión Soviética y llegaron a Texas en 1978.

Precision Group es un experimentado fabricante de moldes, con capacidad de brindar soluciones que van desde el concepto y el diseño de un producto, hasta todo lo relacionado con el molde e, inclusive, la producción de piezas plásticas para los mercados médico, automotriz, aeroespacial, energético, electrónico y de consumo. Aunque hoy sus clientes son importantes compañías que se encuentran en la lista Fortune 500, ha construido su propio camino con gran esfuerzo para llegar a este lugar.

Los orígenes de la empresa se remontan a un sueño de emprendimiento de los esposos Maya y Naum Royberg, quienes escaparon de la antigua Unión Soviética y llegaron a Texas en busca de libertad y bienestar. La idea, que comenzó en el garaje de su casa, hoy se extiende a cuatro ubicaciones: dos en Texas y dos en suelo mexicano. Con su más reciente inversión, un taller en Monterrey, los Royberg apuestan por globalizar aún más su operación y estar preparados para el auge de la manufactura que se espera en México.

Contenido destacado

Plastics Technology México tuvo la oportunidad de visitar sus oficinas corporativas en San Antonio, con el fin de conocer de primera mano sus capacidades tecnológicas, su cultura empresarial y sus planes de expansión para atender a sus clientes desde la República Mexicana. Su estrategia se sustenta en el trabajo con tecnología de punta y el desarrollo del talento humano. Esta es su historia.

La construcción de un sueño

Los esposos Maya y Naum Royberg llegaron a Estados Unidos hacia 1978. Jóvenes y con una pequeña hija de cuatro años, se aventuraron a huir de Ucrania, en plena represión política. Tras un recorrido de peligros e incertidumbres, como se ve en las películas de la época de la Cortina de Hierro, el destino los llevó hasta San Antonio, Texas. Sin saber inglés, y con tan solo 200 dólares en los bolsillos, comenzaron a trabajar en diferentes compañías y en varios turnos. Siguieron años de esfuerzo por aprender el idioma y lograr el sustento, hasta que hacia 1985 vieron el momento de dar el siguiente paso.

Instalaciones de Precision Group en San Antonio, Texas. En la foto, Maya Royberg, CEO y propietaria de Precision Group; y Diana Grinman, gerente de enlace internacional

“Siempre habíamos alimentado el sueño de ser emprendedores y fundar un negocio en el que pudiéramos depositar los conocimientos técnicos de Naum y volcar en la construcción de algo propio toda nuestra capacidad de trabajo. Entonces decidimos que esto era lo que queríamos hacer, y empezamos en el garaje de nuestra casa. Mi esposo hacía bocetos y diseños de moldes, y yo tenía dos empleos para apoyar a la familia financieramente. Cuando emprendimos esta aventura sabíamos que iba a ser difícil, pero también emocionante por lo que podríamos conseguir. Y así fue”, comentó Maya Royberg, CEO y propietaria de Precision Group.

Maya recuerda que el primer molde que desarrollaron fue para una pareja de emprendedores, como ellos, que venía de Austin. “Traían un presupuesto limitado, pero para nosotros era una gran oportunidad. No habían encontrado a nadie que pudiera hacerles el molde por el precio que ellos buscaban y nosotros lo hicimos. Con esta colaboración, tanto ellos como nosotros pudimos comenzar a hacer negocios. Aún hoy tenemos guardada la pieza que se fabricó con ese molde”.

Un año más tarde, la presión de sus vecinos, que no querían una operación comercial cerca, los llevó a rentar una pequeña bodega en un parque industrial. A medida que sus capacidades y reputación aumentaban, también crecía su base de clientes. Así, hacia 1990 expandieron sus operaciones y establecieron un nuevo taller en La Feria, Texas. Al año siguiente aumentaron su área de operación en San Antonio a unos 900 metros cuadrados, lo que les permitió ofrecer más servicios a la industria automotriz.

Poco después, 1995 resultó un año de gran movimiento: expandieron nuevamente la sede de San Antonio, con lo que alcanzaron unos 2,000 metros cuadrados y sumaron otras capacidades. Asimismo, sentaron pie en suelo mexicano con la apertura de un taller en Reynosa, Tamaulipas. “Esta decisión fue motivada por clientes de maquila para la industria automotriz, que requerían nuestros servicios de ese lado de la frontera. Con las maquiladoras, la demanda de manufactura creció exponencialmente y allí estábamos para atenderla”.

En 2005, Precision Group dio otro gran paso hacia la construcción de su identidad actual con la creación de su división de moldeo de piezas plásticas in-house. Al sumar el moldeo por inyección a su oferta podían darles a sus clientes una solución integral del concepto a la pieza. “Al ser fabricantes de moldes y además apoyar a nuestros clientes con reparaciones de molde, le dije a mi esposo que la clave sería tener toda la operación llave en mano. Así no tendríamos que enviar los moldes a otro lugar para pruebas, sino que podríamos hacerlo en nuestra planta”, comentó Maya.

Precision Group tiene la capacidad de brindar soluciones que van desde el concepto y el diseño de un producto, hasta todo lo relacionado con el molde e, inclusive, la producción de piezas plásticas.

No fue una decisión fácil. Estaba el temor de que sus clientes pudieran verlos como competidores en el segmento de moldeo, pero no fue así. Se convirtieron en lo que se puede denominar un one-stop shop. “Al tener máquinas inyectoras, nuestro servicio en fabricación de moldes adquirió un valor agregado para los moldeadores y, por otro lado, aquellos clientes que quisieran contratar el molde y la fabricación en una sola parada podían hacerlo con nosotros”.

Comenzaron con pruebas y validaciones, luego siguieron producciones pequeñas, hasta que en 2014 destinaron un área dedicada a moldeo dentro de la planta para atender requerimientos de mayor envergadura. En 2019 obtuvieron las certificaciones ISO para fabricación de componentes plásticos moldeados para dispositivos médicos.

El hito más reciente es el de 2021: en enero pasado concretaron otro movimiento estratégico con la apertura del taller en Monterrey, Nuevo León, bajo el nombre de Prodmash.

Tecnologías y talento para ir del concepto a la pieza

“Todo inicia con la tecnología, que es una prioridad para nosotros. Fuimos los primeros en Texas en traer a San Antonio un centro de mecanizado de cinco ejes hace más de 10 años. Cuando vamos a adquirir una nueva tecnología hacemos una evaluación profunda para conocer lo que el sistema está en capacidad de hacer y aportar. Luego, nos aseguramos de entrenarnos, educarnos y prepararnos para poder utilizarlo en su nivel más alto. Siempre quisimos diferenciarnos de otras empresas mediante el uso y la aplicación de la tecnología. Ir a la vanguardia trae el reto de la educación y el entrenamiento, pero nosotros lo entendimos y así operamos”, aseguró la directiva.

Maya y Naum Royberg son visitantes asiduos de ferias industriales de maquinaria, en donde han podido conocer las nuevas tendencias y dar el paso para entenderlas, adquirirlas y manejarlas. Cuando iniciaron en el negocio los diseños se hacían en bocetos y dibujos, pero todo ha cambiado y ellos han seguido su instinto de avanzar en este sentido, conforme lo hace la tecnología.

La directiva recuerda que, alguna vez, cuando la compañía estaba en sus inicios, un gerente de compras de una empresa del ramo automotor, con quien ya trabajaban en varios proyectos, les pidió implementar un software de simulación en 3D. “Era muy costoso y no conocíamos esa aplicación, pero era la oportunidad de generar más negocios. Así que tuvimos que saltar ese obstáculo y tomar el riesgo. Compramos el sistema, nos entrenamos para trabajar con él, y eso nos dio ventaja competitiva con otros clientes. Esos pasos hay que darlos”, comentó Maya.

“Nuestro equipo utiliza las mejores herramientas de diseño disponibles para captar las ideas que traen los clientes. Todos los aspectos del diseño se capturan en un único modelo maestro CAD en 3D creado por los diseñadores de nuestro departamento de herramentales. El software crea una definición de producto 3D completa y permite una simulación que evalúa los problemas de productividad mucho antes de que se fabrique un prototipo”.

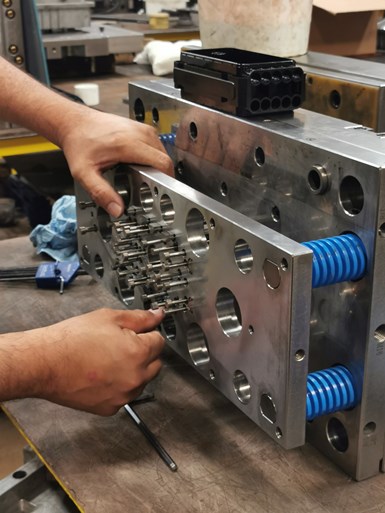

Hoy, sus capacidades de fabricación de moldes abarcan complejos trabajos de mecanizado para clientes de talla mundial e incluyen mecanizado directo, torno CNC de cuatro ejes, mecanizado CNC de alta velocidad de cinco ejes, electroerosión por hilo y EDM. La empresa tiene también capacidad de proveerles a sus clientes un “molde rápido” o prototipo, fabricado en aluminio, para que tengan una idea más precisa de la apariencia de los productos finales antes de ir a producción.

Para el moldeo por inyección disponen de máquinas eléctricas equipadas con robots que les permiten una operación limpia y automatizada. Las operaciones secundarias incluyen ensamblaje semiautomático, decoración en el molde, tampografía, soldadura ultrasónica, sobremoldeo y servicios de ingeniería.

Maya Royberg tiene un lugar especial en las instalaciones de Precision Group destinado a conservar reconocimientos y piezas para sus clientes, de todos sus años en el mercado.

Otra división de Precision Group que tiene suma importancia en la estrategia de la compañía es el servicio de mantenimiento y reparación de moldes para industrias tan demandantes como la aeroespacial, la automotriz y la de línea blanca. En su arsenal de reparación cuentan con el sistema de soldadura láser de precisión HTS, que permite soldaduras extremadamente precisas, de hasta 50 micrones. “Este sistema es esencial para reparaciones de la cavidad o del núcleo del molde. Se hace la soldadura, en frío, con el mismo acero del molde, y puede efectuarse con dimensiones más delgadas que un cabello. La operación es tan precisa que se requiere un microscopio. Esto permite acelerar los tiempos con respecto a métodos tradicionales. Actualmente, cada taller tiene una soldadora laser y la más nueva está en Monterrey”, comentó la CEO.

Asimismo, Precision Group ofrece a sus clientes programas de mantenimiento preventivo de moldes, que permiten coordinar de manera programada una revisión y ajuste del molde antes de que se presente una falla. “Si hay una falla inesperada, el cliente pierde dinero por el tiempo que su producción se detiene y el molde no produce en la máquina. Al hacerlo programado, esto se evita”.

Una fortaleza que destacan es que sin importar si el reto, se trate de reparación o fabricación de moldes o de inyección de plástico, todas sus sedes en Estados Unidos (San Antonio y La Feria) y en México (Reynosa y ahora Monterrey) operan de manera coordinada. “Somos una sola compañía, en la que los equipos trabajan transversalmente en cuatro instalaciones, pero como si fuera un solo techo”.

La apuesta por México

En México, los Royberg ven futuro. Desde la sede de Reynosa atienden el dinámico mercado para maquila en la frontera, pero ven la gran oportunidad de adentrarse más al interior en suelo mexicano para subirse a lo que será la ola de manufactura que se espera en el país, producto de la tendencia de nearshoring, mediante la cual grandes multinacionales buscan tener la manufactura de sus productos más cerca de sus corporativos. “Varios de nuestros clientes están posando sus ojos en México, pero también varias empresas mexicanas requieren la cercanía de un proveedor con las capacidades y destrezas que ofrecemos. Tenemos la certeza de que nuestra labor tendrá mucho más reconocimiento y alcance, con México como plataforma. El plan a cinco años luce muy bien”, comenta Maya con emoción.

Aunque la pandemia retrasó los planes de arrancar la operación en Monterrey, ellos mantuvieron firme su propósito, y en enero de este año iniciaron actividades.

“Ante una crisis, todo el mundo se repliega, pero este era el momento para invertir. Instalar un taller toma tiempo. Hay que encontrar el edificio, instalar la grúa, hacer el acondicionamiento, comprar maquinaria y mucho más. Pudimos aprovechar este tiempo para prepararnos y así, cuando llega la reactivación de los negocios, ya estamos listos para brindar servicios. Vamos adelante de la curva”.

En la actualidad ya trabajamos con varios clientes de la industria automotriz en reparación y mantenimiento de moldes, pero la idea es llevar paso a paso el taller de Monterrey hacia las capacidades de fabricación de moldes y moldeo por inyección. “Hoy podemos brindar el servicio desde nuestras otras sedes, pero la idea es hacerlo localmente, con la misma calidad”, comenta Maya.

Uno de los retos en los que trabaja Precision Group para el desarrollo de Prodmash, nombre con el que opera en Monterrey, es el desarrollo de talento humano y la transferencia de tecnología. “En Monterrey tendremos las mismas tecnologías que tenemos en San Antonio. Ahora estamos en una fase de entrenamiento y preparación de personal. Varios de nuestros ingenieros han viajado para enseñar la operación de sistemas y equipos. De Monterrey también han venido a San Antonio. Sin embargo, necesitamos más educación, por lo que tenemos previsto establecer alianzas con escuelas técnicas en México para avanzar en este sentido. Hay que invertir en la gente con miras al futuro. No es solo tener la mejor tecnología sino también la mejor gente, la más preparada, para que pueda operarla”.

Los Royberg aseguran que en todas sus sedes han buscado replicar la cultura que caracteriza a Precision Group. “Somos una empresa familiar. Nos preocupamos por la gente y por su bienestar. Encontrar esta vocación nos dio un propósito y un futuro. Aun desde cuando estábamos en el garaje, nuestra meta fue crear un buen lugar para que las personas quisieran trabajar. Mi esposo, un gran conocedor de este campo, disfruta de educar a la gente y ayudarla a alcanzar el siguiente nivel. Le gusta compartir sus conocimientos en tecnología. Durante años nos hemos educado y pasado ese conocimiento a nuestros colaboradores, que están orgullosos de su trabajo y de lo que hacen. Y esa visión prevalece en todos los proyectos que emprendemos. En México, nos emociona llevar parte de lo que somos y hacer algo que represente oportunidades de educación, desarrollo, profesión y futuro”.

Maya concluye la entrevista con una frase: “México es una estrella brillante. Con un gran potencial en su gente, en la manufactura y en todos los niveles de desarrollo. Solo puedo decir que estamos felices de formar parte de esta gran revolución”.

Clientes de clase mundial

Los Royberg definen sus moldes como complejos, tanto geométrica como dimensionalmente, para varias industrias. De ahí que sus clientes estén en los sectores más demandantes. Tuvieron oportunidad de trabajar en un componente para un proyecto de la NASA, así es que puede decirse que sus moldes y piezas han llegado hasta el espacio. “El conocimiento y la capacidad de desarrollar estos proyectos es un trabajo en equipo. No es algo que sucede de la noche a la mañana, sino un proceso que toma tiempo. Además, la cooperación con el cliente resulta esencial para compartir información y fabricar el molde con todas las especificaciones que requiere”.

Un caso es el de una reconocida compañía estadounidense de instrumentación científica y consumibles, que acudió a ellos para fabricar un molde destinaría a producir una pieza con una resina altamente aditivada. “Nuestro conocimiento integral nos permitió trabajar con ellos en el desarrollo del molde y considerar las variables de encogimiento de una resina tan particular. Esto era indispensable en el diseño del molde”.

Ahora, durante la pandemia, fueron catalogados como parte de las cadenas de producción para actividades esenciales. En tiempo récord trabajaron con una gran compañía multinacional para el desarrollo de los componentes plásticos en los kits de prueba para el diagnóstico de COVID-19. “Rápidamente acomodamos las necesidades de herramentales, mantenimiento y reparación, para apoyarlos”.

Una aplicación que ilustra muy bien su capacidad integral para brindar una solución llave en mano, del concepto a la pieza, fue para un cliente de la industria farmacéutica, que tenía un proyecto destinado a la fabricación de unos implementos para inseminación artificial. “Fue todo un proceso conocerlos, entender el concepto de lo que requerían y ganar su confianza para que nos permitieran dar recomendaciones en todo el proceso. Era una pieza muy específica, y si bien no tenemos conocimientos en el área médica, nuestra experiencia en manufactura nos dio luces claras de cómo debía ser el diseño para que funcionara en producción. Los apoyamos en el diseño, la fabricación del molde y la inyección de las piezas. Con cada cliente es un proceso diferente”, comentó Maya.

CONTENIDO RELACIONADO

-

Innovación y creatividad en el sector plástico: desafíos y oportunidades

La industria del plástico se ha volcado a un diálogo más abierto con la sociedad, que no tenía. También se ha visto abocada a innovar, a ser más creativa y a salir de su zona de confort. De eso y más platicamos con Rubén Muñoz García, director de Medio Ambiente, Seguridad e Higiene de la Asociación Nacional de la Industria Química (ANIQ).

-

Así van las proyecciones en economía circular para los plásticos

¿Qué tan cerca estamos de alcanzar la meta de lograr empaques plásticos 100 % reusables, reciclables y compostables para 2025? ¿Qué acciones vienen en curso para cumplirlas? Entrevista exclusiva con la Fundación Ellen MacArthur sobre el panorama de los plásticos en la economía circular en el mundo y en América Latina.

-

Privarsa amplía su cobertura de la zona noroeste y anuncia nuevos planes en Querétaro

El Ing. Pablo Vargas, director general de Privarsa, nos comentó sobre los planes de la empresa para ampliar su cobertura y servicio técnico en la zona noroeste del país, gracias a la adquisición de las empresas Technoplast México y C&V Technoplast. Así mismo habló nuevas capacidades en Querétaro.