La tecnología de manufactura aditiva o impresión 3D ha tenido una creciente adopción en diversas industrias alrededor del mundo. En la industria de plástico, la impresión 3D es un método de fabricación de piezas o partes que existe desde los años ochenta.

Desde su origen, este método de fabricación permite, a partir de un modelo CAD (3D) de computadora, fabricar un objeto físico mediante ir depositando o formando capas de material, una sobre otra, hasta construir el objeto. De ahí su nombre como ‘manufactura aditiva’.

Contenido destacado

Primera impresora 3D del mundo.

Primera impresora 3D del mundo.

Crédito: SLA 3D Systems.

En los años ochenta, el uso de la tecnología estaba destinado a la fabricación de prototipos de piezas plásticas que podrían ser fabricadas mucho más rápido que por métodos tradicionales en inyección, lo que le ganó su nombre de prototipaje rápido (Rapid Prototyping).

Con el pasar de los años, el método fue mejorando con la aparición de diversas tecnologías y la incorporación de diferentes materiales, por lo que en los años noventa comenzó a ganar espacio en los pisos de manufactura de diversas industrias al permitir fabricar piezas plásticas de alta resistencia mecánica que podían ser utilizadas como herramientas altamente personalizadas.

Esta adopción, permitió que la tecnología fuera validada por diversas industrias y hacia el final de la primera década de 2000, la tecnología comenzó a popularizarse y a democratizarse, de tal manera que cualquier persona, en cualquier parte del mundo, podría tener acceso o poseer uno de estos equipos.

Con esta masiva adopción, el método de fabricación ha ido ganando terreno en diversas industrias alrededor del mundo para diversas aplicaciones que van desde el prototipado hasta la producción o manufactura en piezas finales o para consumo en materiales plásticos o metálicos.

La evolución del método ha permitido que hoy existan más de 15 tecnologías y procesos de impresión 3D, agrupadas según la norma ISO/ASTM 52900: 2015 en siete categorías. Cada una de estas tecnologías con alcances, materiales y formas de fabricación distintas.

Esta variedad de tecnologías y materiales convierten al método de fabricación 3D en un set de herramientas, donde cada una de esas herramientas tiene funciones específicas.

Por ejemplo, las tecnologías de metales no pueden resolver la fabricación de piezas plásticas de alta calidad visual, o, por ejemplo, una impresora capaz de fabricar piezas de tamaño grande no tendría la velocidad para producir cientos de piezas en pocas horas.

La base de las tecnologías de impresión 3D: los materiales

Cada tecnología tiene la capacidad de transformar un tipo de material de forma muy específica. Algunas tecnologías utilizan la temperatura a su favor, mientras que otras procesos químicos o curación por medio de luz, pero en general, las tecnologías de impresión 3D son capaces de transformar tres tipos de materiales:

Termoplásticos Nylon 12 y TPU - FDM.

Termoplásticos Nylon 12 y TPU - FDM.

Crédito: Stratasys.

Termoplásticos. Requieren de temperatura o procesos químicos para ser procesados o transformados. Este tipo de material es el más utilizado en la impresión 3D.

Su variedad va desde lo más económico y simple como el PLA, hasta materiales de ingeniería y alta resistencia como Ultem o Nylon reforzado con fibras de carbono, Kevlar o vidrio, pasando por plásticos de ingeniería como el ABS, PC, PC/ABS, ASA y Nylon o Poliamidas.

Metal Aluminio – DMLS.

Metal Aluminio – DMLS.

Crédito: EOS.

Metales. Utilizan altas temperaturas para ser fundidos y formados. En su mayoría, los metales son aleaciones que permiten mejorar las propiedades físicas de los metales, aunque también existen materiales puros. Hoy en día, el metal es uno de los materiales con mayor desarrollo.

Las opciones actualmente son limitadas, pero cada vez existen más opciones como aluminio, acero inoxidable, cobre, hasta titanio, Inconel u otros de aplicación aeroespacial.

Fotopolímeros. Resinas sintéticas sufren un cambio en sus propiedades físicas por acción de la luz, principalmente la luz UV. Estos materiales en impresión 3D permiten fabricar objetos de alta calidad visual, transparencia y en algunos casos flexibilidad. En su mayoría, los fotopolímeros simulan propiedades físicas de plásticos como polipropileno, caucho o acrílico, pero también se han podido sintetizar materiales como Ultem, Teflón o incluso materiales biocompatibles o retardantes a flama, todos con un excelente acabado visual.

Resina Fotocurable multicolor y transparente – Polyjet.

Crédito: Stratasys

* Nota adicional: las tecnologías 3D, pueden fabricar con otro tipo de materiales como cerámicos, arenas, calcio e inclusive cemento o material orgánico. Pero en este artículo, nos enfocaremos en los materiales más apegados a su aplicación en la industria de plástico.

Tecnologías de manufactura aditiva

Para comprender los diferentes tipos de materiales utilizados en la industria de plástico, podemos hablar sobre las diferentes tecnologías de impresión 3D y cómo cada una tiene formas diferentes de procesar los objetos.

A continuación, detallo las principales tecnologías utilizadas en la industria:

Impresora FDM Fortus 900 – Pieza de 90 cm plástico.

Crédito: Tridi

Extrusión de materiales (FFF o FDM). Se trata de la tecnología más común del mercado y que más se ha masificado. Fabrica piezas mediante fundir un filamento de plástico a través de un cabezal caliente que va inyectando el material capa por capa. Ideal para piezas resistentes, de gran tamaño y con características de resistencia mecánica y térmica.

Es probable que haya visto una máquina de este estilo, ya que son las impresoras de escritorio (FFF) que se pueden adquirir por muy bajo costo. Mientras que las tecnologías industriales (FDM) contienen sistemas y controles que permiten fabricar piezas muy precisas y de alta resistencia mecánica, sin mencionar su gran tamaño.

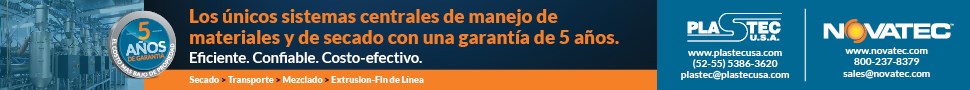

Fotopolimerización en tina (SLA, CLIP, DLP). La fotopolimerización ocurre cuando se expone una resina líquida fotosensible a una fuente de luz. Cuando la fuente de luz es controlada, puede dar forma a un objeto. Esta tecnología contiene resina líquida dentro de un tanque, la cual es expuesta a una fuente de luz para ir solidificando cada capa de la pieza.

La manera de emitir la luz, define el tipo de tecnología y puede ser mediante un láser (SLA), de la proyección de la imagen de un proyector (DLP) o con una combinación de láser y reacciones químicas de oxígeno (CLIP). Esta tecnología es ideal para hacer pequeños detalles o acabados superficiales muy lisos e incluso transparentes.

Impresora SLA Form 2 – Pieza resina transparente.

Crédito: Formlabs.

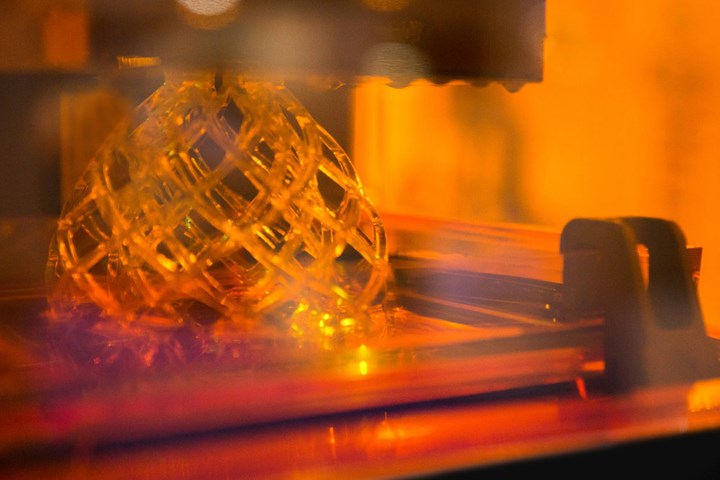

Fusión de capa de polvo (SLS, MJF, DMLS). Esta tecnología es capaz de fabricar piezas completamente sólidas mediante la sinterización o fundición de partículas de polvo plástico o metálico. Esta tecnología va dosificando un polvo muy fino de material en una cama plana, a la cual se le aplica una fuente de energía para solidificar la capa y posterior cubrir después con una nueva capa de polvo. Todo el polvo que no fue sinterizado, es reutilizado para siguientes fabricaciones.

Impresora SLS Formiga P110 – Capa formada y en recubrimiento Nylon 12.

Crédito: EOS

La variación en la tecnología la da el origen de la energía que funde y el material a utilizar. Existen tres variaciones, la primera es con plásticos, principalmente Nylon 12 que funde el material con un láser (SLS), mientras que la segunda usa un aglutinante para pegar el material y con calor fundirlo después (MJF) y finalmente la variación que fabrica en metal y funde con electrones (EBM) o un láser (DMLS).

Esta tecnología es ideal para manufacturas o corridas cortas de piezas plásticas, ya que en cuestión de horas, puedes producir cientos de piezas, o bien piezas complejas con ensambles o interconexiones.

Material Jetting o Polyjet (MJ, DOD, NPJ, PJ). Es la tecnología ideal para hacer prototipos visuales de alto detalle. La tecnología hace uso principalmente de resinas fotocurables que son depositadas por medio de goteo a través de cabezales de inyección (parecidas a la de una impresora de tinta) en lugares específicos y que posteriormente son sometidas a una emisión de luz UV y se va solidificando una capa a la vez.

La naturaleza de este proceso, al tener cabezales de inyección donde se puede controlar cada gota, permite fabricar piezas en multimateriales y multicolores, combinando materiales sólidos, con flexibles y transparentes.

Impresora Polyjet Connex 3 – Piezas Resina rígida y flexible.

Crédito: Stratasys

Otras tecnologías. Algunas otras tecnologías resultan variantes o combinaciones de tecnologías mencionadas previamente como el Binder Jetting (BJ), la deposición de energía directa (DED) o la laminación de hojas. Sin importar el método, todas son capaces de fabricar objetos físicos mediante la deposición de material capa tras capa.

Lo más importante es que al elegir la tecnología para fabricar una pieza se debe comprender que hay una gran variedad de tecnologías, cada una para una aplicación específica y será importante saber elegir el material y la tecnología ideal para su siguiente proyecto.

Sobre el autor

Sebastián Romo

Experto en Manufactura Aditiva en México. Los últimos 10 años se ha dedicado a construir, junto con su equipo de trabajo, el centro de impresión 3D más grande de México, Tridi. Desde allí, han ayudado a más de 3,000 empresas a fabricar sus prototipos, piezas de ingeniería y producciones de bajo volumen. A la par, han capacitado a más de 10,000 personas en el tema.

Empresario del Año de Querétaro 2016 y Promesa de Negocios Forbes 2017, hoy es el mayor conferencista y experto en temas de Manufactura Aditiva en México.

CONTENIDO RELACIONADO

-

Fabricación de caretas en México: una carrera contrarreloj

Un gran despliegue de flexibilidad, adaptación al cambio y solidaridad han demostrado la industria y la academia con la puesta en marcha de diversos proyectos para fabricar caretas, un insumo que funciona como barrera mecánica para reducir el riesgo de contagio de COVID-19.

-

Biopolímeros: manufactura aditiva en biomédica

Una mirada a los biopolímeros en la manufactura aditiva: sus características, propiedades y aplicaciones.

-

Impresión 3D de polímeros: aplicaciones y selección de materiales

Descubra cuál es el rol de los plásticos en el mundo de la impresión 3D y conozca sus ventajas, sus aplicaciones y su similitud con los materiales de inyección de plástico. Encuentre, además, tips para elegir los materiales para su proyecto de impresión 3D.