En México, una empresa fabricante de faros automotrices, en El Bajío, incorpora algunos insertos impresos en 3D para moldes de nuevas líneas de producción. Estos insertos comúnmente se utilizan para el enfriamiento o para formas de la propia pieza plástica que son complejas de maquinar o de realizar en los modelos tradicionales.

En Toluca, un centro de fabricación de moldes utiliza moldes pequeños impresos en 3D para ciertos tipos de piezas y corridas de producción, principalmente de mediano alcance o medio tiraje. Esta compañía hace moldes de hasta 20 cm y crea un portamoldes en el que introduce esas cavidades impresas en 3D para elevar la eficiencia de su producción de moldes y la cantidad de productos que saca al mercado.

Contenido destacado

En San Juan del Río, una empresa dedicada a la manufactura de electrodomésticos utiliza moldes fabricados tradicionalmente, pero con unidades de enfriamiento impresas en 3D —la más grande que ha utilizado es de 60 cm— y esto le ha generado una mayor productividad en sus moldes y en sus tiempos de enfriamiento.

Estos ejemplos ilustran el uso diversificado que se le está dando a la impresión 3D para aplicaciones de moldes en México. Si bien, y como explica Sebastián Romo, director general de Tridi, su uso no se ha masificado, pues pocas empresas han adoptado esta tecnología en el país, estos ejemplos sirven para ilustrar los diversos campos de acción que estas compañías pioneras han encontrado en su adopción y que se aceleraron en el último año como consecuencia del desabastecimiento en áreas críticas de atención frente a la pandemia.

“Durante la pandemia, al haber desabastos y al existir la necesitad de crear caretas y partes plásticas para la protección de personal, las fábricas se quedaron atrás y tardaron entre tres y cuatro semanas o dos meses en crear sus moldes y arrancar la producción de miles o millones de piezas. Fue entonces cuando utilizar manufactura aditiva tuvo todo el sentido, porque logró llenar ese lapso mientras los moldes estaban listos para corridas. Una vez esto sucedió, la aditiva dejó de ser relevante, por costo y tiempos”, explica Romo.

Con ello coincide Blake Teipel, CEO y cofundador de Essentium Inc., empresa dedicada a ofrecer soluciones de impresión 3D, quien indica que, de cara al futuro, la impresión 3D desempeñará un papel distinto en la aceleración de la transformación de las cadenas de suministro globales para hacerlas más eficientes y flexibles.

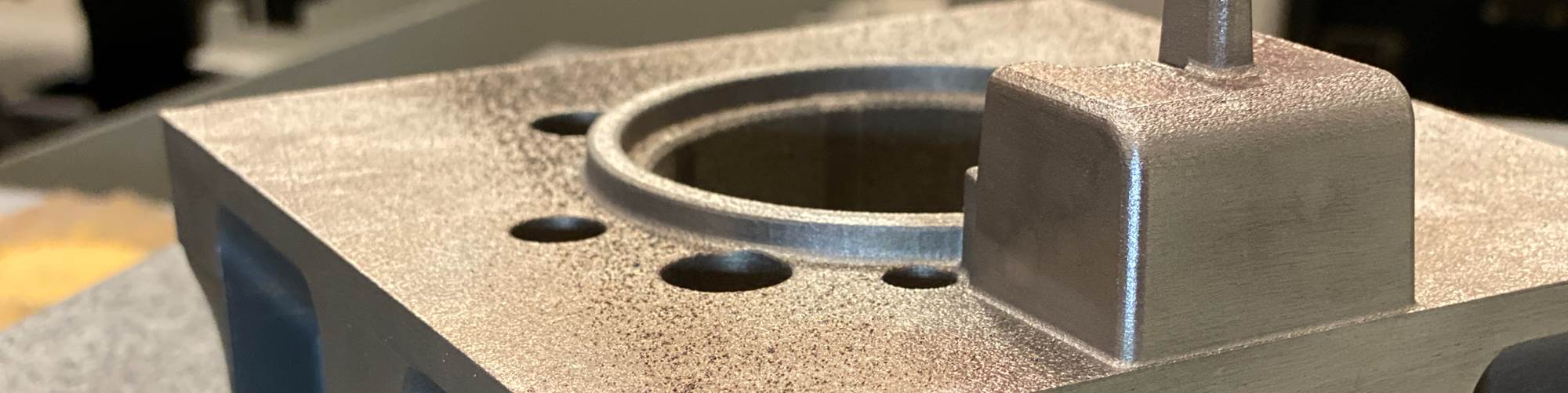

Lüttgens produjo prototipos rápidos de insertos de molde para este pestillo giratorio moldeado por inyección, utilizado en la industria automotriz. El pestillo está hecho de un elastómero de copoliéster termoplástico (Hytrel 5526), con un espesor de pared mínimo de 0.8 mm. Crédito: Additive Manufacturing.

“La manufactura aditiva le permite a una empresa trasladar su abastecimiento de piezas desde ubicaciones remotas, como China, a instalaciones de producción in situ. También acelera el tiempo de comercialización, porque puede imprimir las piezas que necesita en cuestión de horas, en lugar de esperar días o semanas para recibir las piezas de un proveedor”, añadió.

Por ello, para Romo, la manufactura aditiva encontrará su lugar en la fabricación de productos que requieran volúmenes de piezas más pequeños, en productos personalizados, en aplicaciones que generen una rotación de ingeniería constante, como las médicas y la aeroespacial, o en esas etapas de validación del sistema de producción antes de la inyección.

Las posibilidades para los plásticos están aumentando como consecuencia del avance de la manufactura aditiva. Con los plásticos ahora existe la decisión de “moldear o imprimir” para las piezas de producción, y esta opción de “imprimir” superará algunas de las limitaciones de los plásticos, según la aplicación.

La manufactura aditiva tiene lugar en distintos momentos dentro del ciclo de vida de un producto plástico. El primero de ellos es el de los prototipos, cuya producción hoy se puede realizar en impresión 3D o en maquinado, dependiendo de la pieza a prototipar. Según Romo, la impresión 3D es hoy la herramienta más eficiente y adaptable a los procesos de diseño para la elaboración de prototipos.

“Después de ser aprobado el prototipo por el cliente y de estar listo para iniciar la producción, puede surgir la pregunta de si inyectar o imprimir. La respuesta la va a dar el análisis de costo-eficiencia y del precio por pieza en el largo de vida del producto. ¿A qué me refiero? Si es un proyecto que se piensa a 10 años para millones de piezas, la respuesta inmediata es un molde de inyección, porque amortizas ese costo a lo largo del tiempo. Si son 1,000 piezas al año de un tamaño grande, a lo mejor la manufactura aditiva puede empezar a tener sentido”, agrega.

El conformal cooling sigue siendo la principal aplicación de la manufactura aditiva en la fabricación de moldes: insertos de moldes impresos en 3D con refrigeración conformada o herramientas aditivas. Sin embargo, el diseño de canales de enfriamiento, por ejemplo, no es práctico en la etapa de prototipado del proceso de moldeo por inyección, cuando los diseños aún están evolucionando.

Asimismo, las herramientas basadas en polímeros, con ciclos más largos y una vida útil limitada, no son una solución práctica para la producción en volumen. En cualquier escenario se requiere la inversión y compromiso por parte del moldeador para aprender cómo aprovechar mejor la tecnología. Esta es la base para construir una ventaja competitiva sostenible en el mercado.

Otra aplicación es conocida como manufactura puente o bridge manufacturing, que es cuando, ante la urgencia de salir al mercado, se fabrican piezas aditivamente por tres o seis meses mientras los moldes están listos o la demanda del mercado se mantiene a un nivel que justifique elaborar los moldes de inyección.

Con este amplio espectro de aplicaciones surge la pregunta de si se justifica la inversión en un equipo de impresión 3D. Romo comenta que si trata de una empresa dedicada al diseño de productos que normalmente subcontrata estos procesos, esta podría ser una oportunidad a largo plazo para optimizar sus procesos de desarrollo interno.

Una empresa de manufactura también podría apoyarse en este tipo de tecnologías para la fabricación de sus herramientas tipo jigs, fixtures o fines de brazo.

“Para la producción sí se debe hacer un análisis de costo-eficiencia en el largo plazo, porque invertir en una sola impresora no daría el volumen suficiente para generar un sistema de manufactura rentable, a menos de que ya se tenga una producción asegurada que llene el ciento por ciento de la máquina. Normalmente, en centros de manufactura que han empezado a migrar hacia modelos de 3D se ve que compran 5 a 10 equipos para crear una capacidad de manufactura eficiente”, agrega.

Según un informe de MakerBot, subsidiaria de Stratasys, casi las tres cuartas partes (74 %) de los encuestados en su estudio planean invertir en tecnología de impresión 3D en 2021, y el 50 % proyecta gastar hasta USD 100,000.

“Cuando se enfrentan al tipo de desafíos que las empresas han afrontado durante los últimos doce meses, no es inusual verlos recortar todos los gastos de capital, excepto los más críticos. Sin embargo, este no es claramente el caso de la impresión 3D. Si bien el COVID-19 afectó las operaciones comerciales de casi el 70 % de los encuestados, el 56 % dijo que no afectó sus planes de inversión en impresión 3D. Esta es una respuesta increíblemente positiva que, creemos, indica una creciente confianza en la capacidad de la impresión 3D para mejorar la resiliencia, la capacidad de respuesta y, en última instancia, la rentabilidad de las operaciones comerciales”, agregó Nadav Goshen, CEO de MakerBot, a través de un comunicado.

Aplicaciones en moldes: polímero o metal

Los avances en las tecnologías de impresión 3D de metales y polímeros han ayudado a impulsar la aceptación de los herramentales impresos en 3D. Ante una pregunta frecuente sobre cuál es mejor, los moldeadores deben considerar las diferencias clave entre los herramentales impresos en 3D de metal y polímero, y en qué parte del ciclo de vida del producto encaja mejor cada tecnología.

Los insertos de molde hechos de Rigur solo duran unos 10 disparos debido a las altas propiedades de desgaste del material. Lüttgens integró casquillos de acero en los orificios del pasador de inyección y en el núcleo, pero la integración adicional de piezas de acero es costosa y hace que las ventajas de la manufactura aditiva sean obsoletas. Crédito: Additive Manufacturing.

Antes, cuando un cliente necesitaba un prototipo de moldes o de piezas moldeadas por inyección, Lüttgens —empresa con sede en Alemania dedicada a la fabricación de piezas moldeadas por inyección y componentes termoplásticos— tardaba entre cuatro y seis semanas en desarrollar, mecanizar y fabricar el prototipo de molde para producir la pieza.

Entonces Lüttgens comenzó a investigar diferentes técnicas de manufactura aditiva (AM) para herramientas rápidas con el fin de reducir, a una semana, los tiempos de entrega de moldes prototipo. La empresa decidió comparar la fusión de lecho de polvo metálico (DMLS) con la tecnología Polyjet, también conocida como técnica de capa fina, que aplica capas de fotopolímero líquido desde un cabezal de impresión y cura el material con luz ultravioleta. La pieza de prueba fue un inserto de molde para un pestillo giratorio utilizado en la industria automotriz. El molde original está hecho de acero endurecido, con un peso de inyección de 4.5 g. El material es un elastómero de copoliéster termoplástico (Hytrel 5526) con un espesor de pared mínimo de 0.8 mm.

Ambas tecnologías de impresión 3D, Polyjet y DMLS demostraron ser adecuadas para construir moldes rápidos en una semana, incluido el diseño CAD (10 horas) y las horas de trabajo (10 horas). Sin embargo, los costos de material utilizados para la fusión láser de metal directo fueron dos veces más altos que los de la RGD450 utilizada en la impresión Polyjet, y las piezas estándar necesarias para construir los moldes, así como los costos de la impresora, aproximadamente cuatro veces más altos con DMLS. Aun así, Lüttgens optó por construir sus moldes rápidos a través de DMLS, ya que la vida útil de la herramienta es mucho mayor, con más de 500 disparos en comparación con 5 a 10 disparos con la impresión Polyjet, debido a las propiedades de desgaste del material.

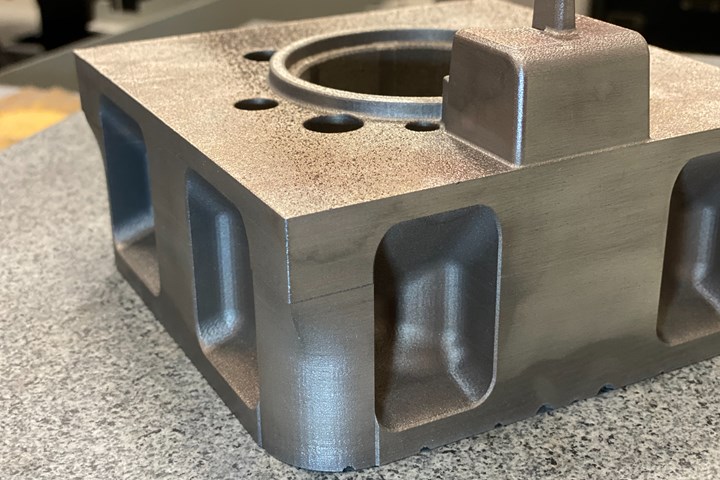

Inserto de molde aditivo diseñado con relieve para minimizar el mecanizado de acabado y el ensamblaje del molde. Crédito: Next Chapter Manufacturing –MoldMaking Technology.

Si bien ambas tecnologías ofrecen importantes ventajas de costo y tiempo, la forma como se calculan estos beneficios es muy diferente. Los usuarios de núcleos y cavidades a base de polímeros se centran en el tiempo que lleva tener las primeras tomas en la mano. Estos moldes se pueden imprimir y correr en unos pocos días. Es posible validar múltiples iteraciones de diseño en una sola semana con este enfoque, esencial para el moldeo por inyección de prototipos. Los usuarios pueden reducir en meses los tiempos de lanzamiento de nuevos productos.

Una compensación para considerar es que las herramientas de polímero impresas en 3D funcionan con ciclos más largos, ya que los moldes no se enfrían rápidamente. Estos ciclos más largos suelen ser aceptables ya que las cantidades de piezas requeridas son bajas durante la etapa inicial del prototipo.

Las herramientas a base de polímero se pueden imprimir por un 60 a un 90 % menos que el metal. Si bien estos ahorros son convincentes, la vida útil de la herramienta debe tenerse en cuenta para obtener una imagen real. Se puede esperar que las herramientas de metal duren decenas o cientos de miles de ciclos, mientras que la vida útil de las herramientas de polímero se mide generalmente en cientos de disparos.

Con herramientas impresas en 3D con polvo metálico, las ventajas de tiempo se centran en el tiempo de ciclo y la productividad. El atributo clave del metal es la capacidad de fabricar moldes con sofisticados canales de enfriamiento conformados, que permiten tiempos de ciclo más rápidos. Este es un ajuste natural para escenarios de gran volumen, en los que son críticos los tiempos de ciclo.

Los canales de enfriamiento conformados simplemente no se pueden fabricar con técnicas de mecanizado tradicionales. Sin embargo, estos beneficios del conformal cooling no se trasladan a las herramientas basadas en polímeros con su bajo coeficiente de transferencia de calor.

Los ahorros de costos asociados con las herramientas de metal impresas en 3D generalmente se realizan en el piso de producción, no en la construcción de la herramienta en sí. Las impresoras y los materiales 3D de metal son costosos y los moldes requieren procesamiento y mecanizado significativos antes de que puedan ponerse en producción. Algunos nuevos avances, que integran tecnologías aditivas y sustractivas, ayudan a cerrar esta brecha.

El diseño optimizado del inserto del molde presenta canales de enfriamiento complejos que se fabrican de manera aditiva, mientras que la parte inferior, geométricamente simple, se mecanizó de manera convencional. Crédito: Additive Manufacturing.

Así explica Sebastián Romo, de Tridi, el proceso secundario que requiere una pieza impresa en 3D con polvo metálico. “En la gran mayoría de los casos de impresión 3D, toda pieza sale pegada mediante unos soportes metálicos a la cama de impresión. El primer paso es despegar la pieza de la cama, con una cortadora o con una herramienta mecánica. Una vez separadas, hay que remover los soportes y las imperfecciones o material de apoyo que la impresora genera para construir la pieza. Ese proceso puede ser manual o mecanizado”.

En cuanto al acabado, si se quiere uno tipo espejo, y no granular, también es necesario mecanizar. “Si requieres resistencias mecánicas muy específicas o altas, tienes que meter la pieza a hornos de sinterizado o a hornos de tratamiento térmico para elevar la resistencia del material”, agrega Romo.

Materiales e impresoras

Muchos materiales aditivos modernos tienen propiedades mecánicas isotrópicas o casi isotrópicas, que los hacen similares en estructura a los plásticos moldeados por inyección.

Sebastián Romo explica que su avance está ligado al que se ha dado con las tecnologías de impresión 3D. Los filamentos, los polvos y las resinas líquidas avanzan en una carrera por dar equivalencias o similitudes a los materiales de inyección.

“Vemos que grandes actores como Dow, Henkel, BASF y GKN empiezan a desarrollar materiales para aditiva e, incluso, muchas de esas empresas están comprando otras empresas de impresión 3D para continuar el desarrollo”, comenta.

Hoy, muchos materiales de manufactura aditiva pueden competir directamente con los polímeros tradicionales. Por ejemplo, CE 221 puede reemplazar muchos materiales frágiles, incluidos epoxis y compuestos. Para materiales dúctiles, RPU 70 puede competir con poliuretanos y policarbonatos, y EPU 40/41 puede rivalizar con hiperelásticos como cauchos y elastómeros.

“En estos últimos años hemos visto elastómeros, vemos polipropileno que se lanzó justo en 2020, materiales reforzados con fibras de carbono, con aluminio, con kevlar, etc. Vemos cada vez más una química de materiales que empieza a proponer nuevos materiales, más resistentes, que permitan adoptar más aplicaciones”, indicó.

Según John Nanry, cofundador de Fast Radius, muchos materiales aditivos funcionan tan bien o mejor que los plásticos tradicionales. Por ejemplo, materiales como Epoxy 82 (EPX 82) se usan a menudo en la agricultura y en la construcción gracias a la alta relación resistencia-peso y la elevada temperatura máxima de uso. Por otro lado, el poliuretano rígido 70 (RPU 70) se utiliza a menudo para carcasas gracias a su durabilidad y flexibilidad.

La inversión de capital para las impresoras 3D de polímeros oscila entre menos de USD 10,000 y varios cientos de miles. La elección de la impresora adecuada depende de la capacidad de construcción y las propiedades del material necesarias para una aplicación específica. El moldeado de plásticos de grado de ingeniería como ABS, PC, nylons y superior, requiere herramientas de molde impresas en 3D con materiales de muy alto rendimiento que normalmente no están disponibles para funcionar en impresoras básicas.

Sebastián Romo sostiene que, en cuanto a impresoras, en los últimos años destacan tecnologías que le apuestan a la velocidad de manufactura y a sinterizar o formar materiales muy complejos, como el teflón.

Otra área de avance incluye las tecnologías híbridas. Una empresa de Brisbane, Australia, desarrolló recientemente una tecnología de fabricación que combina la impresión 3D con el moldeo por inyección. El laboratorio de materiales de desempeño de Cobalt Extreme trabajó en un concepto de material llamado Metal Sintético (patentes en trámite), desarrollado originalmente para ambientes extremos en pozos petroleros profundos.

Romo también usa como ejemplo la Freeformer, de Arburg, una máquina de inyección capaz de imprimir en 3D con refuerzos de fibra. “Introduces pellets y la máquina los imprime en 3D. Es una apuesta para usar el prototipado con materiales de uso final y con el cual se busca cerrar la brecha entre el prototipo y la pieza a inyectar”, indica.

“La realidad es que la impresión 3D nunca va a reemplazar a la inyección, sino que se va a volver una herramienta complementaria. Si dibujamos una gráfica de pastel hoy, en cuestión de producción de piezas finales la aditiva apenas sería una porción pequeña y no buscamos llegar a un ciento por ciento de reemplazo. Una recomendación para todas las compañías sería recordarles que este es el momento de aprender, de hacer pruebas, de comprender, de estudiar y analizar la tecnología para que, cuando el boom llegue, estemos preparados para invertir y adaptar nuestros sistemas de producción”, puntualiza.

* Con información de nuestras publicaciones hermanas MoldMaking Technology, Plastics Technology y Additive Manufacturing.

CONTENIDO RELACIONADO

-

Evenflo: procesos avanzados para procesamiento de plásticos

La innovación y maestría en el procesamiento de plásticos ha sido un factor determinante para que Evenflo sea líder en la fabricación de productos para alimentación de bebés, y para que su planta en México sea el centro de manufactura de todos los biberones y vasos de la marca que van a los mercados de Norte, Centro y Sudamérica.

-

Fabricación de moldes en México: una nueva frontera

Más allá de las reparaciones y el mantenimiento, existe en México un sector de fabricación de moldes en crecimiento que brinda suministro y apoyo local al creciente sector automotriz del país, entre otros

-

Cómo dimensionar compuertas, canales y bebederos, parte 3: compuertas de borde

Obtenga las dimensiones del bebedero y de las compuertas lo más cercano al tamaño ideal desde el primer intento.