Nota del editor: Esta es la primera parte de un especial con tres entregas. Puede encontrar las ligas de la serie completa a continuación:

Parte 1: humedad

Parte 2: contaminación

Parte 3: degradación.

Hoy, desde una perspectiva sustentable, se estima que entre los materiales plásticos con mayor grado de circularidad están el PET, el HDPE y el PP, por contar con mayor nivel de reciclabilidad, es decir, una infraestructura más establecida de acopio, separación y reprocesamiento en mayor número de productos y aplicaciones.

Reciclado de PET: oportunidades y desafíos

Hablamos en esta ocasión del PET y analizamos el elevado mercado de consumo que representa la gran diversidad de productos de PET (como botellas para agua y bebidas gaseosas, envases y contenedores para el empacado de alimentos y productos diversos), a la par con el surgimiento de nuevas legislaciones de carácter ambiental y social, por lo que en este contexto la industria del reciclado de PET enfrenta interesantes oportunidades y, a la vez, grandes desafíos.

Contenido destacado

En el caso del PET, la presencia de humedad conduce a una hidrólisis directa, con la consecuente pérdida irreversible de propiedades.

Iniciamos el presente artículo con una serie de publicaciones cuyo objetivo fundamental es tratar de identificar algunos de los principales problemas técnicos que se presentan en el día a día durante el reciclaje de PET, y contribuir a su comprensión y resolución para llegar a la obtención de un material reciclado de calidad.

Después de algunos años de investigación y trabajo en el procesamiento del PET y de intercambiar experiencias con diversos industriales, podemos mencionar que entre los principales contratiempos y dificultades técnicas en el reciclado del PET se encuentra la presencia de humedad.

Contenido de humedad en el PET y su impacto en el proceso

Para todo técnico u operario que ha tenido contacto con el manejo del PET, es casi obligatorio que deba conocer que este material tiene la debilidad de absorber humedad, según las condiciones ambientales o de proceso, pero ¿cuál es la razón de ello?

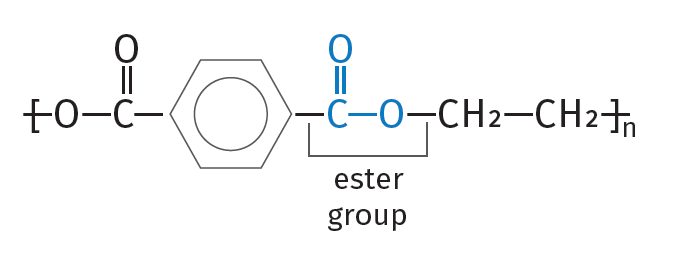

El grupo químico éster (CO-O) que forma parte de la estructura del PET, es el responsable, por su carácter polar, de que el polímero sea sensible o susceptible de absorber humedad ambiental, de ahí su carácter higroscópico. Es decir, se presenta una reacción química llamada hidrólisis, en la que una molécula de agua rompe uno o más enlaces químicos.

El contenido de humedad en las resinas plásticas normalmente se encuentra entre valores de 0.3 a 0.5 %, que puede variar según las condiciones de suministros y almacenamiento, así como de la humedad relativa de la región.

Diferencias en el secado entre PET y otros materiales plásticos

Dependiendo de la estructura química y grado de cristalinidad de los materiales plásticos podemos hablar de humedad superficial y humedad interior. Es decir, en el caso de los polietilenos hablamos de humedad en la superficie, que se puede remover con cierta facilidad en condiciones de temperatura y tiempo de secado y rangos convencionales; pueden manejarse temperaturas entre 40-60 °C y tiempos cortos de 30 a 40 minutos.

En el caso del PET y poliésteres, en general, las consideraciones difieren, ya que en este caso la humedad se aloja en el interior, lo que implica mayor control y, de manera importante, parámetros de secado tales como flujo y velocidad de aire, tiempo de residencia y temperatura.

Por ello, el secado de una resina con humedad interna, como es el caso del PET, considera condiciones especiales de deshumidificación, como parámetros de punto de rocío y más tiempo de secado, ya que resulta mucho más lento desplazar la humedad desde el centro de la partícula y se requiere manejar temperaturas hasta de 120-160 °C por 4 o 6 horas.

Así pues, la humedad causa un rompimiento en la cadena de polímero al estar sometido a temperaturas elevadas durante el procesamiento para lograr su estado fundido, que lleva a una reducción en el peso molecular o de la viscosidad intrínseca (IV) y de sus propiedades químicas y físico-mecánicas en el producto terminado, lo que manifiesta una evidente presencia de degradación.

Efectos de la absorción de agua en poliamidas y PET

La absorción de agua en los materiales plásticos higroscópicos puede tener diversos efectos según el tipo de resina, que en algunos casos resultan irreversibles. Por un lado, las poliamidas, con la absorción de agua, experimentan plastificación, variación en dimensiones y cambios en propiedades como resistencia al impacto y elasticidad, entre otras; sin embargo, puede ser reversible mediante condiciones adecuadas de secado.

En el caso del PET, la presencia de humedad conduce a una hidrólisis directa, con la consecuente pérdida irreversible de propiedades. En este proceso irreversible, aun secando el material, no será posible recuperar sus características físicas iniciales ni su viscosidad intrínseca, propiedad de gran importancia durante su procesamiento y de la que depende la posibilidad de ser reciclado.

No es recomendable someter al proceso de reciclado y mucho menos reutilizar el material que ha sufrido una hidrólisis previa, excepto cuando ha sido antes reformulado mediante mezclas con material virgen, aditivos antioxidantes y estabilizadores térmicos.

Hidrólisis en temperaturas altas

La hidrólisis es un proceso lento a temperatura ambiente, pero resulta ser más agresiva en temperaturas altas, como es el caso de la etapa de fusión o plastificación del PET durante la extrusión.

Por ello, un buen inicio en el reciclado de un material higroscópico, como el caso del PET, principia tratando de eliminar o reducir la hidrólisis antes de su reprocesamiento. Al pensar en eliminar la humedad, se deben monitorear y controlar cuidadosamente factores como:

- Las condiciones de almacenamiento del material en aire seco, antes del procesamiento.

- Evitar introducir material reciclado con humedad ambiental al extrusor, tanto del sistema de peletizado como de cualquier equipo de producción de extruidos, láminas o envases, así como de máquinas inyectoras, puesto que se requiere un secador deshumidificador de circuito cerrado en la tolva de alimentación.

Debe tenerse en cuenta que el PET virgen es un material semicristalino característico, con una apariencia opaca o blanca lechosa, que durante el reprocesamiento (regranulado o peletizado), al ser sometido a múltiples ciclos térmicos y esfuerzos mecánicos, llega por un lado a una reducción de la viscosidad intrínseca, pero por otra parte a una disminución en el grado de cristalinidad. Es decir, aumenta en la estructura, las zonas amorfas y, a su vez, presenta una mayor disposición a absorber agua, al contrario de las regiones cristalinas, que son más ordenadas y compactas.

El efecto de la hidrólisis se presenta con mayor intensidad en las hojuelas regranuladas, ya que tienen una mayor área superficial que el pellet, y absorben así una mayor cantidad de agua.

La principal fuente de generación de humedad durante el proceso de reciclado del PET se encuentra en las etapas de lavado de las hojuelas y en el peletizado. Lo ideal es conservar contenidos de humedad inferiores a 0.005 % para mantener la viscosidad intrínseca y propiedades fisicomecánicas óptimas.

Problemas en el PET regranulado o peletizado sin secar

El material de PET regranulado o peletizado, ambos antes de pasar por la etapa de secado en condiciones adecuadas, son amorfos y transparentes. De esta manera, tienden a reblandecerse y aglomerarse al pretender procesarlos sin secar o en condiciones no convenientes de secado.

Por ello, al alimentarlos al extrusor o bien moldearlos por inyección se promueve la formación de aglomerados y su adhesión a las paredes de la tolva dosificadora o bien a la compuerta del punto de inyección durante el moldeo.

Por consiguiente, el proceso de secado del PET recuperado o reciclado no resulta tan sencillo, ya que el tiempo de secado se incrementa al aumentar el espesor de la hojuela y el grado de área amorfa.

Por ello es importante realizar una etapa adicional de recristalización del material amorfo antes de secar, que resulta sencilla y solo consiste en agitar el material mientras se calienta alrededor de 80 °C para permitir el reacomodo y ordenamiento de los cristales, reducir la presencia de zonas amorfas y dejarlo preparado para completar la etapa de secado.

Sobre el autor

MC. Adrián Méndez Prieto.

Ingeniero Químico, con maestría en tecnología de polímeros y experiencia en investigación y desarrollo por más de 25 años en temas de procesamiento y sustentabilidad de plásticos, PET, polietileno, reciclado, biodegradación, análisis de ciclo de vida, economía circular etc. Contacto: amendezp12@gmail.com

CONTENIDO RELACIONADO

-

Impacto de la temperatura en las propiedades de los polímeros

Explore cómo la temperatura afecta las propiedades mecánicas de polímeros. Entienda el DMA y su relevancia para evaluar propiedades de carga.

-

Plástico reciclado convertido en filamento para impresión 3D

El boom de la impresión 3D le confiere valor agregado al PET recuperado, que ahora puede ser utilizado para fabricar los filamentos para impresión. Una empresa en Holanda lidera esta innovación tecnológica, que además genera un importante impacto social.

-

¿Qué es el poliestireno (PS)? tipos y aplicaciones desglosadas

Conozca los diferentes tipos de poliestireno (GPPS, HIPS, EPS) y sus variadas aplicaciones en sectores como la salud, construcción y electrónica.

.png;width=70;height=70;mode=crop)