Extrusión de plásticos: entienda la viscosidad y temperatura de fusión

Comprenda cómo la viscosidad y la temperatura influyen en la extrusión de plásticos y su relación con las curvas de velocidad de cizallamiento.

La extrusión de plásticos ha existido durante casi cien años, pero a pesar de su extensa historia, las curvas de velocidad de cizallamiento/viscosidad del polímero todavía no son ampliamente utilizadas o entendidas.

Un experimentado procesador de tuberías me preguntó por qué la temperatura de fusión era tan alta en un nuevo polímero que su compañía evaluaba. Habían cambiado de un polietileno de alta densidad (PEAD o HDPE) de índice de fusión fraccionaria (0.35 MI) a un PEAD bimodal de 0.06 MI, y trataban de mantener la temperatura baja para acomodar su capacidad de refrigeración aguas abajo.

Intentaron reducir drásticamente las temperaturas del cilindro, pero no solo fueron incapaces de bajar la temperatura de fusión, sino que sobrecargaron la unidad al extraer demasiado calor del sistema.

Cómo se produce el aumento de la temperatura en la extrusora

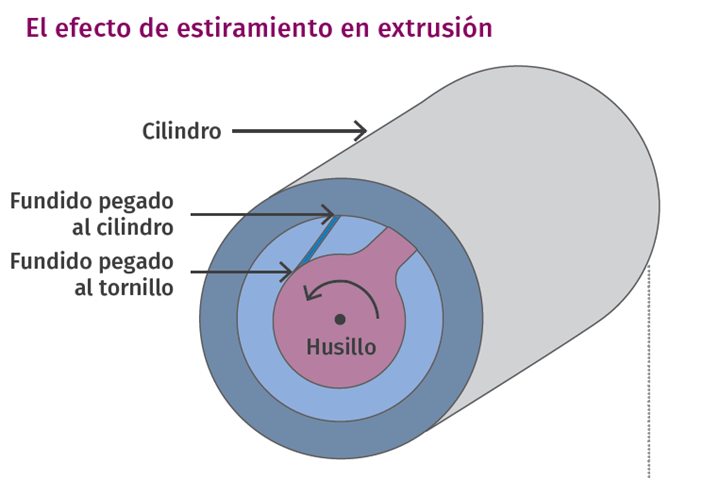

Básicamente, el aumento de la temperatura de fusión y del fundido en una extrusora se produce en gran medida al “estirar” cualquier polímero fundido contenido en el lugar entre el espacio del cilindro y el tornillo (ver ilustración).

El cilindro se calienta para ayudar a iniciar el primer fundido, pero luego proporciona principalmente una chaqueta térmica sobre ese proceso de estiramiento.

El polímero fundido se adhiere rígidamente tanto a la pared del cilindro como a la superficie del tornillo (ver la zona señalada en la ilustración). A continuación, el tornillo giratorio estira o “cizalla” el polímero en ese espacio. Es como si el polímero estuviera formado por muchas bandas de goma enredadas y unidas todas al cilindro y al tornillo.

El fundido y el aumento de la temperatura de fusión en una extrusora se producen en gran medida al “estirar” cualquier polímero fundido contenido en el espacio entre el agujero del cilindro y el tornillo. El polímero fundido se adhiere rígidamente tanto a la pared del cilindro como a la superficie del tornillo. (Ver la zona resaltada)

Para que el tornillo gire tiene que estirar las bandas de goma, y eso requiere una cierta cantidad de potencia del motor de accionamiento. El estiramiento transfiere la energía de la unidad de tornillo al polímero y resulta en un aumento en la temperatura del polímero.

Esa transferencia es, en gran parte, responsable del calentamiento del polímero, no de las temperaturas del cilindro. La cantidad de energía necesaria para girar el tornillo depende de la viscosidad del polímero, es decir, de la resistencia de las bandas de goma al estiramiento.

En el ejemplo anterior, al cambiar de un 0.35 a un 0.06 MI, la viscosidad del polímero cambió de 1,200 Pa⋅s a 2,200 Pa⋅s a la misma velocidad y temperatura de cizalla. Eso es un aumento del 83 % en la viscosidad. Dado que el polímero requería un 83 % más de potencia para estirar el fundido, esa entrada de potencia adicional se retuvo en el polímero, aumentando la temperatura de fusión.

La relación entre viscosidad y velocidad de cizallamiento

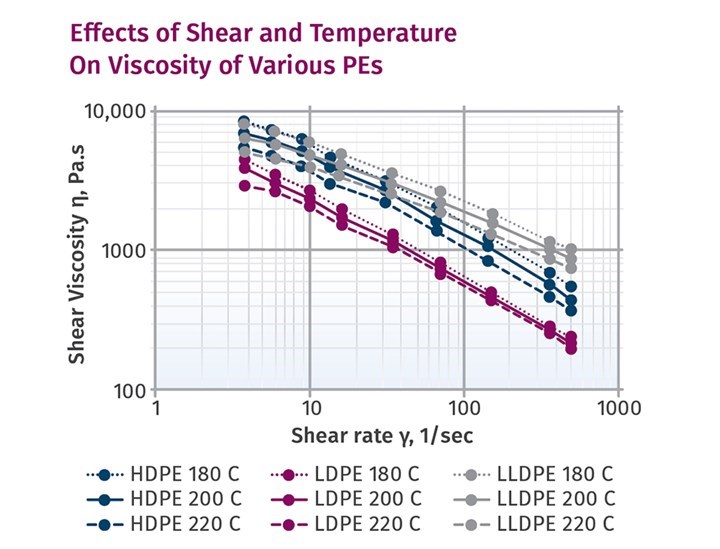

Los polímeros no son newtonianos, por lo que cambian la viscosidad tanto con la temperatura como con la velocidad de cizallamiento. Determinar la viscosidad real en el proceso requiere un conjunto de curvas de velocidad de cizalla/viscosidad evaluadas a varias temperaturas para determinar la diferencia de viscosidad entre dos polímeros del mismo tipo.

Los flujos de fusión o los números de índice de fusión no son un buen indicador de la diferencia real en la viscosidad. En este caso, la diferencia en los números de flujo de fusión (0.35/0.06) es de casi 6:1, mientras que la diferencia en la viscosidad es de solo 1.83:1. Por lo tanto, hacer juicios de procesamiento a partir de esos datos puede conducir a grandes errores en los resultados esperados.

La viscosidad puede verse afectada tanto por la cizalla como por la temperatura. Las curvas individuales se deben solo al cizallamiento, mientras que el espaciado entre las líneas es el efecto de temperatura sobre viscosidad.

Observe la cercanía de las curvas del LDPE a diferentes temperaturas, indicando el efecto menor que la temperatura tiene en la viscosidad, mientras que eso no se aplica para el PEAD y el polietileno lineal de baja densidad (PELBD o LLDPE). (Fuente: Revista de Ingeniería de Polímeros)

Importancia de las curvas de velocidad de cizallamiento/viscosidad

Considero que los datos de velocidad de cizallamiento/viscosidad son la información más importante que se puede obtener para evaluar el procesamiento de un polímero en particular. Animo a cada procesador a hacerse con las curvas de los polímeros que utilizan o contemplan usar en sus operaciones y aprender a interpretarlas.

Los polímeros pueden tener la misma viscosidad a una cierta velocidad y temperatura de cizallamiento, pero dado que eso puede ocurrir en un solo punto, es importante ver toda la curva tanto para su pendiente como para su desplazamiento en función de diferentes temperaturas.

Las comparaciones precisas solo se pueden hacer para polímeros del mismo tipo, ya que hay factores moleculares que pueden tener en cuenta otras diferencias que requieren entrenamiento en reología para entender completamente, pero con el mismo polímero las curvas de velocidad de cizallamiento/viscosidad tienen todo eso en cuenta.

La viscosidad puede verse afectada tanto por la cizalla como por la temperatura. Las curvas individuales se deben solo al cizallamiento, mientras que el espaciado entre las líneas es el efecto de temperatura sobre viscosidad. Observe la cercanía de las curvas LDPE a diferentes temperaturas, indicando el efecto menor que la temperatura tiene en la viscosidad, mientras que eso no ocurre con el HDPE y el LLDPE. (Fuente: Revista de Ingeniería de Polímeros)

Comparación entre diferentes tipos de polietilenos

Este gráfico adjunto muestra las diferencias para tres tipos de polietilenos con flujos de fusión similares, pero son muy diferentes. Observe la cercanía de las curvas LDPE a diferentes temperaturas, indicando el efecto menor que la temperatura tiene en la viscosidad, mientras que eso no se aplica para el HDPE y el LLDPE.

La curva LDPE tiene mayor pendiente, lo que indica mayor sensibilidad al cizallamiento. Observe que a la velocidad de cizallamiento de 100 seg-1 el LLDPE muestra una viscosidad aproximada de 2,000 Pa⋅s, mientras que el LDPE muestra alrededor de 700 Pa⋅s o casi tres veces la viscosidad.

El uso de curvas de velocidad de cizallamiento/viscosidad proporciona juicios mucho más cuantitativos del efecto del cambio de polímeros en los resultados de procesamiento.

Acerca del autor

Jim Frankland

Jim Frankland es un ingeniero mecánico que ha estado involucrado en todo tipo de procesos de extrusión durante más de 40 años. Ahora es presidente de Frankland Plastics Consulting, LLC. Contacto: jim.frankland@comcast.net o (724) 651-9196.

CONTENIDO RELACIONADO

-

Alpla Recycling inaugura planta de reciclaje de PEAD en Toluca

Con una inversión de 20 millones de euros, Alpla Recycling inauguró su nueva planta de reciclaje de polietileno de alta densidad en Toluca. Anuncian que en 2022 invertirán 20 millones de euros adicionales para duplicar su capacidad de procesamiento.

-

Tornillos guía en moldes de inyección: funciones y aplicaciones

Descubra las funciones clave de los tornillos guía en moldes de inyección, su impacto en el proceso y cómo elegir el tornillo adecuado para su proyecto.

-

Procesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.