Extrusión: las tres causas del desgaste de los husillos

Usted corre el riesgo de perder tiempo y dinero al no entender la causa de que sus tornillos se desgasten.

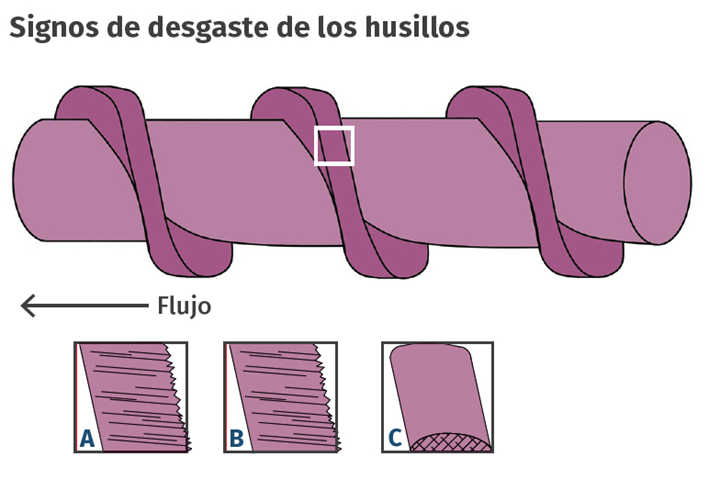

Hay tres causas principales de desgaste del tornillo en extrusoras. La primera es el efecto de las áreas de alta presión desequilibradas en el tornillo, que se deben principalmente al propio diseño del tornillo. La segunda es la alineación del cilindro, por lo general la más destructiva. La tercera causa de desgaste del tornillo es el uso de rellenos abrasivos. Por lo general, la causa se puede determinar al examinar el patrón de desgaste en los filetes (ver ilustración).

Por lo general, la causa del desgaste del tornillo se puede determinar mediante el examen del patrón de desgaste en los filetes. En la imagen “A” se muestran áreas desequilibradas de alta presión resultantes del diseño del tornillo; en la “B” se indica la desalineación de cilindros, y en la “C” se revela el efecto de los rellenos abrasivos.

Con respecto a la primera causa, el tornillo debe diseñarse para que la fusión comience a formarse antes de que empiece la compresión. Debe haber suficiente fusión presente en el resto del tornillo para evitar el taponamiento de los sólidos completos. Si el diseño es demasiado agresivo, es decir, una tasa de compresión demasiado alta, el fundido se puede forzar aguas abajo (o incluso aguas arriba) y dejar una sección corta del llenado del canal completamente con sólidos. En ese momento la presión puede aumentar de manera instantánea a niveles extremos a medida que el tornillo intenta forzar los sólidos aguas abajo en un área cada vez más decreciente. He observado presiones instantáneas superiores a 10.000 psi cuando un tornillo se tapona temporalmente con sólidos.

El taponamiento se produce solo durante una fracción de segundo, durante la cual la tensión extrema de cizallamiento localizada sobre el taponamiento lo alivia de manera temporal formando un poco de fusión. Estos taponamientos pueden formarse aleatoria y continuamente a lo largo de toda la longitud de compresión. Dado que el canal es de ocho a nueve veces el ancho del filete, la presión sobre el filete inmediato y el siguiente puede alcanzar de 4 a 4.5 veces la presión en el canal. Con una presión mucho menor en el lado opuesto del tornillo, el tornillo se empuja con enorme fuerza en el cilindro frente a esa ubicación. La fuerza de compresión y rotación del tornillo se combinan para desgastar la superficie dura del revestimiento del cilindro, simplemente “rasgando” la superficie dura del filete.

Como se muestra en la imagen “A” en la ilustración adjunta, el signo revelador de este tipo de desgaste es un borde de la superficie dura que se extiende desde la parte posterior del filete. Por lo general es muy desigual y afilado. Se trata de una superficie dura deformada por las fuerzas compresivas y cizalladoras frente al taponamiento. Esto siempre ocurre en un área de compresión volumétrica antes de que se haya formado mucha masa fundida y suele quedar en una longitud de 3 a 6 filetes.

En cuanto al desgaste notable debido a la alineación del cilindro, tenga en cuenta que un cilindro se expande a medida que se calienta, por lo que un tornillo que se desliza fácilmente en el cilindro cuando está frío puede quedar encajado allí cuando se calienta. El extremo de la unidad de tornillo se mantiene centrado en la pluma de accionamiento y si se gira en un cilindro que no permanece recto cuando se calienta, hay de nuevo una tremenda fuerza aplicada al diámetro exterior del filete, ya que el tornillo debe doblarse constantemente para girar.

El coeficiente de expansión del acero 4140 tratado térmicamente (el material de tornillo más usado) es 6.8 × 10-6 in/in. Puede no parecer mucho, pero un tornillo de 200 pulgadas de largo aumentará su longitud en 0.435 pulgadas a 320 °F. Si, por alguna razón, el cilindro no puede expandirse en línea recta debido a un problema con un componente aguas abajo o por el soporte (o los soportes) del cilindro, el desgaste acentuado del filete se desarrollará al instante. Si el personal de planta está extremadamente familiarizado con el par de funcionamiento de la extrusora, puede notar una carga de accionamiento más alta de lo normal, que desaparecerá bastante rápido (en cuestión de horas) a medida que los filetes se desgastan.

La aparición del desgaste debido a la desalineación (ver “B”) se ve así por la demasiada compresión, pero se extiende a lo largo de una longitud mucho mayor y ocurre en áreas de no compresión donde existe un fundido completo, por ejemplo, cerca de la punta del tornillo.

La tercera causa de alto desgaste son los rellenos abrasivos. El espacio libre radial típico de tornillo a cilindro es de 1/100 del diámetro, por lo que se podría pensar que las partículas más pequeñas que eso no serían un problema. No es verdad. Recuerde que el tornillo no permanece perfectamente centrado en el cilindro sobre toda su longitud; se mueve constantemente en ese espacio libre debido a la presión y al par variables. Como resultado, hay un contacto en movimiento continuo de los filetes de tornillo con el revestimiento del cilindro. Esto significa que partículas diminutas, más duras que los vuelos de tornillo causarán microabrasiones al quedar atrapadas entre el filete del tornillo giratorio y el revestimiento del cilindro.

La mayoría de los materiales de superficie dura resistentes al desgaste utilizados para los filetes del tornillo obtienen su resistencia de varios carburos o boruros suspendidos en una matriz de níquel o cobalto. Aunque estos carburos y boruros son extremadamente duros, la matriz de soporte es mucho más suave, y los rellenos abrasivos causan desgaste a la matriz a través de un millón de pequeños arañazos. Dado que los pequeños arañazos son en su mayoría invisibles sin aumento, la superficie del filete desgastada parecerá estar casi pulida. Las partículas también tienden a redondear el filete. La superficie pulida y redondeada resultante se muestra en imagen “C”. Este desgaste puede cubrir una gran parte de los filetes de tornillo, en mayor medida en las secciones de alimentación y compresión donde los rellenos sueltos aún no se han incorporado a la fusión.

Un análisis cuidadoso del desgaste del filete puede proporcionar información sobre las acciones correctivas adecuadas. A menudo se generan enormes costos de reparación y tiempos de inactividad de la máquina por no entender la causa del desgaste.

Acerca del autor

Jim Frankland

Jim Frankland es un ingeniero mecánico que ha estado involucrado en todo tipo de procesos de extrusión durante más de 40 años. Ahora es presidente de Frankland Plastics Consulting, LLC. Contacto: jim.frankland@comcast.net o (724) 651-9196.

CONTENIDO RELACIONADO

-

Conceptos básicos de manufactura aditiva

Manufactura aditiva es un término de moda tanto en la industria manufacturera como también en sectores de consumo masivo. Entienda de qué se trata y cuáles son sus alcances para la industria de plásticos.

-

Coca-Cola lanza la campaña de reciclaje “Hagamos esto Juntos”

La empresa busca cumplir con sus objetivos de recuperar y reciclar el 100% de sus envases vendidos para 2030, que sus envases incluyan cuando mínimo 50% de materiales reciclados y que el 50% de su portafolio sea retornable.

-

Inyección: cómo ajustar las temperaturas en el cilindro

Descubra cómo elegir las temperaturas adecuadas en las zonas del cilindro para lograr piezas de calidad y una producción estable en el moldeo por inyección.