Extrusión: solucione el flujo desigual o surging en husillos de dos etapas

Explore las causas de la inestabilidad en husillos de dos etapas y descubra soluciones prácticas para garantizar un funcionamiento óptimo en extrusión de plásticos.

¿Alguna vez has tenido un husillo de dos etapas que funciona de manera inestable todo el tiempo, independientemente de los ajustes de temperatura y la velocidad del tornillo? Esto ocurre cuando las dos etapas no coinciden en la salida del polímero y en la contrapresión de troqueles.

Funcionamiento y desafíos del husillo de dos etapas

Un tornillo de dos etapas consta, básicamente, de dos husillos separados que deben funcionar en tándem. La primera etapa del husillo alimenta y funde polímero antes de arrojarlo al área de ventilación. La segunda etapa del tornillo toma el polímero fundido de la ventilación, lo presuriza y lo bombea a través de un troquel.

Las salidas de las dos etapas deben estar relativamente bien equilibradas o de lo contrario se desarrollará una inestabilidad constante, que se puede resolver al ajustar las condiciones de funcionamiento.

Se sabe que esta situación ocurre cuando un tornillo de dos etapas, diseñado para un polímero específico, se utiliza para procesar un polímero diferente. El resultado es una reducción de la salida volumétrica de la primera etapa. Esto hace que la segunda etapa sea demasiado profunda para la salida de la primera etapa, y en consecuencia se altera la longitud de llenado.

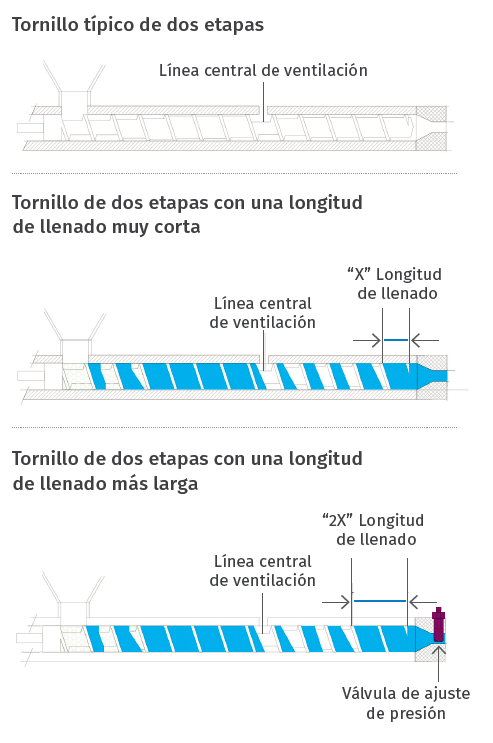

Al diseñar un nuevo tornillo de dos etapas con una buena estimación para la presión del cabezal, la longitud de llenado se calcula al manipular las profundidades para equilibrar el flujo de arrastre y el flujo de presión con el fin de obtener una longitud de llenado razonablemente estable. Pero cuando se cambia el polímero que se está procesando, la longitud de llenado óptima puede perderse de manera irreversible.

Cuando las etapas de un tornillo de dos etapas no coinciden bien en la salida con una presión de cabezal en particular, la segunda etapa puede variar continuamente la longitud de llenado. Esto dará como resultado un flujo desigual o surging. Una solución es instalar una válvula de control de flujo en la descarga del extrusor y aumentar la contrapresión hasta que el ciclo se detenga.

Para que la segunda etapa del husillo sea estable debe tener una longitud mínima de llenado para que así el flujo de presión sea un pequeño porcentaje del flujo de arrastre. De lo contrario, variará continuamente en la longitud de llenado, lo que cambia su salida. A medida que aumenta la longitud de llenado, la salida de la segunda etapa aumenta. A medida que disminuye la longitud de llenado, la salida de la segunda etapa disminuye.

Por lo tanto, cuando las dos etapas no coinciden en la salida frente a una presión del cabezal en particular, la segunda etapa puede variar continuamente en la longitud de llenado. Esto resulta en un flujo desigual o surging.

Soluciones prácticas para la inestabilidad del husillo

La sobretensión no será muy notable en el consumo de potencia porque la mayor parte de la potencia se utiliza en la primera etapa para la fusión, utilizando mucho menos en la segunda etapa para el transporte de la masa fundida.

Para este tipo de situaciones, la mejor solución es instalar una válvula de control de flujo en la descarga del extrusor y aumentar la contrapresión hasta que el ciclo se detenga e indique suficiente llenado para desarrollar una condición estable.

Alternativamente, es posible que se pueda resolver este problema al añadir un mecanismo de filtros o cambiar a un plato rompedor más restrictivo, pero eso no es fácilmente ajustable y puede requerir una adaptación continua si los polímeros o incluso las densidades aparentes cambian constantemente.

En la ilustración se muestra el tornillo típico de dos etapas, en comparación con un tornillo de dos etapas con una longitud de llenado demasiado corta y el tornillo con una válvula de control de flujo para proporcionar control sobre la longitud de llenado, independientemente de la salida de la primera etapa.

He visto que este problema aparece con más frecuencia en los últimos tiempos porque se agregan mayores porcentajes de material reciclado al proceso. La densidad aparente reducida del material reciclado disminuye la salida específica de las extrusoras; un tornillo de dos etapas que funcionó bien cuando había poco o ningún retriturado/reciclado, es ahora inestable.

Un nuevo diseño de tornillo podría corregir esto, pero no estaría preparado para el siguiente polímero o una densidad aparente diferente.

Acerca del autor

Jim Frankland

Jim Frankland es un ingeniero mecánico que ha estado involucrado en todo tipo de procesos de extrusión durante más de 40 años. Ahora es presidente de Frankland Plastics Consulting, LLC. Contacto: jim.frankland@comcast.net o (724) 651-9196.

CONTENIDO RELACIONADO

-

El reciclaje de PET en México es caso de éxito

México tiene el acopio de PET más alto de Latinoamérica y es líder mundial en reciclado botella a botella grado alimenticio. Conozca algunos de los elementos que lo han hecho posible.

-

Válvulas de no retorno en moldeo por inyección

Explore la importancia de las válvulas de no retorno en el moldeo por inyección, sus distintas versiones y los retos que presentan en la industria.

-

Síntesis y polimerización del PET: métodos y factores

Explore los diferentes métodos y factores en la producción de PET, desde la síntesis del monómero hasta la policondensación en estado sólido.

.jpg;width=70;height=70;mode=crop)