Consejos de recocido para polímeros amorfos

En polímeros amorfos, el recocido se realiza para reducir las tensiones internas a un nivel no alcanzable dentro de las condiciones de un proceso de moldeo normal.

Nota del editor: Esta es la segunda parte de un especial con cinco entregas. Puede encontrar las ligas de la serie completa a continuación:

Parte 1: Recocido: transformando la estructura de los polímeros

Parte 2: Consejos de recocido para polímeros amorfos

Parte 3: Recocido en polímeros semicristalinos

Parte 4: Polímeros semicristalinos: procesabilidad vs rendimiento

Parte 5: Entendiendo el recocido y el entrecruzamiento en polímeros

Como discutimos brevemente en la primera parte, los polímeros amorfos son susceptibles a presentar fallas dado el agrietamiento por estrés ambiental (ESC). Entendemos que este mecanismo es esencialmente una falla mecánica que se acelera por la presencia de un químico que plastifica localmente el polímero en un área donde se ha creado un pequeño defecto.

Agrietamiento por estrés ambiental en polímeros amorfos

El defecto puede ser una inclusión, como una pieza de metal o carbón, o puede ser una muesca creada por daños incidentales. También puede deberse a un defecto de diseño como una esquina afilada o a un cambio rápido en el espesor de la pared de la pieza, que crea un nivel de tensión localmente elevado. O puede ser promovido por un nivel elevado de tensión interna causada por las condiciones de moldeo. Los altos niveles de tensión interna son causados por el enfriamiento rápido del polímero.

Una estrategia de procesamiento que implica un enfriamiento rápido también puede influir en las propiedades a corto plazo, sobre todo en la ductilidad. Esto es un problema, ya que muchos polímeros amorfos, como ABS y PC, se utilizan en gran parte debido a su excelente dureza.

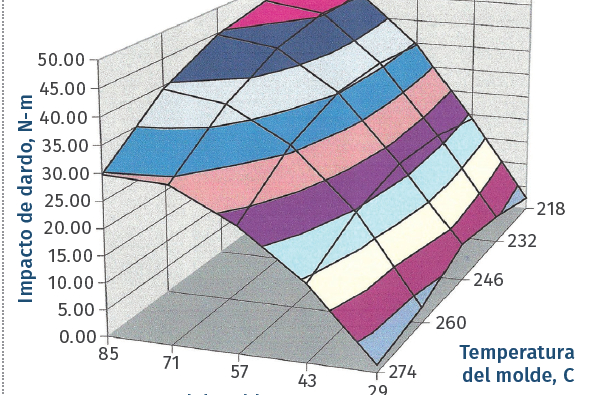

La figura 1 muestra los resultados de un estudio sobre los efectos de la temperatura de fusión y la temperatura del molde en la resistencia al impacto del ABS. Esto muestra que los especímenes moldeados exhiben muy poca energía para quebrarse cuando la temperatura del molde se establece relativamente baja. A medida que aumenta la temperatura del molde, la resistencia al impacto aumenta de manera drástica.

Tasa de enfriamiento en moldeo por inyección

Pero incluso con una alta temperatura del molde, la tasa de enfriamiento de un polímero durante el proceso de moldeo por inyección está en el orden de 150-300 °C/min (270-540 °F/min). Con un cambio de temperatura tan rápido, es inevitable cierto nivel de tensiones internas.

En situaciones en las que el entorno de aplicación implica alguna combinación de temperatura elevada, vida útil prolongada, tensiones, que pueden superar el límite proporcional, y exposición a ciertos productos químicos, incluso niveles relativamente bajos de tensión interna pueden producir una falla prematura debido a la ESC.

Los estudios de metaanálisis de fallas han demostrado que el ESC es la principal causa de fallas de campo en las piezas de plástico y que este modo de falla afecta principalmente a los polímeros amorfos.

Proceso de recocido en polímeros amorfos

En polímeros amorfos, el recocido reduce las tensiones internas a un nivel no alcanzable dentro de las condiciones de un proceso de moldeo normal. Hay algunos parámetros importantes para lograr los resultados deseados. El primero de ellos es la temperatura del proceso de recocido.

Normalmente, la temperatura de recocido recomendada se indexa a la temperatura de transición vítrea (Tg) del polímero. Esto se puede medir fácilmente mediante técnicas analíticas como calorimetría de escaneo diferencial (DSC) o análisis mecánico dinámico (DMA). El DMA tiene la ventaja de medir las propiedades físicas del polímero, por lo tanto, proporciona más información sobre el rango de temperaturas que se pueden utilizar para relajar las tensiones internas en la pieza.

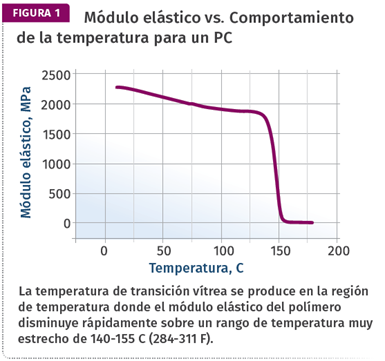

La figura 2 muestra un gráfico del módulo elástico en función de la temperatura para un PC típico. La Tg se produce en la región de temperatura en la que el módulo elástico del polímero disminuye rápidamente, en un rango de temperatura muy estrecho de 140-155 °C (284-311 °F).

Las recomendaciones de una temperatura de recocido adecuada para el policarbonato varían entre 121 °C (250 °F) y 135 °C (275 °F). Estas temperaturas están cerca de la Tg, pero permanecen por debajo del inicio de la disminución rápida del módulo con el fin de evitar la deformación de las piezas.

El objetivo es utilizar una temperatura lo más cercana posible a este inicio, sin producir distorsión de las piezas o un grado excesivo de cambio dimensional. Esto dependerá, en cierta medida, de la geometría de las piezas y del nivel de soporte que se pueda proporcionar a las áreas que tienden a ser más susceptibles a la distorsión, como las zonas alrededor de las entradas.

El segundo parámetro importante es el tiempo de recocido. Esto dependerá del espesor de la pieza. Los plásticos son relativamente malos conductores de calor, y se debe permitir que la pieza llegue a una temperatura uniforme en todo momento. Las recomendaciones típicas son un mínimo de 30 minutos una vez que las piezas han alcanzado la temperatura deseada, más 5 min/mm (0.040 in) de espesor de pared.

Para piezas con secciones más gruesas de 6 mm (0.250 in), los mejores resultados se obtienen al duplicar este tiempo. No proporcionar suficiente tiempo para alcanzar y mantener una temperatura uniforme durante una cantidad adecuada de tiempo puede producir un aumento en el nivel de tensión interna.

Tal vez la condición más importante asociada con el recocido sea la tasa de cambio de temperatura, particularmente la tasa de cambio que se produce durante el proceso de enfriamiento.

Idealmente, las piezas deben calentarse de temperatura ambiente a la temperatura de recocido a una velocidad no superior a 50 °C/h (90 °F/h). Pero es el tiempo de enfriamiento del proceso de recocido lo que tiene la mayor influencia en el resultado. Aquí, de nuevo, varían las recomendaciones específicas.

Sin embargo, una buena directriz es una tasa de enfriamiento no más rápida que 25 °C/h (45 °F/h) hasta que las piezas hayan alcanzado una temperatura de 60-65 °C (140-149 °F).

Es posible que algunas piezas deban enfriarse a una velocidad de tan solo 5 °C/h (9 °F/h). El error más común en un resultado de recocido insatisfactorio es el enfriamiento demasiado rápido. A menudo, las piezas se retiran del horno tan pronto como se completa el tiempo de recocido prescrito. Las piezas se enfrían rápidamente de la temperatura de recocido a temperatura ambiente y se deshace todo el trabajo efectuado para el proceso de recocido.

Evaluación solvente del agrietamiento por esfuerzo

La prueba definitiva de la eficacia de un proceso de recocido es una evaluación solvente del agrietamiento por esfuerzo. Para cada polímero hay un químico o una mezcla de productos químicos que se dirigirán a un cierto umbral de tensión interna. A menudo, este enfoque implica una mezcla de dos sustancias.

Una actúa como el ingrediente inerte, mientras que la otra es el ingrediente activo que promueve el agrietamiento por esfuerzo. Al cambiar la relación de estos dos componentes en la mezcla, la tensión umbral dirigida se puede ajustar para que la tensión en la pieza se pueda medir con precisión.

El ABS, por ejemplo, utiliza la mezcla de un acetato, como el acetato de etilo, y un alcohol, como el etanol. Las concentraciones más altas del acetato necesarias para inducir el agrietamiento por esfuerzo se correlacionan para reducir las tensiones internas en la pieza.

El mismo enfoque se utiliza en el policarbonato. Sin embargo, con el policarbonato, la mezcla es una de n-propanol y tolueno. Las piezas se sumergen en la mezcla durante un periodo de tiempo prescrito, se retiran, se enjuagan, y luego se evalúan para el agrietamiento. La ubicación de cualquier agrietamiento observado ayuda a identificar áreas de la pieza susceptibles a la formación de niveles elevados de tensión.

Un enfoque alternativo utiliza un único reactivo y el tiempo de inmersión necesario para producir agrietamiento por esfuerzo está relacionado con la tensión interna en la pieza.

Por ejemplo, el policarbonato se puede probar con carbonato de propileno. El nivel de tensión interna en la pieza es una función del tiempo que la pieza permanece sumergida en el fluido. Con cualquiera de los dos métodos, un proceso de recocido eficaz producirá una reducción notable en la tensión umbral medida.

El recocido de polímeros semicristalinos se realiza por una razón completamente diferente. En nuestro próximo segmento discutiremos este proceso y las directrices para sacar el máximo partido al recocido de esta clase de polímeros.

Acerca del autor

Michael Sepe

Consultor independiente sobre materiales y procesamiento, a nivel global, cuya compañía, Michael P. Sepe, LLC, tiene su sede en Sedona, Arizona. Tiene más de 40 años de experiencia en la industria del plástico y asesora sus clientes en selección de materiales, diseño para manufactura, optimización de procesos, solución de problemas y análisis de fallos. Contacto: (928) 203-0408 • mike@thematerialanalyst.com

CONTENIDO RELACIONADO

-

Impacto de la temperatura en las propiedades de los polímeros

Explore cómo la temperatura afecta las propiedades mecánicas de polímeros. Entienda el DMA y su relevancia para evaluar propiedades de carga.

-

¿Instrumental quirúrgico reutilizable o de un solo uso?

La huella de carbono de un kit de instrumentos quirúrgicos de un solo uso y de uno reusable son similares, según un estudio que compara el análisis del ciclo de vida en los dos casos.

-

Cómo minimizar el riesgo al procesar plásticos médicos

La FDA ahora espera que los fabricantes de productos de atención médica también asuman la responsabilidad de los proveedores de nivel 2 y 3, para asegurar que cada eslabón de la cadena de suministro cumpla con Buenas Prácticas de Manufactura (GMP).

.jpg;width=70;height=70;mode=crop)