PetStar, la estrella del reciclaje de PET

La planta de reciclaje de PET grado alimenticio más grande del mundo está en Toluca, y es tan espectacular como el proceso de reciclado botella a botella con el que recupera 50 mil toneladas de PET al año.

#PET #sustentabilidad

Cuando me preparaba para visitar la planta de PetStar y entrevistar al Ing. Jaime Cámara, su director general y fundador, las expectativas eran altas. Conocía del caso desde hace varios años y sabía que la planta estaba catalogada como una de las más grandes de reciclaje de PET grado alimenticio del mundo, según la consultora británica PCI, que se especializa en analizar el mercado del PET a escala global.

Además, a medida que hacía las búsquedas de información de rigor, podía constatar que la historia de PetStar ha tenido gran despliegue mediático en titulares de diversos países desde su apertura en 2009, siempre con algo noticioso qué contar. Inclusive, mientras revisaba mis últimas notas al escribir este artículo, encontré que el caso de PetStar fue presentado en la Conferencia del Clima de la ONU en París (COP21), a principios de diciembre, como un ejemplo en la reducción de la huella de carbono.

Al llegar a las afueras de Toluca, donde está la planta, la expectativas no solo se cumplieron sino que fueron superadas. Una estructura imponente, dominada por la alta torre de policondensación de PET, anunciaba que sería un gran visita. Al principio, esperaba escribir un artículo estrictamente técnico, que describiera el proceso para producir gránulos de PET grado alimenticio a partir de residuos postconsumo con altos niveles de contaminación, pero no hubiera sido justo limitar la historia a ese único aspecto.

Cómo no mencionar el Museo Auditorio, cuyo propósito es educar sobre la cultura del reciclaje a quienes lo visitan y que obtuvo en 2015 la certificación LEED Platinum por ser un edificio sustentable. Cómo no reparar en los elementos cuidadosamente dispuestos de la azotea verde, como los bancos y las macetas fabricados con RPET. Cómo no maravillarse con un piso de producción de grandes ventanales, que más bien parece un aula de clase con anuncios explicativos de cada fase del ciclo productivo. Todo, en una composición de gran estética y genialidad, diseñada para recuperar 50,000 toneladas de PET grado alimenticio al año, pero también para comunicar desde su esencia el impacto y el valor del reciclaje.

Una planta digna de ser visitada y una historia digna de ser contada, por ser insignia del reciclado de PET en México, y por ser un caso de éxito en su modelo de negocio, que vincula lo económico, lo social y lo ambiental. Y, por supuesto, por su planta de última tecnología y altos estándares de producción limpia.

La dimensión del trabajo de PetStar

Las crisis traen oportunidades. Así fue como la presión en torno al PET trajo consigo un área de oportunidad para la industria del reciclaje, de la mano del compromiso de las compañías refresqueras y del Gobierno para establecer metas de recolección y estabilidad del precio del PET recuperado. De allí surgió la idea de implementar el concepto botella a botella y promover que los materiales pudieran ser reincorporados en México.

PetStar, autodenominado como un proyecto de sustentabilidad, nace de la unión de esfuerzos de Coca-Cola de México y los embotelladores de Arca Continental, Bepensa, Corporación Rica, Embotelladoras del Nayar, Corporación del Fuerte y Embotelladora de Colima. La planta es capaz de reciclar el equivalente a 3,100 millones de botellas cada año y transformarlas de manera limpia y eficiente en resina reciclada de PET grado alimenticio para fabricar nuevas botellas.

En números gruesos, en México el consumo de PET grado botella es de 700,000 toneladas al año y el acopio total es de 57%. De esas 400,000 toneladas, un poco más de la mitad se queda en México y el resto se va a exportación. De la parte que se queda en México, PetStar acopia cerca del 20%, lo que equivale a 80,000 toneladas. Con este insumo como su materia prima, la planta produce 50,000 toneladas de resina de PET reciclado grado alimenticio, que utiliza el sistema mexicano de Coca-Cola en la fabricación de envases para refrescos.

“Si vemos las cifras desde el universo de los accionistas de PetStar. Las 80,000 toneladas que recuperamos representan aproximadamente el 70% de lo que nuestros accionistas ponen en el mercado, y las 50,000 toneladas de resina grado alimenticio que producimos significan más o menos 35% del contenido de reciclado de nuestros accionistas en sus envases, lo que es muy relevante”, dijo el Ing. Jaime Cámara, durante la entrevista para Plastics Technology México.

Un aspecto sumamente relevante es que PetStar está integrado, desde la recolección de material hasta la producción de la resina. “Nosotros compramos a granel en el mercado el 100 % de las botellas que reciclamos. Movemos el material en nuestra propia flotilla y lo llevamos a las 8 plantas de acopio que tenemos a nivel nacional”, comentó el Ing. Cámara. Vale la pena mencionar que esta infraestructura de acopio es la más grande de América Latina.

Así, además de garantizar el suministro del material, uno de los desafíos más espinosos para empresas recicladoras, PetStar genera un impacto positivo en el aspecto social, pues más de 22,000 pepenadores en estado de vulnerabilidad han encontrado en el proyecto una certidumbre y una estabilidad.

Estar integrados desde la recolección del material también le permite a PetStar tener una ventaja competitiva para hacerle frente a la coyuntura actual con los bajos precios del petróleo.

“Es un reto muy grande para la industria del reciclaje de cualquier polímero. En el caso del PET, la resina virgen ha bajado de forma significativa de precio y nosotros tenemos que competir con esa resina virgen. Entonces, tenemos que ser muy eficientes. Tenemos que ser cuidadosos con los materiales que compramos y comprarlos al precio adecuado, así como ser muy eficientes en cada etapa del proceso”, comentó el directivo.

El reto tecnológico de PetStar

Recuerda el Ing. Cámara que en los inicios de PetStar las tecnologías para reciclado de PET botella a botella eran incipientes y los sistemas comercialmente disponibles estaban diseñados, en su mayoría, para el mercado europeo, donde los materiales recuperados llegan muy limpios a manos del reciclador, gracias una infraestructura apropiada en el manejo de residuos. Esa era una realidad muy diferente a la de México, donde las botellas recuperadas pueden tener altos niveles de suciedad. Así es que la correcta limpieza de los materiales era la principal incertidumbre tecnológica.

“Luego de varias pruebas, encontramos que una combinación entre tecnologías era la solución. Tenemos una línea de lavado AMUT, de Italia, y una línea de policondensación (SSP) Buhler, de Suiza. Juntar estas tecnologías nos permitió generar un proceso a la medida para lo que requeríamos en México”, dijo el director y fundador de PetStar. Así, el proceso se compone de dos fases: la de lavado de alta tecnología y molienda para producción de la hojuela, con la tecnología de Amut, y posteriormente la generación de pellet y subsiguiente policondensación para alcanzar el grado alimenticio, con la tecnología de Buhler.

El proceso inicia en los centros de acopio, donde los materiales son segregados y clasificados por color y por material, para luego ser compactados. Desde allí, todo el material en color natural o transparente se lleva a PetStar, mientras que los materiales de otros colores son enviados a otros recicladores que los emplean en diversas aplicaciones. “Este primer paso nos garantiza producir nuestras propias pacas con una consistencia en la calidad”, señaló Cámara.

Cuando las pacas llegan a la planta de reciclaje se rompen, y un minicargador frontal empuja el material a una tolva que alimenta la línea de lavado. Las botellas pasan a un prelavado para eliminar suciedad orgánica, como tierra, y una cantidad importante de etiqueta. De ahí, pasan por un pequeño pulmón que nivela el volumen de material que llega a las diferentes etapas de la línea. “Es muy importante que el volumen que está repartido por todos los equipos sea consistente, y este pulmón va dosificando el material de forma balanceada”.

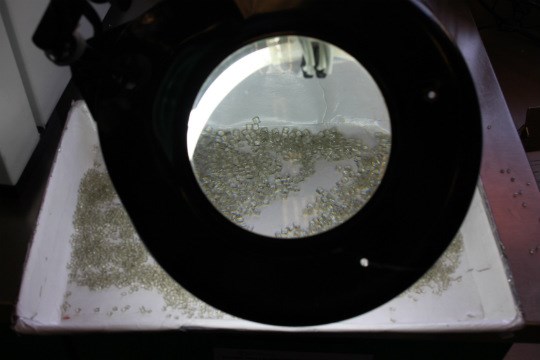

Las botellas, todavía enteras, atraviesan unos segregadores automáticos de rayos infrarrojos (de Pellenc), que leen la composición molecular del material y dejan pasar únicamente las botellas de PET, mientras descartan de la línea los envases de otros materiales, como PC, PE o PS. El PET ya seleccionado pasa por un magneto para eliminar metales, y luego se somete a una segunda segregación de ajuste, esta vez manual, para retirar algunas botellas de color o con pinturas. Enseguida, el material es llevado a molienda, para producir la hojuela, que va a un nuevo proceso de lavado y a unos tanques de flotación, en donde por densidad se separan el PE y el PP de las tapas.

De ahí, el PET va a un proceso de lavado de fricción con detergentes y productos químicos para remover completamente los pegamentos y las contaminaciones restantes. Luego, la hojuela pasa a un enjuagado final y a secado. Ya seca, la hojuela es llevada a ajuste fino para quitar partículas ligeras y nuevamente atraviesa por un detector de metales. Finalmente, la hojuela que cumple las especificaciones se almacena en silos.

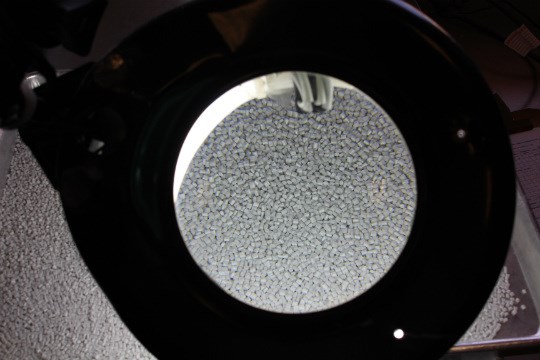

La segunda parte del proceso se lleva a cabo con la tecnología Buhler. En esta fase, la hojuela es alimentada a una extrusora de anillo o ring extruder, que tiene 12 husillos corrotantes por los cuales el material pasa relativamente rápido y forma una especie de anillo alrededor de los husillos, con lo que expone mucha superficie. Entonces, se le aplica vacío para remover la humedad y extraer una gran cantidad de volátiles orgánicos, que estaban alojados en la superficie de la hojuela. De ahí va a un filtro muy fino, donde se capturan algunas partículas, como podrían ser pedazos de vidrio. El polímero fundido pasa entonces por un dado, en donde se extruye en forma de espaguetis, que caen al agua fría para ser cortados y así producir un pellet en estado amorfo, transparente.

Los pellets en estado amorfo van a la torre de policondensación o SSP, donde tienen lugar diferentes procesos. Primero se da la cristalización, donde básicamente con un choque de temperatura se endurece la superficie de los pellets para evitar que se peguen entre sí. Luego, al material se le aplica presión, temperatura y tiempo de residencia, con un flujo de nitrógeno para repolimerizarlo. Esto significa que cada pellet pasa de estado amorfo a estado cristalino, de color blanco. El objetivo principal del proceso SSP es elevar la viscosidad intrínseca del polímero hasta alcanzar el nivel deseado, por lo que el proceso va acompañado de numerosos factores y reacciones. Este flujo de nitrógeno se utiliza como vehículo para calentar el material y luego para capturar los volátiles que el material está expulsando. Al final, el material alcanza el grado alimenticio y puede ser empleado en la fabricación de envases con contenido reciclado y que estarán en contacto con alimentos.

La planta como eje de un proceso efectivo y limpio

El proceso y la consecuente operación de la planta están enfocados en satisfacer los más altos estándares internaciones de calidad y producción limpia. Por eso, la empresa se ha fijado ambiciosas metas de reducción de su huella de carbono y de su huella hídrica.

“Nuestro programa para disminuir la huella de carbono va mucho más avanzado. Estamos a punto de iniciar la operación de un proyecto con el que vamos a generar electricidad con gas natural, en un volumen cercano a lo que consume nuestra caldera. Así, mediante la generación de energía calórica, vamos a disminuir nuestro consumo de energía eléctrica en cerca de 15%, al apagar algunas resistencias con las que secamos el material”, dijo el Ing. Cámara. El directivo anticipó que a comienzos de 2016 iniciarían con un suministro de energía eólica, lo que va a contribuir con una disminución importante en la huella de carbono de la planta.

En lo que respecta a la huella hídrica, la compañía tiene un proyecto para aumentar la eficiencia en el tratamiento del agua, y en 2017 van a complementar la inversión con un proyecto para reutilizar una parte importante de esa agua, con lo que planean disminuir drásticamente el consumo. “Vale la pena mencionar que la tecnología que utilizamos es muy eficiente en el consumo de agua, pues aunque usa mucha agua, consume poca. El proceso reutiliza el agua 5 veces antes de mandarla a tratamiento. Actualmente nuestro consumo es de un poco más de un litro por kilogramo de hojuela producida, es decir casi cada 40 botellas recicladas. Esto es realmente muy eficiente a escala internacional”, puntualizó.

No sólo las operaciones y los procesos tienen un perfil enfocado en lo ambiental, sino también la planta, sus instalaciones y sus edificios. Por ejemplo, el Museo Auditorio cuenta con un sistema de captación y tratamiento de agua de lluvia, paneles solares y azotea verde, entre otras prácticas que favorecen al entorno.

En 2015, el Museo Auditorio y la planta de PetStar recibieron a más de 12,000 visitantes, entre estudiantes de escuelas y miembros de diversas comunidades profesionales. Si usted ya tuvo oportunidad de visitar la planta de PetStar habrá constatado la espectacularidad del proyecto y de las instalaciones. Si no lo ha hecho, ¿qué espera?

CONTENIDO RELACIONADO

-

Cinco problemas en el moldeo por soplado de botellas de plástico PET

Lea aquí una guía rápida para resolver cinco problemas recurrentes en el procesamiento de botellas de PET. Cómo lograr la mejor distribución de la pared en una botella PET y otras soluciones para obtener envases más resistentes y duraderos.

-

Síntesis y polimerización del PET: métodos y factores

Explore los diferentes métodos y factores en la producción de PET, desde la síntesis del monómero hasta la policondensación en estado sólido.

-

¿Por qué pierden gas las bebidas envasadas en PET?: soluciones

Descubra las causas de la pérdida de gas en bebidas carbonatadas envasadas en PET y cómo la cristalinidad y orientación influyen en la permeabilidad.