¿Por qué las temperaturas del barril tienen un efecto pequeño sobre la temperatura de masa?

Las extrusoras no son como los hornos. Ajustar los perfiles de temperatura del barril no influirá mucho en la temperatura de la masa. Esta es la explicación.

Los procesadores de extrusión tienden a configurar todo tipo de perfiles de temperatura de barril para controlar la temperatura de la masa. Estos esfuerzos son por lo general inútiles. El barril del extrusor no funciona como un horno, por varias razones. Primero, el polímero es un conductor de calor muy pobre (de hecho, los plásticos son excelentes aislantes). En segundo lugar, el polímero tiene poco tiempo para absorber o emitir calor. Y finalmente, hay poca diferencia de temperatura para transferir el calor entre el polímero y el barril.

El acero, por ejemplo, es 120 veces más conductor que el LDPE, por lo que calentar o enfriar el barril afectará la temperatura del barril rápidamente, pero no la temperatura del polímero. Luego está la cuestión del tiempo de residencia. Puede llevar horas y horas cocinar un pavo en un horno. Pero el tiempo de residencia promedio en una extrusora de 6 pulgadas y L/D de 24:1 con LDPE a una velocidad de 1000 lb/h es un poco más de 6.5 min.

Cuanto más grande es la extrusora la profundidad del canal aumenta y la relación de la superficie del barril al volumen de polímero, hablando de transferencia de calor, es menor. Con los mismos calentadores de barril funcionando al máximo, puede tomar varias horas calentar el polímero para que el husillo pueda girar. Finalmente, debe haber una diferencia de temperatura (delta T) para que se transfiera el calor.

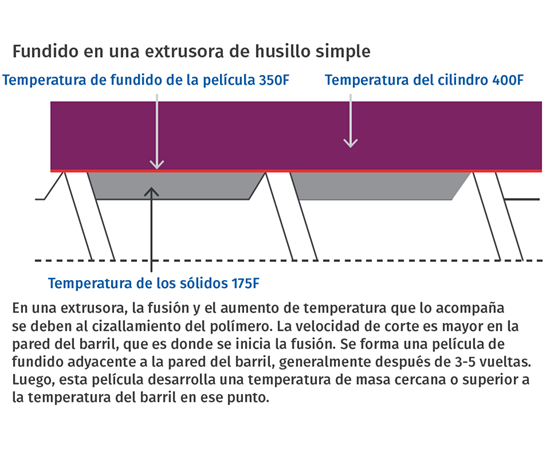

En una extrusora, la fusión y el aumento de temperatura que la acompaña se deben principalmente al cizallamiento del polímero. La velocidad de corte es mayor en la pared del barril y, en consecuencia, allí es donde se inicia la fusión. Se forma una película fundida adyacente a la pared del barril, generalmente después de 3-5 vueltas. Esta película desarrolla una temperatura cercana o superior a la temperatura del barril en ese punto. La película luego crece a lo largo de la longitud del tornillo y eventualmente llena el canal.

Como el calor no puede transferirse excepto con una diferencia de temperatura, el delta T que se muestra en la ilustración adjunta es relativamente pequeño, lo que reduce la posible tasa de transferencia de calor. Los cálculos clásicos desarrollados por Tadmor y Klein para la velocidad de fusión muestran que la contribución del calor del barril depende en gran medida del delta T.

Si bien la transferencia de calor del barril a la película fundida es limitada, también lo es de la película al sólido.

Esto se debe a la muy baja tasa de transferencia de calor del polímero y al corto tiempo de residencia. La condición es un poco diferente cuando el barril se enfría, pero el resultado se ve afectado por los mismos parámetros.

La cantidad de calor transferido durante el enfriamiento depende en gran medida de la viscosidad del polímero. Al enfriar el barril por debajo de la temperatura de fusión, es de esperar que el calor abandone la masa fundida y entre en la pared conductora del barril. Pero eso se complica por el cambio en la viscosidad que ocurre cuando la masa fundida adyacente a la pared del barril se enfría. El enfriamiento hace que aumente la viscosidad cerca la pared y que aumente el esfuerzo cortante en la masa fundida. Esto da como resultado más energía entrando en la masa fundida por la rotación del tornillo. Este fenómeno puede compensar gran parte o incluso toda la pérdida de calor del barril.

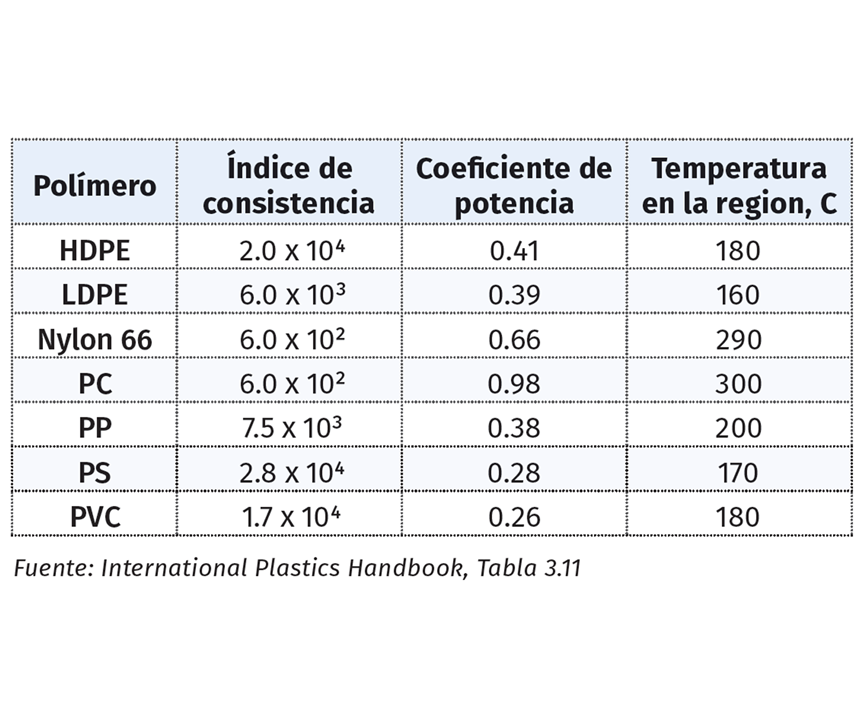

La efectividad del enfriamiento del barril depende en gran medida del cambio de viscosidad del polímero con la temperatura. Si no se cuenta con las curvas de velocidad de cizallamiento / viscosidad a varias temperaturas, se puede usar como referencia su índice de consistencia (ver tabla). El índice de consistencia refleja la dependencia de la temperatura con la viscosidad del polímero, con un número mayor que indica un mayor cambio en la viscosidad con la temperatura.

Los estudios del balance de energía promedio con diferentes polímeros confirman que cuando el barril está en modo de enfriamiento, la energía eliminada en el agua de refrigeración del barril puede compensarse en varios grados mediante un aumento en la potencia de transmisión transferida al polímero a través del calentamiento por cizallamiento. Cuanto más sensible sea la viscosidad a la temperatura, menos eficaz será el enfriamiento del barril.

Acerca del autor

Jim Frankland

Jim Frankland es un ingeniero mecánico que ha estado involucrado en todo tipo de procesos de extrusión durante más de 40 años. Ahora es presidente de Frankland Plastics Consulting, LLC. Contacto: jim.frankland@comcast.net o (724) 651-9196.

CONTENIDO RELACIONADO

-

¿Por qué pierden gas las bebidas envasadas en PET?: soluciones

Descubra las causas de la pérdida de gas en bebidas carbonatadas envasadas en PET y cómo la cristalinidad y orientación influyen en la permeabilidad.

-

Válvulas de no retorno en moldeo por inyección

Explore la importancia de las válvulas de no retorno en el moldeo por inyección, sus distintas versiones y los retos que presentan en la industria.

-

¿Cuánto cuesta realmente imprimir en 3D?

Conozca cuáles son los principales factores que determinan el precio de una pieza fabricada mediante impresión 3D, así como los costos de operar equipos industriales de manufactura aditiva. Una guía simple, para comprender más sobre el funcionamiento económico de esta tecnología.