Mecanismos de fusión en extrusión de plásticos

Entienda la importancia de la disipación viscosa en la fusión del polímero y cómo afecta la eficiencia de la operación de extrusión de plásticos.

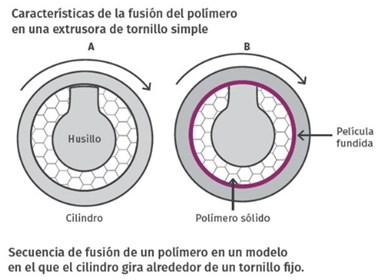

Secuencia de fusión de un polímero en un modelo en el que el cilindro gira alrededor de un tornillo fijo.

Por sorprendente que parezca, los procesadores de plásticos generalmente no entienden cómo el polímero se funde en un extrusor de tornillo simple. Inclusive, aquellos con gran experiencia práctica tienen problemas al captar el concepto, y es importante entenderlo para maximizar la eficiencia de su operación de extrusión.

Para simplificar el concepto e ilustrar el mecanismo básico, piense en el cilindro girando alrededor de un husillo estacionario. La mayoría de los análisis de un solo tornillo está basada en esta técnica, y me he encontrado que se simplifica la geometría y proporciona los mismos resultados.

Mecanismo de fusión del polímero

El polímero entra en el tornillo en forma de partículas (pellets, polvo, escamas) y se transforma por los filetes del tornillo en una masa bien compacta (ver la gráfica A en la ilustración). En ese punto, la fricción entre los pellets y el cilindro eleva la temperatura del polímero que está más cerca de la pared del cilindro.

Además, se transmite algo de calor en el polímero del cilindro caliente, ayudando a formar una película delgada de fundido entre el cilindro y el polímero sólido (ver la gráfica B en la ilustración).

A partir de ese momento, se desarrolla la energía de fusión en la película en gran parte a través de la disipación viscosa o calentamiento de cizalla. La mayoría de los procesadores entienden el concepto de calor transferido del cilindro caliente, pero la disipación viscosa no es tan fácil de comprender, lo que no está bien, puesto que provee casi toda la energía para la fusión del polímero. Eso da como resultado una dependencia equivocada en las temperaturas del cilindro para la fusión.

Disipación viscosa en extrusión

Así que vamos a explicar la disipación viscosa. La disipación viscosa se produce cuando la película de fundido se pega al cilindro y al polímero que está debajo. A medida que el cilindro gira alrededor del husillo, el polímero fundido que se pega arriba y abajo del fundido se estira continuamente como una banda de caucho. Estirar la masa fundida requiere de una fuerza mecánica (o torque) para girar el cilindro alrededor del tornillo.

Este torque se convierte en calor, así como una banda elástica o un alambre de cobre se pone caliente cuando flexiona rápidamente. La energía utilizada para el movimiento del brazo se transfiere a la goma o alambre, ya que el calor sigue la ley de conservación de energía. En el concepto aquí discutido, la energía eléctrica en la unidad se convierte primero en energía mecánica con la rotación del cilindro y, luego, la rotación del cilindro es convertida en calor en la película mediante el estiramiento continuo entre las dos superficies.

Durante la extrusión, este estiramiento continuo introduce cada vez más calor en el fundido. Esto eleva su temperatura, y la cantidad de masa fundida crece como resultado de la conducción de calor de la película hacia el polímero sólido. Tenga en cuenta que esto no describe el mecanismo entero de la fusión, porque los filetes y la compresión de un tornillo típico afectan significativamente la tasa de fusión.

Efectos de los filetes helicoidales

Sin lugar a dudas, ignorar los efectos de los filetes helicoidales simplifica excesivamente el mecanismo de fusión, pero ayuda a aclarar la disipación viscosa, que es la principal fuente de energía para la fusión y el aumento de temperatura en el fundido, finalizada la fusión.

Incluso en el modelo completo de fusión, el índice de la fusión y el aumento de temperatura para un polímero determinado es igualmente proporcional al torque necesario para girar el barril en relación con el tornillo, y que a su vez es igualmente proporcional a la resistencia (viscosidad) de la película al ser estirada.

La tasa de fusión también es proporcional a la velocidad del cilindro (velocidad del husillo) o la tasa a la que se está estirando el fundido. Ya que el torque se multiplica por la potencia misma de la velocidad de tornillo (torque = [HP x 63025] / rpm), y los caballos de fuerza son la medida de trabajo, se cuantifica el esfuerzo de torsión o torque como estrechamente proporcional al cambio en la temperatura del polímero cuando atraviesa la longitud del tornillo.

Esto proporciona una explicación muy simplificada de los efectos de la disipación viscosa. Cuantificar este modelo con un tornillo de filetes es mucho más complicado, pero el principio de fusión sigue siendo el mismo.

Velocidad del tornillo y viscosidad polimérica

La tasa de fusión, e incluso el aumento de la temperatura del polímero después de la fusión en un diseño del husillo y polímero específicos, se determina en gran medida por la disipación viscosa, que depende de la velocidad del tornillo y viscosidad polimérica de un polímero determinado. Esto explica por qué la temperatura de fusión se afecta en la salida, si la velocidad del tornillo se mantiene constante.

Puesto que el torque necesario para girar el cilindro en relación con el tornillo depende ampliamente de la resistencia del polímero a estirarse y no del flujo de masa fundida, un mayor flujo proporciona una menor temperatura del fundido y el flujo menor produce un fundido más caliente. El calentamiento del cilindro tiene un efecto mínimo, excepto en extrusoras muy pequeñas.

Acerca del autor

Jim Frankland

Jim Frankland es un ingeniero mecánico que ha estado involucrado en todo tipo de procesos de extrusión durante más de 40 años. Ahora es presidente de Frankland Plastics Consulting, LLC. Contacto: jim.frankland@comcast.net o (724) 651-9196.

CONTENIDO RELACIONADO

-

Alpla Recycling inaugura planta de reciclaje de PEAD en Toluca

Con una inversión de 20 millones de euros, Alpla Recycling inauguró su nueva planta de reciclaje de polietileno de alta densidad en Toluca. Anuncian que en 2022 invertirán 20 millones de euros adicionales para duplicar su capacidad de procesamiento.

-

Cristalinidad en polímeros: aplicaciones en el procesamiento de PET

Aprenda sobre los factores y procesos que afectan la cristalinidad en polímeros y cómo optimizar la producción y calidad de productos a base de PET.

-

Bases sobre el secado de resinas plásticas

Un secado adecuado y uniforme beneficia el procesamiento de resinas y ayuda a prevenir defectos en las piezas. Encuentre aquí una guía para entender los conceptos básicos de la deshumidificación de materiales plásticos, así como las cuestiones de estética y rendimiento que presenta un secado inadecuado.

.jpg;width=70;height=70;mode=crop)