Análisis de polímeros: TGA, FT-iR y DSC

Aprenda sobre análisis de polímeros con técnicas como el TGA y descubra cómo otros métodos, como FT-iR y DSC, se comparan.

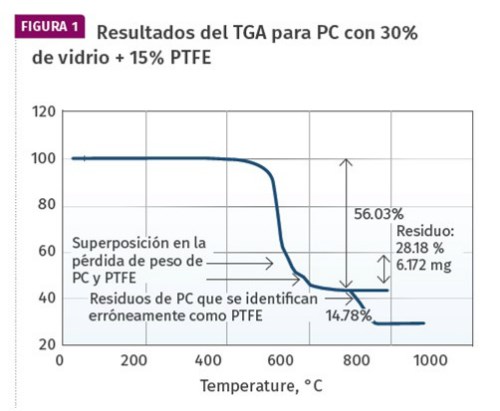

El mes pasado, en la primera parte de este artículo, establecimos que el análisis termogravimétrico (TGA) pueden ser una excelente herramienta para determinar la composición de grados de materiales que contienen más de un polímero, siempre y cuando los polímeros sean suficientemente diferentes en la manera en que se descomponen con el aumento de temperatura. Sin embargo, en el caso de policarbonato modificado con PTFE, el método se queda corto debido a la superposición en las temperaturas en la que se descomponen los dos materiales.

La superposición en el análisis termogravimétrico (TGA)

La figura 1 representa el resultado que mostramos en ese entonces, para que recordemos de lo que estamos hablando. La superposición es claramente visible. Infortunadamente, el analista identifica como descomposición del PTFE una segunda pérdida de peso distinta.

Debido a que el valor asociado con la pérdida de peso estaba cerca de la cantidad de PTFE que estaba previsto (15 %), se afirmó que el material cumplía con los requisitos de composición especificados. Esta es una situación con la que los analistas constantemente debemos tener cuidado, pues tendemos a creer un resultado cuando coincide con lo que esperamos.

A pesar de que los resultados fueron malinterpretados, las pruebas no son necesariamente una pérdida de tiempo y esfuerzo. Si aplicamos nuestro conocimiento del comportamiento de los materiales que intervienen, podemos todavía obtener al menos una aproximación de la composición real del material.

Pirólisis de policarbonato y residuos carbonizados

Lo primero que necesitamos saber es que cuando el policarbonato sufre una pirólisis, un proceso de descomposición térmica en ausencia de oxígeno, aproximadamente el 25 % del material se mantiene como residuo carbonizado. Esto ocurre debido a la estructura química de la columna principal del policarbonato.

El valor de 25 % no es una constante precisa. Puede variar un poco dependiendo del grado particular de material que está siendo evaluado. Pero si se realizan suficientes ensayos TGA, el resultado estará típicamente en el rango de 24-25 % para un grado natural del polímero. El PTFE, por el contrario, no produce residuos carbonizados cuando sufre una pirólisis.

Las limitaciones de la prueba TGA se indican en este ejemplo, donde la pirólisis produce una superposición sutil en los puntos de descomposición del PC y PTFE , y el residuo que queda (sólo de PC) podría ser identificado erróneamente como PTFE.

Puesto que podemos atribuir todo el residuo al policarbonato, y sabemos que este residuo representa aproximadamente el 25 % del policarbonato, podemos tomar el 14.78 % de la figura 1 y multiplicarlo por 4 para obtener la cantidad total de policarbonato en el compuesto.

Esto nos da 59.12 %. La cantidad de fibra de vidrio ya se conoce del contenido de ceniza que es 29.18 % (cerca del nivel especificado de 30 %). Sumando esto, tenemos el 88.30 % de la muestra, que nos deja con un 11.7 % del compuesto aún no identificado.

Esto ciertamente no representa un desglose total de cada ingrediente que podría estar en el material. Habrá un paquete de aditivos que puede representar entre el 0,5% y el 1% de la receta. Y si estas partes eran negras y el formulador había utilizado el negro de carbón como colorante, tenemos que ser cautos con nuestro cálculo porque algunos de los residuos se deberían a la presencia del negro carbón.

Extracción de información a partir de una metodología defectuosa

Pero si somos cuidadosos podemos usar el conocimiento previo de la estructura de un material para extraer información incluso de una metodología defectuosa.

Curiosamente, otra pieza de PC modificado produjo en este caso un contenido de carbón de 13.94% y una carga de fibra de vidrio de 29.68%. Debido a que el analista consideró que la pérdida de peso del carbón representaba al PTFE, pensaba que esta diferencia de menos del 1% de la otra pieza probada era insignificante.

Sin embargo, si entendemos que la pérdida de peso del carbón es sólo el 25% de la porción del PC del compuesto y repetimos el cálculo anterior tenemos un panorama diferente. Multiplicando 13.94 por 4 y agregando luego el 29.68 % de vidrio nos da un total de 85.44 %, dejando el 14.56 % para el PTFE, una diferencia de casi el 3% (vs. 11.7%) y mucho más cerca del 15 % especificado.

¿Es esta la razón del por qué una pieza puede ser dúctil y otra frágil? Probablemente no. El PTFE sí influye en las propiedades de la resina base en que se incorpora, y en el PC producirá una disminución en la resistencia y el módulo y reducirá la dureza en un grado.

Sin embargo, la diferencia en la ductilidad de las dos piezas probadas en este caso iba mucho más allá de los efectos que se pueden esperar de un cambio evidente del 3% en el contenido de PTFE. Así que en cualquier caso, se requiere trabajo adicional para llegar a la causa principal.

Sin embargo, el propósito de este análisis particular era comparar la composición del material en las dos piezas. Los resultados fueron interpretados para mostrar que los materiales eran comparables y estaban dentro de las especificaciones, cuando no lo estaban. Además, las respuestas específicas en los resultados de las pruebas fueron interpretadas incorrectamente.

Como suele ser el caso, existen múltiples enfoques para obtener las respuestas deseadas para aspectos como la composición, y a menudo se necesitan varias pruebas para refinar la respuesta.

La espectroscopia infrarroja de Fourier (FT-iR) y sus desafíos

Muchas veces la prueba de prueba más rápida o más fácil para la composición de polímeros es la espectroscopia infrarroja de Fourier (FT-iR). Por desgracia, tiende a haber un exceso de confianza en este método y es a menudo la primera y la última prueba que se realiza.

En este caso, la prueba presentaría al analista un resultado desconcertante porque no se puede ver el espectro infrarrojo de PTFE en un compuesto donde el PC es el principal ingrediente. Algunos de los picos espectrales del PC coinciden con los pocos picos que existen en el espectro del PTFE y, por lo tanto, el PTFE "se esconde" tras el PC. Un analista que no es consciente de ello podría indicar que no había PTFE en la muestra porque el FT-iR no mostró ninguna evidencia.

Una alternativa viable sería la calorimetría de barrido diferencial (DSC), una técnica que detecta las temperaturas de transición, tales como ablandamiento y puntos de fusión. El PTFE tiene un punto de fusión distinto a 327°C-330 °C donde no hay interferencias del policarbonato.

La intensidad de la fusión puede relacionarse en forma relativa a la concentración de PTFE en el compuesto. De modo que una comparación de las dos piezas debe verificar las diferencias sugeridas por una adecuada interpretación de los pruebas TGA.

Un enfoque más cuantitativo sería un análisis elemental. Hay diferentes técnicas analíticas que pueden detectar y cuantificar los distintos elementos en los materiales. Esta técnica no se utiliza a menudo en polímeros (es más común en el sector de la metalurgia) porque en la mayoría de los casos todos esperamos encontrar carbono y oxígeno.

Pero el PTFE contiene flúor, un elemento que lo distingue de otros polímeros. Y sabemos que por peso el flúor representa hasta el 76% de la molécula de PTFE. Así un método que puede cuantificar el flúor elemental es una de las maneras más directas de medir el contenido de PTFE en un compuesto.

Un buen análisis comienza con la selección de las herramientas adecuadas. En polímeros, hay más de 50 diferentes técnicas analíticas. La mayoría de los analistas está altamente capacitada en cuatro o cinco, y tendemos a sentirnos atraídos por las cosas en la que somos buenos y con las que estamos familiarizados.

Pero la herramienta adecuada está a veces fuera de nuestra zona de confort. A partir de los fundamentos de cómo responder mejor a las preguntas nos llevará al plan de prueba adecuado si el analista escucha y piensa de manera suficientemente amplia. En la próxima edición analizaremos una aplicación donde TGA fue la prueba correcta, aunque la composición del material particular que iba a ser analizado nos llevó a un informe de errores que fue fácilmente corregido.

Acerca del autor

Michael Sepe

Consultor independiente sobre materiales y procesamiento, a nivel global, cuya compañía, Michael P. Sepe, LLC, tiene su sede en Sedona, Arizona. Tiene más de 40 años de experiencia en la industria del plástico y asesora sus clientes en selección de materiales, diseño para manufactura, optimización de procesos, solución de problemas y análisis de fallos. Contacto: (928) 203-0408 • mike@thematerialanalyst.com

CONTENIDO RELACIONADO

-

Cristalinidad en polímeros: aplicaciones en el procesamiento de PET

Aprenda sobre los factores y procesos que afectan la cristalinidad en polímeros y cómo optimizar la producción y calidad de productos a base de PET.

-

Nanotecnología y polímeros para desarrollar textiles inteligentes

Materiales novedosos para la elaboración de fibras inteligentes nanoestructuradas son desarrollados en el Centro de Investigación en Química Aplicada (CIQA). Diferentes aplicaciones industriales son el objetivo.

-

Impacto de la temperatura en las propiedades de los polímeros

Explore cómo la temperatura afecta las propiedades mecánicas de polímeros. Entienda el DMA y su relevancia para evaluar propiedades de carga.

.jpg;width=70;height=70;mode=crop)