Importancia de la estabilidad oxidativa en las poliolefinas, parte 3: mecanismo de oxidación

Las herramientas y métodos para determinar la estabilidad oxidativa pueden ser útiles, pero son aún más útiles si se construyen para producir la información que realmente se necesita.

#control

Nota del editor: Esta es la tercera parte de un especial con tres entregas. Puede encontrar las ligas de la serie completa a continuación:

Uno de los problemas que inevitablemente se desarrolla cuando una técnica analítica se formaliza en una norma es que la metodología esbozada en la norma a menudo se define estrechamente. Esto lleva a la impresión de que las pruebas deben seguir el esquema exacto en la norma para que los resultados sean válidos. A menudo, no se exploran variaciones en el estándar que podrían proporcionar información útil.

La prueba de estabilidad oxidativa que hemos estado discutiendo típicamente requiere una temperatura de prueba de 200 ° C (392 ° F). Como ya hemos mencionado, si esta temperatura se emplea para PE o PP, la muestra estará en estado fundido cuando se introduzca el aire o el oxígeno. La relación más alta superficie / volumen de la muestra fundida dará como resultado un tiempo más corto al comienzo de la oxidación que si la muestra estuviera en el estado sólido.

Por consiguiente, aunque los resultados obtenidos a 200ºC pueden dar alguna idea de la estabilidad del material durante el procesamiento en estado fundido, no proporcionan información útil con respecto a la estabilidad oxidativa del polímero en una pieza moldeada.

Para conseguir esto, necesitamos realizar ensayos a una temperatura por debajo del punto de fusión del polímero considerado. Para la mayoría de PPs, el punto de fusión cristalino definido por el punto mínimo en la endoterma en DSC (calorimetría diferencial de barrido), es aproximadamente 165°C (329 F).

Sin embargo, un examen más detallado de esta endoterma muestra que la aparición de la fusión cristalina se produce cerca de 130 ° C (266 ° F). Para copolímeros random este intervalo de temperaturas típicamente cambia a un punto 15°C (27 F) más bajo, y para polietilenos disminuye aún más. Por lo tanto, si el ensayo ha de considerarse útil para determinar la estabilidad oxidativa en el estado sólido, debe reducirse la temperatura de ensayo.

Consejo de expertos en polímeros

La prueba puede ser aún más útil si se lleva a cabo a múltiples temperaturas. La cinética del proceso de oxidación en los polímeros sigue un patrón general que se indica a menudo como regla general: para cada cambio de 10°C (18 F) en la temperatura de aplicación, la velocidad de reacción cambia por un factor de 2. Las temperaturas más altas aceleran la reacción a este grado, mientras que las temperaturas más bajas ralentizan las cosas por el mismo factor.

Esto representa una función Arrhenius, por lo que la relación es exponencial. Por lo tanto, si el cambio de temperatura es de 30 ° C (54 ° F), la velocidad de reacción cambia en un factor de 23 u 8.

Pero el factor de aceleración, o factor de envejecimiento como se le llama a veces, no es 2 para todos los materiales. Puede variar ligeramente, normalmente entre 1,7 y 2,5. Esto puede parecer trivial, pero cuando se realizan pruebas aceleradas para monitorear la estabilidad oxidativa, se ejecutan típicamente a una temperatura relativamente alta y el resultado es extrapolado a una temperatura más baja en base a este factor de aceleración.

Considere una prueba de envejecimiento realizada a 150°C (302 F) para un PP que da como resultado un fallo del material en 15 días. Si este resultado se extrapola a una temperatura de aplicación de 90°C (194 F) usando un factor de aceleración de 2, el tiempo hasta el fallo se extenderá por un factor de 26 o 64, lo que da una predicción de 960 días o aproximadamente 32 meses. Pero si se utiliza un factor de 2,2, la extensión sería 2,26 o 113,4, dando un tiempo previsto para la falla de 1700 días o un 77% más largo.

Por lo tanto, es útil determinar este factor de envejecimiento con mayor precisión si queremos utilizarlo para realizar este tipo de predicciones. Esto puede hacerse en un marco de tiempo relativamente corto realizando el ensayo de tiempo de inducción de oxidación (OIT) a múltiples temperaturas, de manera que se puede determinar la pendiente de la función que relaciona el tiempo con la oxidación en función de la temperatura.

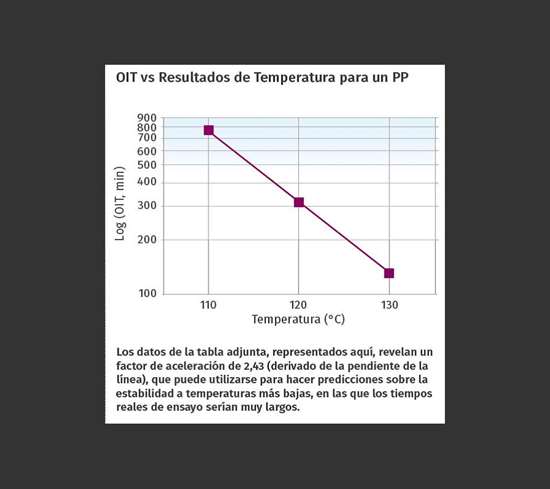

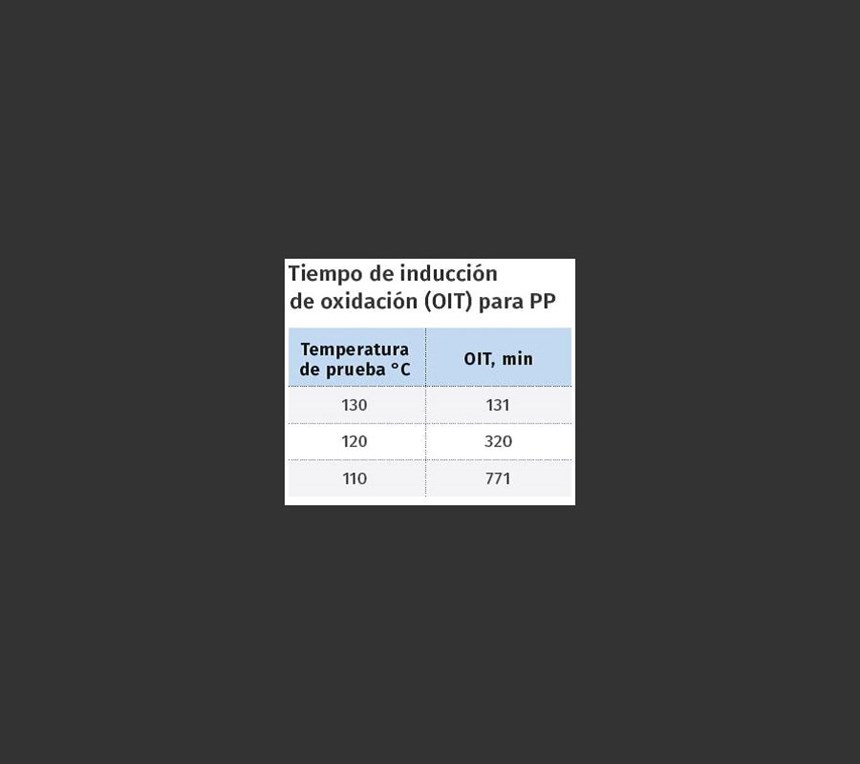

La tabla adjunta muestra los resultados de los ensayos realizados a tres temperaturas para un PP, para determinar el tiempo de inducción de oxidación a cada temperatura.

Cuando estos resultados se grafican como el logaritmo de la OIT en función de la temperatura (véase el gráfico adjunto), los puntos de datos dan razonablemente buena concordancia con una línea recta que tiene una pendiente de 2,43. Este es el factor de aceleración que luego se puede utilizar para hacer predicciones sobre la estabilidad a temperaturas más bajas donde los tiempos de prueba reales serían muy largos.

El supuesto aquí es que esta pendiente será aplicable a través de una amplia gama de temperaturas. Podemos esperar que si eleváramos la temperatura de la prueba en incrementos de 10 ° C, cuando alcanzáramos el punto de fusión cristalino la pendiente cambiaría.

También podemos anticipar que la pendiente puede cambiar con la temperatura decreciente cuando el material pasa a través de su temperatura de transición vítrea (Tg). Sin embargo, la Tg para PPs está típicamente por debajo de la temperatura ambiente y es poco probable que nos preocupemos por la degradación oxidativa en condiciones subambientales. Es más probable que tengamos otros problemas en este rango de temperatura, como una resistencia al impacto reducida.

Incluso con un tratamiento tan extendido de estabilidad oxidativa, todavía tenemos el problema de correlacionar los tiempos asociados con estas pruebas con el comportamiento real de un producto moldeado. Hay una serie de factores que deben tenerse en cuenta.

En primer lugar, las pruebas de la OIT se realizan a menudo en oxígeno puro, en el mundo real la atmósfera es sólo 21% de oxígeno. En segundo lugar, incluso cuando nuestras muestras de ensayo permanecen en estado sólido, será difícil replicar la relación superficie-volumen de una parte real con la de las muestras para DSC.

Y mientras que las pruebas controlan el tiempo requerido para oxidar la muestra completamente, en una aplicación real, la oxidación no necesita penetrar a través de todo el espesor de la pieza para causar problemas con el rendimiento. En tercer lugar, en el mundo real, variables distintas a la temperatura pueden influir en la estabilidad oxidativa de un material.

Por ejemplo, PE y PP se utilizan con frecuencia en aplicaciones que manejan agua. El cloro en el agua actúa como un oxidante que puede acelerar la degradación del material incluso en ausencia de temperaturas elevadas. Además, las cloraminas que se forman en los sistemas de agua tienen un efecto nocivo similar sobre el rendimiento a largo plazo de estos materiales.

El agua también puede extraer los antioxidantes del material, lo que lleva a un tiempo más corto para la falla que si la parte se utiliza en un entorno seco. Esto ha sido reconocido como un problema potencial y se han desarrollado aditivos que resisten la extracción. Es importante considerar toda la gama de condiciones de aplicación al evaluar el potencial de oxidación y formular un paquete estabilizador.

Sin embargo, la comprensión de las herramientas que están disponibles para la evaluación de la estabilidad oxidativa puede ser muy útil, al menos como una herramienta para hacer comparaciones relativas. Esto es especialmente importante cuando se compara la consistencia entre lotes de un material dado o al comparar la materia prima con una pieza moldeada. El hecho de que el método ha existido por mucho tiempo no hace que sea menos válido, siempre y cuando entendamos por qué lo estamos utilizando y construyamos un método que sea pertinente para la información que estamos buscando.

Sobre el autor

Mike Sepe, es un consultor independiente de materiales y procesamiento cuya compañía, Michael P. Sepe, LLC, tiene base en Sedona, Arizona. Él tiene 40 años de experiencia en la industria del plástico y ayuda a los clientes con la selección de materiales, diseño de fabricación, optimización de procesos, solución de problemas y análisis de fallas.

Contacto: (928) 203-0408 mike@thematerialanalyst.com.

CONTENIDO RELACIONADO

-

Procesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.

-

El reciclaje de PET en México es caso de éxito

México tiene el acopio de PET más alto de Latinoamérica y es líder mundial en reciclado botella a botella grado alimenticio. Conozca algunos de los elementos que lo han hecho posible.

-

¿Cuánto dura el coronavirus en las superficies?

Investigadores observaron cuánto tiempo puede sobrevivir el virus en cartón, plástico y acero inoxidable, así como después de haber sido nebulizado y suspendido en el aire.

.jpg;width=70;height=70;mode=crop)