Tornillos guía en moldes de inyección: funciones y aplicaciones

Descubra las funciones clave de los tornillos guía en moldes de inyección, su impacto en el proceso y cómo elegir el tornillo adecuado para su proyecto.

Nota del editor: Esta es la primera parte de un especial con dos entregas. Puede encontrar las ligas de la serie completa a continuación:

Disfruto especialmente escribiendo artículos sobre temas que son importantes para nuestra industria pero que rara vez reciben la atención que merecen. Tal vez sea porque estos temas no se discuten a menudo, si es que sucede alguna vez, en las escuelas, seminarios de capacitación o funciones de SPE.

El artículo de este mes sobre tornillos guía es un buen ejemplo de un tema importante sobre el cual se dispone de muy poca información. Hay mucho que saber sobre este sujetador común y cómo afecta directamente el desempeño y la longevidad de sus moldes.

Funciones principales y aplicaciones de tornillos guía

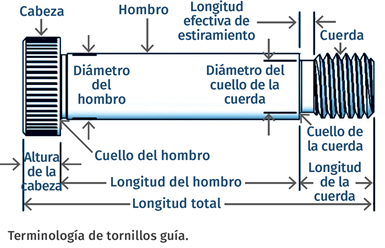

Terminología de tornillos guía.

Los tornillos guía se utilizan de diversas maneras y para diferentes fines. Sus dos funciones principales en los moldes de inyección son limitar la distancia que recorre una placa y jalar de una placa durante la apertura del molde.

Los tornillos guía se usan con frecuencia en moldes de tres placas y moldes con placa de extracción. Si bien el nombre genérico de este tipo de sujetador es tornillo guía o pernos de tope, estas aplicaciones han inspirado otros nombres, a menudo más comunes, como tornillos de rango y tornillos separadores, según su función.

Funciones principales y aplicaciones de tornillos guía

Como se ve en el diagrama adjunto, los tornillos guía tienen tres secciones principales: la cabeza, el hombro y la rosca. Usted especifica un tornillo guía por su diámetro del hombro y longitud del hombro.

Por ejemplo, un tornillo guía de ⅜ × 2 tiene un diámetro de hombro de ⅜ de pulgada y una longitud de hombro de 2 pulgadas. Si compra este tornillo de ⅜ de pulgada de un proveedor de componentes de molde, la rosca será ⅚-18 UNC, no ⅜-16 UNC. La longitud total de un tornillo guía es la altura de la cabeza, más la longitud del hombro, más la longitud de la porción roscada. Esta nomenclatura es muy diferente de la de un tornillo estándar.

Grados y tolerancias de los tornillos guía

Los tornillos guía están disponibles en grados estándar y de precisión. El diámetro del hombro de un tornillo guía estándar es típicamente de 0.002 a 0.004 pulgadas más pequeño que su valor nominal. Los tornillos guía de precisión son solo 0.001 o 0.002 pulgadas más pequeños. Los tornillos guía de grado de precisión se usan típicamente en aplicaciones donde el hombro actúa como un eje para un componente deslizante o giratorio, como un buje o balero. En estos casos, el hombro se conoce como diario.

La tolerancia en la longitud del hombro es típicamente de ± 0.005 pulgadas. Sin embargo, algunos proveedores tienen variaciones de longitud de hasta 0.020 pulgadas. Varios proveedores de componentes de molde ni siquiera especifican esta tolerancia. Eso puede ser un gran problema. Si la longitud de los hombros varía en una cantidad significativa, cualquier placa en contacto con los tornillos puede martillarse y posiblemente unirse.

Características y precauciones al apretar tornillos guía

El escenario más probable es que la cabeza del tornillo más corto se rompa prematuramente debido a una carga desigual. Por lo tanto, corresponde al fabricante de moldes medir los hombros y posiblemente maquinarlos a una longitud uniforme.

La mayoría de los fabricantes incluyen una ligera reducción de diámetro directamente debajo de la cabeza. Esto se llama el cuello del hombro. Permite que la cabeza del tornillo se asiente al ras contra su superficie de acoplamiento. La mayoría de los fabricantes agregan un radio entre el hombro y la cabeza del tornillo para reducir el efecto de muesca.

Si el tornillo tiene un radio, asegúrese de que cualquier arandela o superficie de contacto despeje la protuberancia. De lo contrario, la carga aplicada a la cabeza del tornillo se concentrará en un área muy pequeña y puede hacer que la cabeza se agriete.

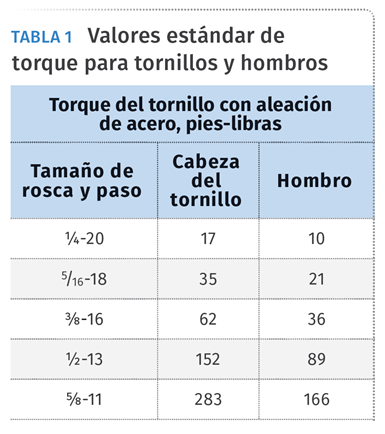

Todos los fabricantes incluyen una ligera reducción de diámetro al final de la rosca donde se encuentra con el hombro. Esto se llama el cuello de la rosca. Es necesario para la fabricación y permite que el asiento del hombro quede al ras contra su componente de acoplamiento. El cuello de la rosca es el punto más débil de un tornillo guía porque tiene el diámetro más pequeño. Esta es la razón por la cual los valores de torque para los tornillos guía son aproximadamente un 40% menores que los valores de torque para los tornillos estándar con el mismo tamaño de rosca y paso, como se muestra en la Tabla 1. Si un tornillo guía está sobre apretado, lo más probable es que se fracture en este lugar.

Importancia del apriete adecuado de un tornillo guía

Apretar adecuadamente un tornillo guía es muy importante. Cuando aprietas un tornillo, se estira como un resorte. Esta tensión tipo resorte reduce las posibilidades de que un tornillo se afloje debido a fuerzas externas como el impacto y la vibración. La cantidad que se estirará un tornillo está directamente relacionada con su "longitud efectiva".

En aras de la simplicidad, la longitud efectiva de un tornillo guía es la distancia entre la cara del hombro y la rosca más cercana, como se muestra en el diagrama. Como puede ver, los tornillos guía tienen una longitud efectiva muy corta. No se estirarán mucho y, por lo tanto, no tendrán mucha fuerza de retención. Es por eso que los tornillos guía tienen la desagradable costumbre de aflojarse. L

a posibilidad de que uno se afloje cuando se fija a un componente tratado con calor es aún mayor. Usar un compuesto de bloqueo de roscas puede ayudar, pero apretar los tornillos correctamente es lo mejor. Entonces, ¿cuál es la mejor manera de apretar un tornillo?

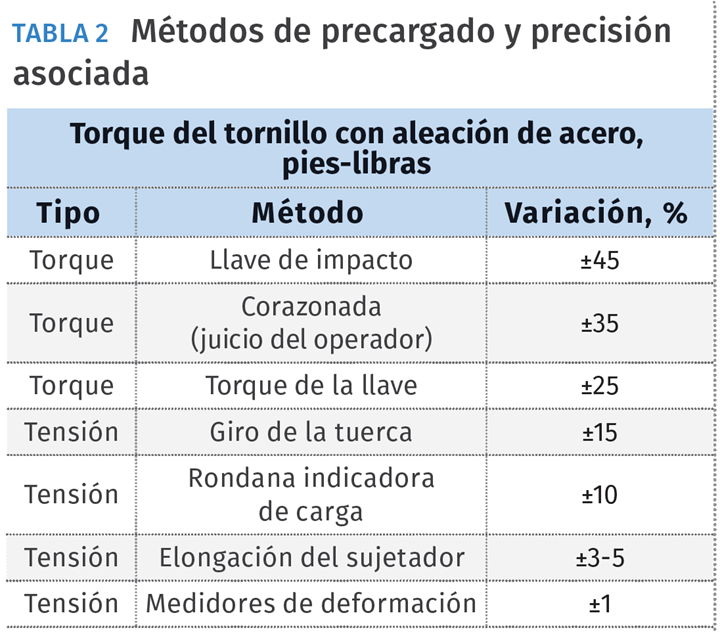

La Tabla 2 enumera varios métodos utilizados para apretar o precargar los tornillos y la precisión para cada método.

Probablemente no sea sorprendente que la precisión de torque de alguien que lo hace basado en sensibilidad es muy pobre, pero pensaría que usar una llave de torque sería muy preciso. La razón por la cual la variación de la llave dinamométrica es de hasta ± 25% se debe principalmente al coeficiente de fricción. El par aplicado a un sujetador debe superar las fuerzas de fricción antes de que tenga lugar la precarga.

Lubricación y reducción de fricción en las roscas

Si el conjunto no está limpio y lubricado, hay una cantidad considerable de fricción en dos lugares: la superficie de rodamiento debajo de la cabeza (o en el caso de los tornillos guía, el hombro) y las superficies de contacto de rosca a rosca.

Aproximadamente el 50% del par aplicado a un tornillo se usa para superar la fricción del rodamiento de la cabeza, y aproximadamente el 35% se usa para superar la fricción de contacto con la rosca.

Por lo tanto, el 85% del valor de torque se usa estrictamente para superar la fricción y solo el 15% se usa para tensar el tornillo. Los porcentajes de error en la Tabla 2 se aplican solo a ese 15%. Si estas dos superficies de fricción se lubrican con placa de cadmio, disulfuro de molibdeno, compuestos antiadherentes, etc., la fricción se reduce aproximadamente un 10% y, por lo tanto, se obtiene una tensión sustancialmente mayor con la misma cantidad de torque.

Por lo tanto, siempre lubrique las roscas de cualquier tornillo durante el montaje, así como debajo de la cabeza o el hombro. Curiosamente, el factor de fricción está en su valor más alto la primera vez que aprieta un nuevo tornillo. Disminuye gradualmente con cada aflojamiento y ajuste posteriores.

El método de girar la tuerca para apretar un tornillo puede ser tan simple como girar el tornillo, o tuerca, por ⅓, ½ o ⅔ de una revolución más ajustada. Ajustar se define como el punto en el que ya no puedes aflojar el tornillo a mano. La cantidad de revolución se basa en parte en la longitud efectiva del tornillo. Sin embargo, dado que hay tantas variables con este método, debe considerarse una regla general.

Equipos y herramientas para medir tensión en tornillos

Hay empresas que ofrecen equipos sofisticados para medir la tensión, no el torque, en un tornillo, pero son bastante caros y, por lo tanto, excesivos para los fabricantes de moldes.

También hay cálculos matemáticos, que son muy precisos, si tienes un título en ingeniería y nada más que hacer con tu tiempo. En aplicaciones críticas, puede considerar usar una rondana indicadora de carga.

Existen varios tipos diferentes de estas arandelas en el mercado. Se los conoce comúnmente como DTI o Indicadores de Tensión Directa. No son muy caros, muy fáciles de usar y, como muestra la Tabla 2, extremadamente precisas.

El tornillo guía estándar de la industria en los EE. UU. está hecho de acero de aleación de carbono medio, tratado térmicamente, templado y calentado hasta 32-43 Rockwell C (según ASTM A574), con rosca Clase 3A UNRC (Unified National Rolled Coarse) y una resistencia a la tracción mínima de 160,000 psi, que cumple con las especificaciones ANSI / ASME B18.3. Sí, eso es demasiado, pero si está comprando tornillos a una empresa de suministros generales, tenga mucho cuidado de que cumplan con estas especificaciones.

Significado de la nomenclatura UNRC y clases de ajuste

La "R" en UNRC indica que el perno se realizó mediante el proceso de laminación, lo que aumenta drásticamente su vida útil. La "A" en la clase 3A significa que es una cuerda externa. Si fuera una "B" significaría una cuerda interna, como para una tuerca.

El "3" en la clase 3A describe el ajuste de la cuerda. Para las cuerdas externas de UNRC hay tres clases estándar de ajuste: 1A, 2A y 3A. Hubo un tiempo en que había una cuerda de clase 4, pero ahora está obsoleta. También hay una cuerda de clase 5, pero este tiene un ajuste de interferencia. Las clases de cuerdas 1 a 3 son ajustes de "espacio libre".

Es decir, se ensamblan sin interferencia. Cuanto mayor sea el número de clase, más ajustado será el ajuste. Las cuerdas de clase 1 tienen un ajuste extremadamente flojo, con una cantidad de juego intencionalmente significativa.

Esta clase se utiliza para un montaje y desmontaje rápido y fácil. Varilla roscada o "de cuerda corrida" es un ejemplo de esta clase de cuerda. Una cuerda de clase 2 tiene el mejor equilibrio en términos de desempeño y economía. Tiene suficiente espacio para minimizar cualquier agrietamiento o que la cuerda se barra, y suficiente espacio para lubricantes, compuestos de bloqueo de roscas, revestimientos y recubrimientos. Casi el 90% de todos los sujetadores comerciales son de esta clase de cuerda.

Los fabricantes de moldes no usan sujetadores "comerciales". Utilizamos cuerdas de clase 3, que son para aplicaciones de tolerancia estrecha, donde la seguridad es una consideración de diseño. Esta clase de ajuste tiene solo un pequeño espacio libre para lubricantes o compuestos antibloqueo de roscas. Es por eso que a veces un tornillo puede ser un poco difícil de instalar, y puede pensar que se ha dañado.

¿Alguien ha pensado alguna vez en la fuerza de la cuerda en un tornillo guía? ¿Por qué lo harías?

La longitud de la sección roscada es un valor fijo. Es todo lo que tienes, pero está bien porque los fabricantes de tornillos utilizan la longitud de rosca correcta para lograr la máxima fuerza de sujeción. Sin embargo, hay momentos en los que tiene que hacer un tornillo guía personalizado para satisfacer un problema cuando no hay un tamaño estándar disponible, generalmente cuando se necesita un hombro muy largo. Es entonces cuando es importante conocer información adicional sobre la resistencia de la cuerda.

Idealmente, desea que el tornillo se rompa en tensión antes de cortar la cuerda. Esto depende de dos cosas: la resistencia del material en el que se atornilla el tornillo y la cantidad de rosca introducida.

Si la resistencia del acero en el que se atornilla el tornillo guía es mayor que la resistencia del acero del tornillo, y hay suficiente rosca introducida, el tornillo no cortará las roscas. Primero sufrirá una falla de tensión. Pero ¿qué pasa si tiene un molde con un tornillo guía atornillado en acero dulce o aluminio? No va a tomar mucha fuerza cortar esos hilos, sin importar la longitud de acoplamiento de la cuerda. En un caso como este, intente instalar una tuerca endurecida o un buje roscado retenido en la parte posterior de la placa.

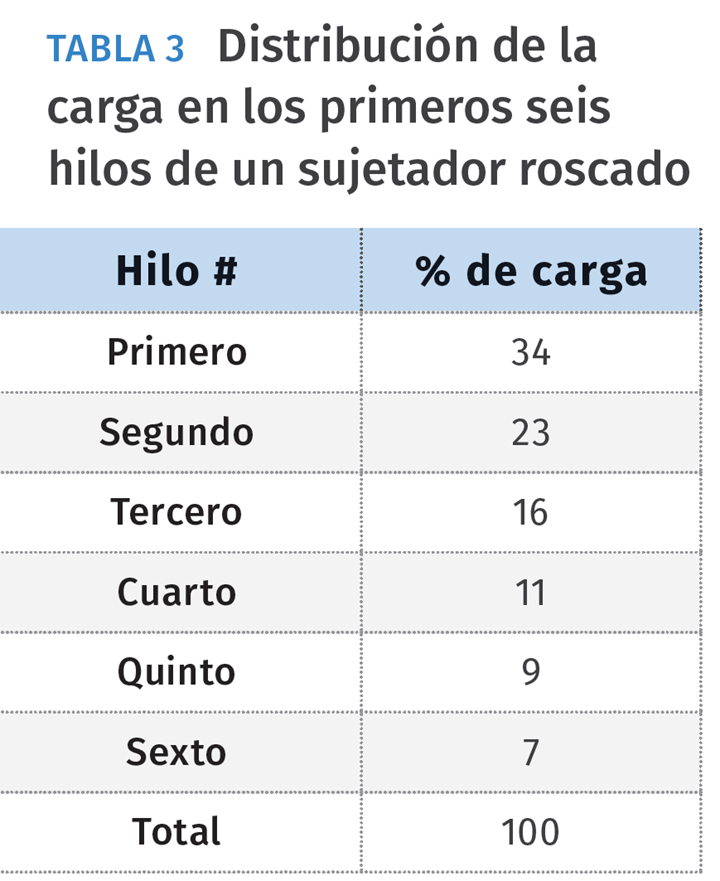

A continuación, ¿cuál es la cantidad mínima de acoplamiento de rosca requerida para evitar que se barra un tornillo? Hay una regla general que dice que la cantidad de rosca para un tornillo debe ser de 1 a 1.5 veces su diámetro nominal. Debe saber ahora cómo me siento acerca de las reglas generales. Hay algunas fórmulas matemáticas disponibles para calcular la cantidad óptima de acoplamiento de la cuerda, pero hay una manera mucho más fácil que es lo suficientemente precisa. La Tabla 3 desglosa la distribución de la carga en los primeros seis hilos de un sujetador roscado de acero al carbono.

Como puede ver, los primeros seis hilos representan el 100% del poder de retención. Si simplemente divide el número 6 por el paso del sujetador, obtendrá la longitud mínima requerida de acoplamiento de la rosca. Por ejemplo, para un tornillo de ¼-20: 6 ÷ 20 = 0.30 pulgadas de acoplamiento.

Si bien este valor es correcto para la cantidad de acoplamiento de la cuerda, no tiene en cuenta la entrada en la punta de la cuerda, ni tiene en cuenta la excentricidad o el cuello de la cuerda. Estas dos áreas representan aproximadamente otros tres hilos. Por lo tanto, para calcular la distancia total desde el extremo del hombro hasta la punta de la cuerda, use 9, en lugar de 6, dividido por el paso. Si revisa el catálogo de un proveedor, verá que la longitud total de la rosca que viene con los tornillos guía estándar es muy cercana a 9 dividida por el paso.

Nota: Los cálculos de resistencia al desgaste de la cuerda se basan en la suposición de que se usó el número correcto, la letra o el tamaño de machuelo antes de machuelear el agujero.

Nota al margen: Una idea errónea común es que, si barres una cuerda hembra y lo repara con un inserto de rosca de alambre, la resistencia del desgaste de la cuerda se reducirá. Para la mayoría de las marcas de insertos roscados en la actualidad, sus diseños únicos mejoran la distribución de la carga en los primeros seis hilos. Eso significa que el inserto roscado utilizado para reparar una cuerda barrida puede ser realmente más fuerte que la cuerda original.

Lea a continuación: Parte 2: diseños para ahorrar gastos.

Acerca del autor

Jim Fattori

Jim Fattori es un moldeador de inyección de tercera generación con más de 40 años de experiencia en moldeo. Es el fundador de Injection Mold Consulting LLC, y también es ingeniero de proyectos para una gran moldeadora de múltiples plantas en Nueva Jersey. Contacto: jim@injectionmoldconsulting.com; injectionmoldconsulting.com.

CONTENIDO RELACIONADO

-

Cómo dimensionar compuertas, canales y bebederos, parte 1: paso a paso

Obtenga el tamaño ideal de la compuerta o punto de inyección, el canal y el bebedero en el primer intento, sin perder mucho tiempo en fórmulas extremadamente complicadas.

-

Desafíos en la ventilación de moldes: velocidad de flujo y calidad

Descubra la ciencia detrás del sistema de venteo en el moldeado de plástico. Desde su funcionamiento básico hasta cómo el aire y el plástico interactúan para obtener piezas de calidad.

-

Cómo dimensionar compuertas, canales y bebederos, parte 2: tipos de compuertas

El mes pasado, hablé sobre la importancia de la profundidad y ancho de compuerta. Este mes, me centraré en dos tipos diferentes de compuertas, así como en la longitud y el tiempo de congelación o sellado.