Por qué se rompen los pines de expulsión en los moldes: máquina y sistema

Hay decenas de razones por las que los pines de expulsión se rompen. Muy pocas de ellas tienen algo que ver con los propios pines. En esta primera entrega discutiré cómo la máquina de moldeo y el sistema de expulsión pueden ser los culpables.

Nota del editor: Esta es la primera parte de un especial con cuatro entregas. Puede encontrar las ligas de la serie completa a continuación:

Parte 1: máquina de moldeo y sistema de expulsión.

Parte 2: cuándo y cómo reducir longitud no soportada de los pernos.

Parte 3: fuerzas, fricción, acabado superficial y lubricación.

Hay decenas de razones por las que los pines de expulsión se rompen. Muy pocas de ellas tienen algo que ver con los propios pines. Este mes discutiré cómo la máquina de moldeo y el sistema de expulsión pueden ser los culpables.

Si la máquina de moldeo tiene la cruz de expulsión doblada (también conocida como la platina o placa de expulsión), o si los delgados bujes guía de la cruz están desgastados, se desplazará con un ligero ángulo y aplicará una carga desigual a la placa expulsora del molde.

Contenido destacado

Esta condición suele ser obvia porque las barras extraíbles de la máquina pueden no estar alineadas con algunos de los orificios pasantes de la placa móvil o presentar cierto grado de rozamiento. Las cruces de acero que están dobladas se pueden enderezar en una prensa hidráulica, pero las cruces de hierro fundido probablemente se agrietarán.

Una condición más común que aplicará una carga desigual a la placa de expulsión es si las barras de expulsión de la máquina tienen longitudes ligeramente diferentes. Las barras que son demasiado largas o de diferentes longitudes son la razón principal para las cruces de expulsión dobladas. Si el molde tiene extensiones de expulsión conectadas a la placa de expulsión con diferente longitud, o si uno de sus pernos de retención se afloja, puede causar una carga desigual en la placa de expulsión.

Varios proveedores de componentes de moldes venden extensiones de expulsión estandarizadas. Si tiene su propio diseño, asegúrese de que las extensiones no se topen con la parte posterior de la placa de retención del expulsor. Esos diseños son conocidos por doblar o romper la placa de retención.

Si el molde está equipado con un sistema de retorno de expulsión con resorte helicoidal, pero uno o más de los resortes están rotos, las placas de expulsión intentarán torcerse o doblarse. Esto también sucederá si los resortes son de diferente longitud, o si la cantidad de precarga varía debido a la diversidad de las profundidades de los alojamientos. Yo siempre Intento evitar el uso de resortes de retorno de expulsión. Una vez tuve un sistema de expulsión con resortes bloqueado en la posición delantera.

El operador le dio a la placa expulsora un golpe fuerte con una varilla de latón. El sistema se liberó y golpeó contra los botones de soporte, afortunadamente no contra sus dedos. Alguien me dijo una vez que ama los resortes. "Acelera los tiempos de montaje porque no tenemos que conectar las barras expulsoras de la máquina". Supongo que él tampoco se abrocha el cinturón de seguridad.

Otra cosa que puede causar una carga desigual en la placa expulsora es la ubicación de los pines de expulsión y las fuerzas necesarias para expulsar la pieza. Este es siempre el caso cuando hay una sola cavidad fuera de centro.

Cuando hay una carga desigual aplicada a la placa expulsora, intentará doblarse, flectarse o torcerse. Esto provoca una reacción en cadena. Si las placas de expulsión tienen un sistema de guías, los casquillos se desgastarán prematuramente.

Esto puede hacer que los pines de expulsión se doblen y se rompan. Puede causar que los orificios pasantes en el inserto del núcleo se desgasten con orificios elípticos o con forma de huevo. Puede hacer que los pines de expulsión empujen contra la pieza moldeada de manera desigual, lo que puede distorsionar la pieza o hacer que se adhiera al molde con más fuerza. Y finalmente puede hacer que los pines de expulsión varíen en altura con respecto a la línea de partición.

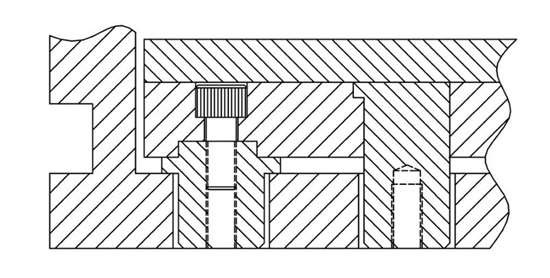

¿Alguna vez se preguntó por qué los moldes tienen esos pasadores redondos o botones de apoyo entre la placa expulsora y la placa de sujeción? Están allí porque si alguna suciedad o residuo se meten entre estas dos placas, algunos o todos los pasadores de expulsión sobresaldrán más allá de la línea de separación del molde en una cantidad igual al grosor de los residuos.

Los pines sobresalientes pueden causar problemas de adherencia al intentar expulsar la pieza. Si hay algún pin de expulsión debajo de una leva, el pin o la leva pueden dañarse cuando se cierra el molde. El propósito de estos botones de descanso es minimizar el área de contacto entre las dos placas, para permitir que se acumulen algunos residuos sin afectar la posición correcta del sistema de expulsión.

En ocasiones, los botones de apoyo se mueven o eliminan para dejar espacio para un pin de núcleo o algún otro componente. Esto puede generar problemas de soporte. Es una buena idea tener un botón de apoyo cerca o debajo de cualquier componente que pueda aplicar presión a la placa de expulsión, como un elevador o un pin de expulsión que se tope con el acero.

También es beneficioso tener botones de apoyo cerca de los orificios roscados de las barras de expulsión de la máquina. Si la posición de retracción de la máquina no está ajustada correctamente, las barras de expulsión pueden tirar y distorsionar una placa de expulsión mal apoyada.

El alojamiento del sistema de expulsión suele estar abierto en dos extremos opuestos de un molde y uno de los extremos abiertos suele estar en la parte superior. Suele suceder que las piezas moldeadas pequeñas con contrasalidas en sus núcleos salgan disparadas al ser expulsadas y terminen dentro del alojamiento del sistema de expulsión.

Eso puede hacer que las placas de expulsión intenten doblarse en el siguiente ciclo. Se puede corregir fácilmente instalando una cubierta o protector en la parte superior del molde. Estas cubiertas o tapas también tienen beneficios adicionales.

Son una buena precaución de seguridad para los accidentes causados por las placas expulsoras con resorte, mucho más efectivas que pintar los bordes de las placas con naranja OSHA.

Una cubierta también ayuda a prevenir el daño potencial del molde por parte del personal que intenta avanzar las placas de expulsión con una palanca cuando hay un pin de expulsión debajo de una leva. En lugar de un escudo, se pueden agregar botones de apoyo, normalmente usados entre la placa de sujeción y la placa de expulsión, entre la placa de retención y la placa de soporte.

Esto crea un espacio libre de 3/16 de pulgada, por lo que cualquier suciedad o parte no hará que las placas expulsoras intenten doblarse o flectarse. Solo sugiero esto porque la mayoría de los procesadores ajustan la posición de expulsión hacia delante para que quede al ras con la parte posterior de la placa de soporte, incluso cuando tienen recorrido suficiente disponible, en lugar de permanecer alejado de la placa.

Instale siempre en el molde todos los patrones de expulsión posibles recomendados por la Plastics Industry Association (PLASTICS). Si no sabe cuáles son, obtenga una copia de la guía de PLASTICS: AN-109 Guías y recomendaciones - Dimensiones de montaje de moldes intercambiables. Como depende del operador de montaje elegir qué patrón(es) de expulsión usar, existe el riesgo que elija un patrón que pueda dañar el molde.

Los cilindros de expulsión hidráulicos en máquinas de moldeo pequeñas pueden tener una fuerza de expulsión hacia adelante de 1 a 5 toneladas. Las máquinas más grandes pueden llegar a 80 toneladas, ¡esto es una fuerza que no se puede pasar por alto! En moldes grandes, si las barras de expulsión no están lo suficientemente separadas, las placas se pueden doblar o flectar hacia el centro, hacia la placa de soporte.

A la inversa, si las barras de expulsión están en los bordes externos extremos, pero hay una serie de pines de expulsión que empujan el canal frío y las partes en el medio del molde, las placas de expulsión también querrán doblarse en el medio, pero esta vez alejándose de la placa de soporte. Por lo tanto, asegúrese de que las barras de expulsión estén espaciadas uniformemente; o en moldes grandes, considere el uso de barras adicionales de expulsión para distribuir la fuerza de manera uniforme sobre toda la placa expulsora.

La instalación de pernos adicionales que conectan la placa de retención del expulsor a la placa de expulsión proporcionará cierta resistencia adicional para evitar que las dos placas intenten doblarse o torcerse. Pero lo valioso de su trabajo es evitar que la placa de retención se doble, lo cual es importante.

Los pernos adicionales ubicados cerca de los pines de retorno, elevadores y cualquier grupo de pasadores de expulsión ayudan a evitar que la placa de retención débil se separe de la placa de expulsión cuando el conjunto se retrae.

La fórmula para calcular la cantidad de deflexión que tendrá una placa rectangular en un conjunto específico de condiciones establece que la resistencia de la placa a la deflexión es proporcional a la tercera potencia de su espesor. En esa misma fórmula, la longitud sin soporte también es proporcional a la tercera potencia. Por eso es tan importante que las barras de expulsión de la máquina estén espaciadas uniformemente.

Esta fórmula de deflexión es importante al moldear una pieza con un área proyectada grande o al calcular el espesor para hacer una placa de soporte o una placa de cavidades en un molde de canal caliente. Pero cuando se trata de una placa expulsora, el espesor estándar de 1 pulgada o 1 1/8 pulgadas es casi siempre suficiente. Si tiene un problema de deflexión de la placa, la causa principal de su problema probablemente no sea el espesor de la placa, lo más probable es que sea un problema de carga desigual.

Sin embargo, sí recuerdo uno o dos moldes grandes en los que usamos una placa expulsora de 1 3/8 pulgadas de espesor, pero solo porque estaba llena de agujeros para los pilares de soporte y muchos otros componentes del molde.

Una vez hasta llegué a tratar térmicamente una placa expulsora de acero S-7 y le implementé cojinetes de bolas lineales para un conector eléctrico moldeado en polímero de cristal líquido. Esto debido a que no podíamos permitir deflexión alguna en la placa de expulsión, la tolerancia de la altura del pin de expulsión en los planos era de +0.0000 a -0.0005 pulgadas.

Si la cabeza del pin hizo incluso una ligera depresión en la cara de una placa expulsora más suave, o si la placa estaba incluso ligeramente desalineada, las partes moldeadas saldrán con marcas superficiales y serán rechazadas.

Si bien está un poco más allá del alcance de este artículo, debo señalar que es una buena práctica que los pines de expulsión estén entre 0,0005 y 0,0015 pulgadas por debajo de la superficie de la pieza que están expulsando. Esto ayuda a garantizar que la pieza no “cuelgue” en el pin, lo que requeriría pulsos de expulsión adicionales. También ayuda a reducir las marcas de tensión y “rayas” en la parte.

A la inversa, si los pines de expulsión están ligeramente dentro de la pieza, puede generar problemas estéticos causados por el flujo de material, especialmente en piezas de paredes delgadas. Es posible que haya visto que esto suceda en una pieza moldeada con grabado deprimido, formado por geometría en relieve en el acero.

La expansión térmica es una de las principales causas de desalineación de los pines de expulsión, especialmente en moldes grandes que funcionan a temperaturas elevadas. El hecho que las placas expulsoras se muevan libremente hacia adelante y hacia atrás en banco no significa que no se pueda producir un atascamiento en las condiciones de producción. El núcleo y la placa de soporte rara vez se encuentran a temperatura ambiente. Las placas de expulsión están casi siempre a temperatura ambiente.

Si la placa del núcleo se expande (o se contrae) y las placas de expulsión no lo hacen, algunos de los pines de expulsión estarán desalineados, por lo general, los que están ubicados en los extremos. La variable realmente más importante es el delta de temperatura y la distancia entre los pines expulsores externos.

El problema de expansión térmica se puede resolver fácilmente haciendo dos cosas: 1) Agregue líneas de enfriamiento (agua o aceite) en la placa expulsora. 2) si las placas de expulsión son guiadas, monte los pines guía en la placa de soporte, no la placa de sujeción de expulsión. Mi preferencia personal es montar los pines guía en la placa de soporte en cada molde.

Si alguna vez tiene la duda si debe agregar un sistema de expulsión guiado, revise si las placas son pesadas o si el número anual de ciclos es igual o superior a 100,000. Si responde sí a cualquiera de estas preguntas, el sistema de expulsión debe ser guiado definitivamente. De lo contrario, puede esperar que eventualmente los pines sufran un desgaste prematuro en algún momento durante la vida útil del molde. Incluso si la respuesta es no, sigue siendo una buena idea ayudar a evitar problemas de desgaste y ruptura.

PLASTICS tiene una publicación titulada Clasificación de moldes de inyección para materiales termoplásticos. Especifica que los moldes Tipo 101 y 401 deben tener expulsión guiada, y esto también se recomienda para los moldes Tipo 102 y 402. Como punto de interés, Mike Noggle y Chuck Brewer Jr., junto con Jack Kelly y Jim Atchison, elaboraron los detalles de estas clasificaciones de moldes y asignaron su trabajo a la asociación comercial en 1978.

Los moldes muy grandes deben tener seis u ocho pines de retorno, no los cuatro típicos. Los pines de retorno adicionales ayudan a asegurar que las placas de expulsión se empujen hacia atrás de manera uniforme. Y si las placas de expulsión no están atadas a la cruz de expulsión de la máquina, los pasadores de retorno adicionales reducirán la cantidad de deformación en la cara de la placa de cavidad.

Esto también sucede en moldes pequeños hechos de aceros sin tratamiento térmico o más blandos. Algunos insertos de moldes de cambio rápido se suministran con solo dos pines de retorno y son considerablemente más pequeños de lo que se requiere para un molde de larga duración.

Conclusión: Para ayudar a evitar la falla de los pines de expulsión, las placas de expulsión deben viajar paralelas a la línea central del molde, y las placas deben recibir y aplicar una carga distribuida uniformemente.

Lea a continuación Parte 2: cuándo y cómo reducir longitud no soportada de los pernos.

CONTENIDO RELACIONADO

-

Enfriamiento en inyección de plásticos: impacto del sarro y resina

El entendimiento de los factores que influencian el tiempo de enfriamiento es vital para optimizar el ciclo de inyección de plástico. Encuentre aquí una descripción breve de cada uno de ellos.

-

Desafíos en la ventilación de moldes: velocidad de flujo y calidad

Descubra la ciencia detrás del sistema de venteo en el moldeado de plástico. Desde su funcionamiento básico hasta cómo el aire y el plástico interactúan para obtener piezas de calidad.

-

6 factores clave para evaluar un sistema de colada caliente

Aprenda cómo seleccionar un sistema de colada caliente que satisfaga las necesidades de fabricantes de moldes y moldeadores por inyección para mejorar la calidad y reducir costos.