Máquinas termoformadoras más rápidas, más flexibles y precisas

Ahora las máquinas también son más eficientes en energía.

En termoformado, una escasa cantidad de proveedores revelaron lo que van a traer a NPE2015 a tiempo para este artículo. Entre los que lo hicieron, se hizo hincapié en las líneas de envasado de alta velocidad para láminas de calibre delgado. Había algunas noticias en máquinas para lámina en aplicaciones diferentes a empaque, así como un nuevo producto para la post-formación.

Kiefel mostrará su formadora por presión SpeedFormer KMD 90 en un show de América del Norte por primera vez. Unos 70 procesadores consiguieron una visión de la máquina en septiembre pasado durante la jornada de puertas abiertas de Kiefel en Livonia, Michigan. Una de estas líneas está operando los EE.UU., dos más se han pedido, y otros numerosos proyectos se encuentran en la etapa de discusión, afirma Kiefel.

Contenido destacado

Kiefel dice que la nueva máquina "abre una nueva dimensión" en envases termoformados en virtud de su rápido ciclo, con hasta 40 ciclos/min, y mayor área de formación, 34 x 36 pulg. Puede manejar anchos de lámina de 36,4 pulgadas y acomodar una amplia gama de materiales, incluyendo PS, OPS, PP, PE, PVC, PET, PLA, y CPET.

Las nuevas características de la KMD 90 incluyen calentadores de cerámica de alto rendimiento diseñados para permitir a la lámina la absorción rápida y eficiente de la energía. Esto se traduce en un aumento de las velocidades de ciclo, incluso con una huella más pequeña del horno. La estación de formación servoaccionada ofrece una unidad de conexión de otro movimiento, ya sea para la placa superior, inferior, o ambas placas. Con más de 44 toneladas de presión de sujeción, la estación de formado puede generar hasta 75 psi de presión para asegurar la calidad de la pieza.

La carga de la herramienta en la KMD 90 se lleva a cabo a través de un elevador único que puede acomodar la mayoría de los paquetes de herramienta de cambio rápido. Una combinación de la tecnología de "corte beso", el control de servo-posición y barras de torsión patentada proporcionan mayor precisión. Esta última característica también promueve el aumento de la vida de la cuchilla y reduce el tiempo de instalación, al tiempo que mejora la calidad de parte mediante la eliminación de la creación de partículas durante el corte. La fuerza de corte elevada en la estación de recorte permite utilizar un área de corte mayor.

Un apilador servo impulsado ubica los productos terminados en las alturas de pila predeterminadas en una cinta transportadora por debajo del nivel de la lámina. El transportador está instalado en la dirección de índice para reducir el espacio general ocupado, mientras que proporciona un área de embalaje segura y ergonómica para reducir la fatiga del operador.

Un sistema de control Siemens Simotion con una interfaz de pantalla táctil hace que la máquina sea más fácil de configurar y operar. La interfaz intuitiva permite una navegación rápida de pantalla a pantalla. Si un operador necesita ayuda para configurar una receta producto, el programa de Kiefel es capaz de "llenar los espacios en blanco". El programa configurará automáticamente los ajustes de la máquina, requiriendo que el operario responda solo algunas preguntas básicas.

En NPE2015 este mes, Illig demostrará la máquina de formación automática IC-72 RDKP, que está equipada con estaciones de formación y punzonado separadas. En la feria, la máquina va a producir un empaque de alimentos articulado con bisagras, hecho rollo de APET.

La máquina tiene un área máxima de formado de aproximadamente 30 x 21 pulg. La línea estará equipada con una prensa de taladro situada entre la estación de formación y la prensa punzonadora con regla de acero. Su propósito es aplicar aberturas de ventilación a los empaques. La línea funciona a velocidades de hasta 50 ciclos/min con un molde de seis arriba.

También será presentado el nuevo concepto IC (Control Inteligente) de Illig. Este controlador está diseñado para permitir al operador maximizar el funcionamiento eficiente de toda la línea. Utilizando el módulo IC "cambio de molde acelerado", por ejemplo, ahorra tiempo en el cambio de molde, al tiempo que garantiza la fiabilidad. El operador recibe información en la pantalla para todas las tareas requeridas en combinación con un cambio de molde, en toda la línea de termoformado. Esto ayuda a evitar errores de justo desde el arranque de la máquina.

En su stand, Illig también discutirá la decoración IML de envases termoformados, así como termoformado de gran volumen de cápsulas de café.

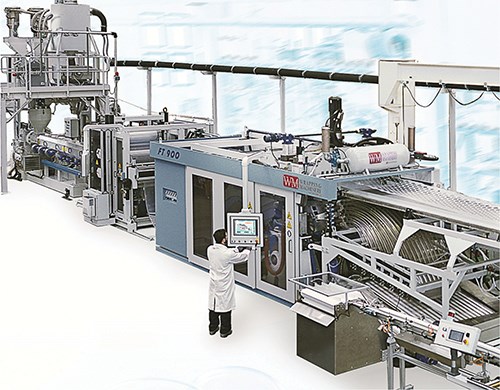

Durante la NPE, WM Wrapping Machine Co. mostrará el modelo más grande de su serie de máquina basculante, el FT 900. La placa inferior se inclina en esta máquina de termoformado punzonado y troquelado, que tiene un área de herramientas de 34.6 x 20.4 pulgadas y genera 82.5 toneladas de fuerza de cierre.

La máquina producirá vasos de yogur de 2,9 pulgadas de diámetro en PP, en un molde de 54 cavidades. En esta demostración, WP correrá usando lámina a partir del grado PP6262 de ExxonMobil, que según el fabricante de la máquina contribuye a tiempos de enfriamiento más rápidos y eficiencia energética, proporcionando velocidades de cristalización rápida y desmoldeo fácil. Con sede en Suiza, el año pasado WM abrió un centro técnico 40,000 pies² en Elkhorn, Wisconsin.

Para aplicaciones industriales de láminas gruesas, Geiss mostrará su máquina de formado con vacío modelo T10 que ofrece ahora ejes servo impulsados como características estándar. Esto significa que las placas superior e inferior, el marco de la abrazadera, la parte superior y los calefactores, y los movimientos del cargador de la lámina son todos impulsados por motores servo de bajo consumo.

Geiss dice que esto se traduce en una máquina con movimientos 60% más rápidos, una mayor eficiencia energética y un tamaño más pequeño que su predecesor T9. Por otra parte, la T10 está equipada con un nuevo sistema de enfriamiento de mayor eficiencia, para mejorar el tiempo de enfriamiento en un 30%. Esta máquina se muestró en forma de prototipo en Fakuma 2014 el otoño pasado en Alemania.

NOTICIAS EN ROUTERS

Para las operaciones después de la formación, Diversified Machine Systems (DMS) estará mostrando un CNC enrutador de 5 ejes en la feria. La máquina está equipada con numerosas características nuevas para mejorar la seguridad. Estos incluyen fuelle con aire a presión, puertas para cambio de herramientas para proteger el exterior del entorno de trabajo, pistolas de aire fresco para mantener los contaminantes fuera de patines, y mecanizado completamente cerrado para la seguridad y contención del polvo.

El control Fagor CNC 8065 está disponible como oferta estándar en la mayoría de los enrutadores CNC de 5 ejes de DMS. Cuenta con un modo de inspección de herramienta que permite al operador pausar el programa en ejecución, explorar aspectos de la máquina sin perder la posición, y reanudar en el punto de interrupción del programa. Esta característica se anticipa a cualquier condición que pueda aparecer a un operador durante la ejecución de un programa y proporciona una solución.

CONTENIDO RELACIONADO

-

Alpla Recycling inaugura planta de reciclaje de PEAD en Toluca

Con una inversión de 20 millones de euros, Alpla Recycling inauguró su nueva planta de reciclaje de polietileno de alta densidad en Toluca. Anuncian que en 2022 invertirán 20 millones de euros adicionales para duplicar su capacidad de procesamiento.

-

¿Por qué pierden gas las bebidas envasadas en PET?: soluciones

Descubra las causas de la pérdida de gas en bebidas carbonatadas envasadas en PET y cómo la cristalinidad y orientación influyen en la permeabilidad.

-

Válvulas de no retorno en moldeo por inyección

Explore la importancia de las válvulas de no retorno en el moldeo por inyección, sus distintas versiones y los retos que presentan en la industria.