En tiempos recientes, y más este año por la pandemia, la fabricación tinacos o contenedores de gran tamaño ha tenido gran auge, ya sea para uso en almacenamiento de agua, disposición de productos químicos e incluso para digestores. La fabricación de tinacos mediante rotomoldeo es una aplicación tradicional en la industria mexicana. Sin embargo, el moldeo por soplado se perfila como una alternativa para lograr una fabricación en serie más eficiente.

Evelyn Hernández, especialista en desarrollo de negocios de Braskem Idesa Crédito: Braskem Idesa

En entrevista para Plastics Technology México, Evelyn Hernández, especialista en desarrollo de negocios de Braskem Idesa, comentó que la compañía petroquímica desarrolló un grado de resina que permite apoyar la migración de la fabricación de tinacos de rotomoldeo al moldeo por soplado, con lo cual es posible lograr múltiples ventajas de innovación, sustentabilidad y mejora de la productividad.

“El mercado de tinacos ha estado creciendo constantemente. Por eso, resulta más factible recurrir a un proceso en serie como el de soplo, que es con el cual se fabrican las botellas, pero a gran escala, en lugar de hacerlo por rotomoldeo, que es como más de bacheo”, comentó la experta.

“Las grandes marcas ya están cambiando hacia esa tecnología de soplo porque ven una oportunidad en cuanto a costo por unidad, con productividad más alta. Es decir, que en lugar de hacer cinco tinacos por día, pueden hacer cien tinacos por día, con ciclos más cortos”, aseguró.

Para hacer la transición a moldeo por soplado son varias las consideraciones que evalúan los procesadores. Si bien la inversión inicial en maquinaria y moldes puede resultar más elevada en soplado que en rotomoldeo, es en el mantenimiento y en el proceso mismo donde comienzan a ser evidentes los beneficios. Además, que por soplo no es necesario un pulverizador, con lo cual se obtiene una reducción en equipos y se evita la manipulación de material en polvo y su posible contaminación.

En costos, sobre todo, se trata de un beneficio a largo plazo. “Cuando se considera el combustible de flama abierta que es utilizado en el proceso de rotomoldeo y cambiar a energía eléctrica o solar por proceso de soplo, contribuimos a mitigar el impacto en la generación de CO2, así como cuidado del planeta a través de soluciones sustentables, además de cuidar la integridad y seguridad de los trabajadores.”, comentó Evelyn Hernández.

Según la especialista en desarrollo de negocios, el mercado mexicano estaba muy enfocado a resina de soplo para tamaño pequeño, como es el caso de los envases para las industrias farmacéutica y industria cosmética. “En ese sector, Braskem Idesa se había centrado muy fuerte con la proveeduría de resinas, pero ahora estamos migrando hacia contenedores de mayor volumen, como son los IBC (Intermediate Bulk Containers). La resina ofrece gran resistencia al resquebrajamiento y al rompimiento. Su desempeño en este aspecto es similar al de una resina para tubería, lo cual les permite a los fabricantes garantizar un producto casi irrompible”, comentó.

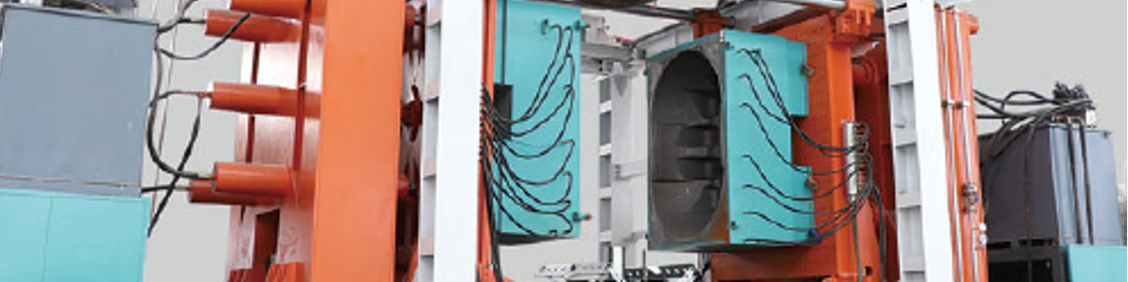

La fabricación de tinacos y contenedores mediante moldeo por soplado ofrece múltiples beneficios en cuanto a eficiencia y calidad.

Crédito: Braskem Idesa

De acuerdo con la experta, el desempeño de los contenedores fabricados con las nuevas resinas y mediante moldeo por soplado resulta superior en comparación con los fabricados mediante rotomoldeo, particularmente en lo que se refiere a resistencia. “Esto funciona para aplicaciones con alta exposición al medio ambiente, que pueden sufrir movimientos bruscos y caídas. Una mayor resistencia impacta la durabilidad del producto en el mercado”, comentó.

“La resina que nosotros diseñamos no tiene problemas de llenado del molde. Al ser productos casi de 1,100 o 2,500 litros, se requiere garantizar que cubra perfectamente todo el molde y eso es posible con nuestra resina, que tiene un índice de fluidez y una densidad que les permite tener esta capacidad”.

De acuerdo con Evelyn Hernández, el moldeo por soplado aporta mayor control de las variables de proceso con respecto al rotomoldeo, como la alimentación del material, el fundido de la resina, temperatura y presión, así como enfriamiento. Todo esto repercute también la calidad y apariencia de las piezas terminadas.

Aunque ya hay varios jugadores importantes, fabricantes de estos tinacos y tanques, realizando pruebas con la nueva resina, ha sido un proceso que va paso a paso. Algunos fabricantes consideran el moldeo por soplado como una alternativa de innovación para contenedores de ciertos tamaños o para sectores específicos que requieran un desempeño más exigente.

El lanzamiento oficial de la nueva resina de Braskem Idesa para moldeo por soplado de contenedores gran tamaño se tiene prevista para el primer semestre del 2021. “Como Braskem Idesa buscamos promover este tipo de Innovaciones en el mercado y trabajar de la mano con los fabricantes mexicanos que estén interesados en estos procesos de innovación”, puntualizó.

Con la disponibilidad de las resinas de Braskem Idesa para este propósito, los fabricantes de tinacos que deseen incursionar en la fabricación mediante moldeo por soplado de contenedores, pueden tener garantizado el suministro local del material y el acompañamiento técnico necesario.

CONTENIDO RELACIONADO

-

Reciclado químico: reflexión técnica sobre la depolimerización del PET

¿Le interesa integrar el reciclado químico del PET a sus procesos actuales? ¿Qué consideraciones debe tener en cuenta para lograr altos rendimientos en su sistema? Aquí algunos puntos importantes para tener en mente.

-

¿Por qué pierden gas las bebidas envasadas en PET?: soluciones

Descubra las causas de la pérdida de gas en bebidas carbonatadas envasadas en PET y cómo la cristalinidad y orientación influyen en la permeabilidad.

-

¿Qué es el poliestireno (PS)? tipos y aplicaciones desglosadas

Conozca los diferentes tipos de poliestireno (GPPS, HIPS, EPS) y sus variadas aplicaciones en sectores como la salud, construcción y electrónica.