Polietileno verde de Braskem es usado para impresión 3D en el espacio

Materiales renovables, impresión 3D y producción de piezas para la industria aeroespacial se juntan por primera vez, gracias al trabajo conjunto de Braskem y Made In Space. Un nuevo grado de polietileno verde es usado para impresión 3D bajo condiciones de gravedad cero.

La fabricación de componentes aeroespaciales a partir de polietieleno proveniente de caña de azúcar mediante el uso de impresión 3D combina varios de los principales temas tendencia o ´trending topics´ del momento en la industria. Esto se da, gracias a la colaboración conjunta entre Braskem y Made In Space, compañía desarrolladora de impresoras en 3D bajo condiciones de gravedad cero y proveedora oficial de la NASA.

Esta tecnología les permite a los astronautas fabricar herramamientas y piezas de repuesto en el espacio, utilizando la resina biobasada de Braskem. Los astronautas podrán recibir diseños digitales de piezas y partes, por correo electrónico, e imprimirlas a demanda. Esta capacidad genera grandes aportes en la seguridad de las misiones espaciales y repercute en grandes ahorros de tiempo y dinero.

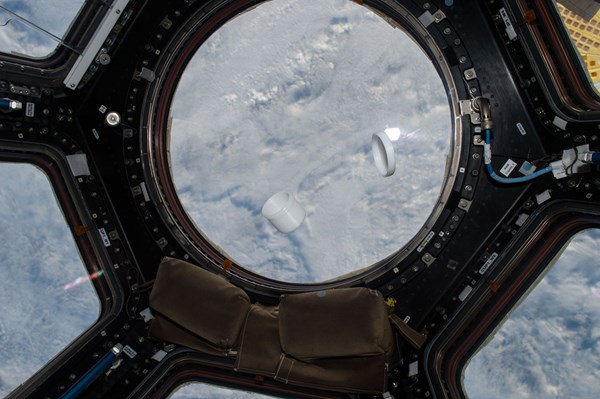

La primera pieza fabricada con este material fuera de la Tierra fue el conector de una tubería que hacía parte de un sistema de irrigación de vegetales, fabricado por la planta de manufactura aditiva (Additive Manufacturing Facility, AMF)— la primera impresora en 3D comercial y ubicada de forma permanente en el espacio. El equipo, que fabricará varios tipos de piezas con el sello verde ‘I'm green’, está ubicado la Estación Espacial Internacional (ISS, sigla en inglés) y fue desarrollado por la empresa Made In Space, con el apoyo del Centro para el Desarrollo de la Ciencia en el Espacio (CASIS, sigla en inglés).

Por más de un año, el equipo de innovación y tecnología de Braskem ha venido trabajando con Made In Space para desarrollar una solución que haga posible la impresión en 3D bajo condiciones de cero gravedad.

El polietileno fabricado a partir de caña de azúcar fue el material elegido para el proyecto por su combinación única de propiedades, que incluyen flexibilidad, resistencia química y reciclabilidad, además de ser producido con recursos renovables. Hay grandes expectativas alrededor de este proyecto, dado que la impresión 3D en el espacio fue definido por la NASA como uno de los avances esenciales para una futura misión a Marte.

"Tener un polímero de base renovable en el espacio constituye un hito muy importante en nuestra historia”, aseguró Patrick Teyssonneyre, director de Innovación y Tecnología de Braskem.

Voceros de Braskem aseguran que este proyecto impulsará el desarrollo de soluciones que vayan más allá de la manufactura en el espacio para crear oportunidades de innovación en la aplicación de poliolefinas. "La tecnología tiene el potencial de impactar la cadena de valor de los plásticos al facilitar nuevas aplicaciones y personalización en masa con recursos renovables", aseguró Gustavo Sergi, director de Químicos Renovables de Braskem.

Para enfatizar en la relevancia de los aportes ambientales del plástico verde de Braskem, un nuevo Análisis de Ciclo de Vida (LCA) de estos materiales indica que por cada tonelada de resina biobasada producida se eliminan 2.78 toneladas de dióxido de carbono. El estudio fue conducido por la firma consultora ACV Brasil y fue remitido a revisión técnica por un panel del Instituto de Investigación en Energía y Medio Ambiente (IFEU) y la Universidad Estatal de Michigan.

CONTENIDO RELACIONADO

-

El reciclaje de PET en México es caso de éxito

México tiene el acopio de PET más alto de Latinoamérica y es líder mundial en reciclado botella a botella grado alimenticio. Conozca algunos de los elementos que lo han hecho posible.

-

Alpla Recycling inaugura planta de reciclaje de PEAD en Toluca

Con una inversión de 20 millones de euros, Alpla Recycling inauguró su nueva planta de reciclaje de polietileno de alta densidad en Toluca. Anuncian que en 2022 invertirán 20 millones de euros adicionales para duplicar su capacidad de procesamiento.

-

La importancia de la densidad en la selección de polietileno

En el polietileno, la densidad proporciona otro mecanismo para controlar las propiedades. No obstante, debe ser correctamente especificada.