La iniciativa de economía circular PrintCYC desarrolló una tecnología rentable para reciclar hasta el 100 % de las películas de plástico impresas en materiales reciclados de alta calidad.

Crédito: PrintCYC

Los proveedores de máquinas Brückner Maschinenbau, Kiefel y PackSys Global; el especialista en películas CPP Profol; el fabricante de tintas hubergroup; el convertidor Constantia Flexibles; y el especialista en tecnología de reciclaje Erema están colaborando en el proyecto PrintCYC, cuyo acrónimo significa películas impresas de polipropileno (PP) y polietileno (PE) para reciclaje mecánico. La iniciativa, además, está siendo coordinada por Annett Kaeding-Koppers como consultora independiente de envasado y sutentabilidad.

El proyecto ha logrado resultados notables con respecto al reciclaje de películas plásticas impresas y el procesamiento de material reciclado. La necesidad de soluciones de economía circular para los envases de plástico requiere que la industria asuma un papel activo para garantizar la circularidad a partir del diseño, siguiendo todo el ciclo de vida. Por esta razón, los miembros del proyecto unieron fuerzas para investigar y probar nuevas formas de crear soluciones de economía circular basadas en residuos posindustriales de películas plásticas impresas de la manera más rentable.

En la primera fase del proyecto se produjeron con éxito muestras de envases y películas que contenían más de 50 % de material reciclado de PP. El material de base se imprimió en películas de BOPP sobre formulaciones de tintas basadas en nitrocelulosa. Sin embargo, la calidad del reciclado no fue completamente satisfactoria con respecto a las propiedades del material como el color, el olor y la procesabilidad.

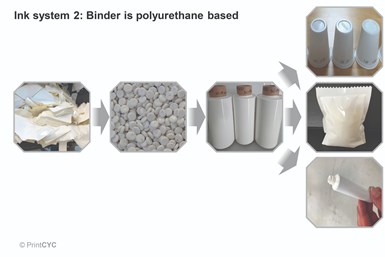

Con base en estos prometedores primeros resultados, los miembros de PrintCYC se esforzaron por mejorar los resultados probando formulaciones de tinta alternativas para imprimir en películas de BOPP y polietileno de baja densidad. Por eso, en una segunda fase se cambió a un sistema de tintas basado en poliuretano en la impresión flexográfica, lo que resultó en mejoras significativas del proceso de reciclaje mecánico en una línea de producción que se usa típicamente para reprocesar materiales de desecho de películas impresas. Gracias a la resistencia a altas temperaturas de las tintas —mayor a 240 ° C— no se observaron subproductos volátiles ni olor o geles, lo que permitió obtener una nueva clase de materiales reciclados de primera calidad, que ostentan propiedades estables al color. Una primera evaluación de impacto ambiental mostró una disminución de las emisiones de gases de efecto invernadero gracias a un menor consumo de energía en el proceso de reciclaje mecánico de películas de LDPE en comparación con la producción de material virgen.

Los nuevos reciclados premium mostraron una excelente procesabilidad para la producción de películas sopladas, películas fundidas e incluso películas orientadas biaxialmente que eran 100 % comparables al material virgen. Hasta un 100 % de reciclado en la capa interna de una estructura de película ABA de tres capas se podría implementar con éxito.

Además, la segunda fase del proyecto permitió demostrar la viabilidad de estos materiales para diferentes formatos de envasado, por lo que la iniciativa PrintCYC, también evaluó con éxito, en su segunda fase, el impacto de la reutilización de reciclados en formatos de envasado como flow packs, bandejas, vasos de yogur y tubos, lo que demuestra la viabilidad del uso de reciclados de rPP y rPE en procesos como sellado, termoformado y moldeo por compresión.

CONTENIDO RELACIONADO

-

Cinco problemas en el moldeo por soplado de botellas de plástico PET

Lea aquí una guía rápida para resolver cinco problemas recurrentes en el procesamiento de botellas de PET. Cómo lograr la mejor distribución de la pared en una botella PET y otras soluciones para obtener envases más resistentes y duraderos.

-

La empresa de envasado Amcor compra a Bemis

La compra de Bemis por parte de Amcor creará al líder global en empaques de consumo, con un mayor acceso a América, una mayor oferta de valor a los clientes e innovaciones más sostenibles.

-

Impacto del tamaño y geometría del pellet de plástico en la producción

Descubra cómo el tamaño y la geometría del pellet de plástico influyen en la eficiencia de producción y en la calidad del producto final. Analizamos cada etapa del proceso, desde la polimerización hasta el reciclado