Todo está dispuesto para NPE2018, el gran evento de los plásticos que se realizará del 7 al 11 de mayo en Orlando, Florida. Desde ya se puede anticipar que el mayor impacto en la feria vendrá de la ola de innovación tecnológica y entusiasmo futurista conocida diversamente como Industria 4.0, Fábrica Inteligente o Internet de las Cosas.

Esa ola viene a través del océano desde Europa, donde se están desarrollando nuevos protocolos para comunicaciones máquina a máquina y máquina a una computadoras centrales bajo el liderazgo de la asociación de maquinaria alemana (VDMA).

Contenido destacado

Aunque gran parte de la maquinaria de plástico utilizada aquí proviene de Europa, el concepto de Industria 4.0 no ha alcanzado el mismo grado de familiaridad en este lado del Atlántico. “Los moldeadores aquí están en la etapa de ‘¿Qué es y por qué lo necesito?’ Desean saber cuánto cambio traerá a sus operaciones, cuánto costará y cómo se beneficiarán”, dice David Preusse, presidente de Wittmann Battenfeld para Estados Unidos.

Jim Healy, vicepresidente de ventas y mercadotecnia para Sepro America, está de acuerdo con que la bandera de la Industria 4.0 pueda estar presente en muchos stands de maquinaria en la NPE, pero la actitud de los visitantes será principalmente de curiosidad. “Están en una misión de investigación para aprender sobre los conceptos y lo que significan para ellos. Si Industria 4.0 se trata de conectividad entre máquinas, entonces los robots han sido 'Industria 4.0' por varios años, gracias a los protocolos de control estandarizados. Esa conectividad va varios pasos más allá en las celdas de automatización que pueden involucrar no solo una máquina de moldeo y un robot, sino también alimentadores de insertos, robots secundarios, herramientas de fin de brazo complejas, sensores en el molde o sistemas de visión, manejo post moldeo, inspección, acabado, apilamiento y embalaje”.

Por su parte, agrega Preusse: “Industria 4.0 probablemente sea el tema más común encontrado en la NPE. Las empresas ilustrarán cómo están usando elementos que se relacionan con esta nueva era de plantas inteligentes”. De acuerdo con el ejecutivo, estos pueden incluir:

- Células de moldeo con el robot, la inyectora y los auxiliares, todos conectados entre sí.

- Recetas de ajuste de molde para robots y otros equipos auxiliares, almacenadas en la máquina de inyección para cambios de molde más rápidos.

- Soporte de servicio web

- Recolección de MES (Sistemas de Ejecución de Manufactura) de datos de producción.

- Aplicaciones en teléfonos inteligentes para obtener el estado de producción o alertas

- Monitoreo del mantenimiento predictivo de la célula de equipos;

- Soluciones de proceso de ‘moldeo inteligente’

- Trazabilidad de la producción

- Acceso y control remoto

Eso es mucho para digerir, y Chris Parrillo, gerente nacional de ventas de Yushin America, Inc., cree que la mejor manera para que los moldeadores, especialmente los de pequeñas y medianas empresas, aborden el tema es separar el todo en trozos manejables.

Uno de esos segmentos que más protagonismo tendrán dentro de esta tendencia será el de mantenimiento predictivo. Se trata de un tema emergente que estará muy presente en las exhibiciones de proveedores de máquinas de inyección y de los fabricantes de equipos auxiliares. La idea es que un robot “monitoree sus propios sistemas internos y detecte problemas a medida que se desarrollan, para advertir sobre un problema de mantenimiento antes de que ocurra una catástrofe en un turno de fin de semana”, explica Dino Caparco, gerente de operaciones de ingeniería de Yushin.

Algunos de los primeros signos de esta tendencia en los robots se verán en la NPE2018. Por ejemplo, busque la exhibición de la nueva monitorización de Wittmann de los niveles de vacío de la pinza para advertir sobre fugas u otros problemas antes de que el robot pierda su agarre. Otros enfoques pueden incluir la detección de vibraciones y el control del torque del servomotor y la carga de amperaje para detectar la desalineación del rodamiento, la lubricación insuficiente, los rieles dañados y / o la fatiga del brazo del robot debido a la flexión repetida.

Otro segmento estrechamente relacionado con Industria 4.0 es la supervisión remota y el soporte de servicios web. Estas características se han vuelto cada vez más comunes para las máquinas de moldeo y ahora se están extendiendo a los robots.

Otra tendencia relacionada bajo el amplio paraguas de Industria 4.0 es la integración de los controles del robot con los de la prensa de inyección, que puede ir desde el “reflejo” de la interfaz de control del robot en el panel de control de la inyectora hasta el intercambio real de datos entre el robot y la máquina de inyección: un problema más complejo cuando se trata de diferentes proveedores. Wittmann Battenfeld, cuyo programa “Wittmann 4.0” integra máquinas de inyección, robots, y equipos auxiliares, planea demostrar el cambio dinámico de equipos periféricos con aplicaciones de cambio de molde para conectar y producir rápidamente, con recetas guardadas, aseguró Preusse.

Healy, de Sepro, comenta que la evolución de la Industria 4.0 depende de los moldeadores, que aún están tratando de descubrir cómo pueden beneficiarse de estas tecnologías. Es por eso que, en lugar de intentar definir qué es la Industria 4.0, Sepro se compromete a permanecer abierto a todas las ideas. “Colaboramos con los clientes para desarrollar nuevas herramientas, como OptiCycle y Live Support, que hacen que sus operaciones sean más eficientes. Trabajamos con fabricantes de máquinas para integrar de manera flexible el control de robots con el control de la máquina de inyección y ofrecer sistemas empaquetados a los clientes que los desean. Nos asociamos con otras compañías de robots para brindar a los moldeadores la más amplia variedad de configuraciones, tamaños y capacidades de robots. Y apoyamos la investigación hacia la próxima generación de tecnología de robots, trabajando con instituciones en Europa y los EE. UU. En resumen, en Sepro creemos que la Industria 4.0 exige que las personas, las máquinas y las empresas se ‘conecten’ de maneras mucho más significativas y poderosas, dichas formas que les permiten desempeñarse hacia su máximo potencial”.

Altos volúmenes de producción de piezas personalizadas

Un ejemplo de la aplicación de conceptos será también la exhibición de Arburg. Al combinar manufactura aditiva, moldeo por inyección y tecnologías de Industria 4.0, la empresa alemana demostrará en NPE cómo piezas fabricadas en altos volúmenes pueden ser mejoradas e integrar requerimientos de los clientes, directamente en la cadena de producción. La apuesta será mostrar cómo la personalización y las modificaciones a la medida pueden funcionar, usando como ejemplo la red IT y una línea de manufactura completamente automatizada para producir unos porta tarjetas. Así, un robot de seis ejes conecta los procesos de moldeo por inyección y de manufactura aditiva.

El proceso inicia cuando el nombre de la persona es ingresado en una tablet. Posteriormente, una Allrounder 370 E Golden Electric fabrica la parte moldeada, que es tomada por un sistema robótico Multilift. Un código de barras individual es aplicado durante un paso posterior de marcado láser. Luego, un robot de seis ejes toma el porta tarjetas y lo ubica en la cámara de la freeformer. Para la apertura y cierre automáticos de la cubierta, la freeformer y el robot se comunican mediante una interfaz Euromap 67. La freeformer aplica, mediante manufactura aditiva, las letras deseadas en 3D, usando ABS, y de acuerdo con la información del código de barras.

Alto grado de integración para aplicación médica

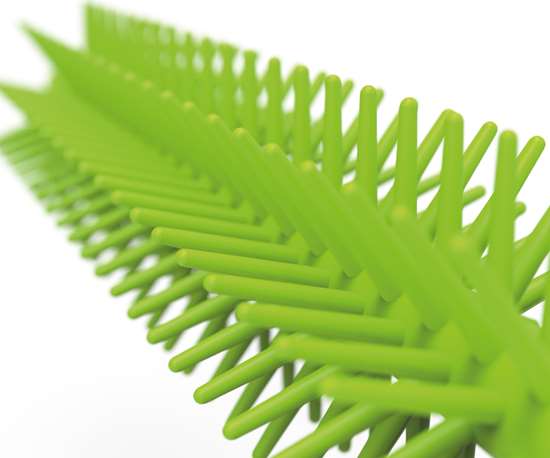

Una aplicación para la industria médica, presentada en el stand de Engel, llamará la atención gracias a un alto grado de integración en la fabricación. En la versión para sala limpia de una máquina de moldeo por inyección totalmente eléctrica e-motion 170/110 T se fabricarán cepillos interdentales, de la marca scrub!, Mediante el moldeo por inyección de un solo componente, se pueden producir directamente hasta 500 cerdas con la núcleo y el mango. El molde de precisión de alto rendimiento, provisto de ocho cavidades y extremadamente delicado en la zona de las cerdas, es de Hack Formenbau (Alemania), mientras que Hekuma, también de Alemania, es responsable de la automatización. En la feria se presentará una celda de fabricación totalmente automatizada con el diseño modular

HEKUflex de Hekuma. Inmediatamente después del moldeo por inyección, las piezas son revisadas por una cámara y embaladas en bolsas para la venta de 16 unidades cada una. De la célula de producción sale una bolsa cada cuatro segundos.

“El proceso de fabricación totalmente integrado y el diseño de un solo componente nos permite multiplicar la eficiencia de los productos y procesos establecidos en el mercado”, señala Jon Kelm, director de las unidades de negocio de medicina y embalaje de ENGEL en Norteamérica. “Normalmente, los cepillos interdentales constan de tres componentes: el mango, una malla metálica y los filamentos, que suelen fabricarse en procesos independientes entre sí. Nuestra solución permite suprimir fases de trabajo enteras y, además, reducir la logística”.

Llenar completamente ocho cavidades con estructuras extremadamente delicadas y con un peso total de inyección de tan solo 1,93 gramos plantea exigencias muy elevadas no solo para el molde, sino también con relación a la precisión y la constancia de la máquina de moldeo por inyección. Para ello ENGEL tiene dos respuestas: por un lado, la máquina de moldeo por inyección de alto rendimiento completamente eléctrica e-motion y, por el otro, inject 4.0, el concepto bajo el cual ENGEL integra sus tecnologías de Industria 4.0. Bajo este concepto, ENGEL aglutina productos de software para la digitalización y la interconexión de los procesos de fabricación, como los sistemas de asistencia inteligentes de la familia de productos iQ, que detectan y compensan automáticamente las fluctuaciones en las condiciones del entorno y en la materia prima, antes de que produzcan piezas defectuosas. En el control CC300 de la máquina e-motion, los visitantes de la NPE pueden seguir en vivo cómo iQ weight control analiza la evolución de la presión en relación con la posición del husillo durante la inyección y ajusta tanto el punto de conmutación como el perfil de inyección y la presión mantenida a las condiciones actuales, inyección a inyección.

CONTENIDO RELACIONADO

-

Coca-Cola lanza la campaña de reciclaje “Hagamos esto Juntos”

La empresa busca cumplir con sus objetivos de recuperar y reciclar el 100% de sus envases vendidos para 2030, que sus envases incluyan cuando mínimo 50% de materiales reciclados y que el 50% de su portafolio sea retornable.

-

El reciclaje de PET en México es caso de éxito

México tiene el acopio de PET más alto de Latinoamérica y es líder mundial en reciclado botella a botella grado alimenticio. Conozca algunos de los elementos que lo han hecho posible.

-

¿Por qué pierden gas las bebidas envasadas en PET?: soluciones

Descubra las causas de la pérdida de gas en bebidas carbonatadas envasadas en PET y cómo la cristalinidad y orientación influyen en la permeabilidad.