Tenis impresos en 3D ganan tracción

La fabricación de calzado deportivo mediante impresión 3D es una tendencia en aumento, y varias marcas importantes del mundo del deporte la están explorando.

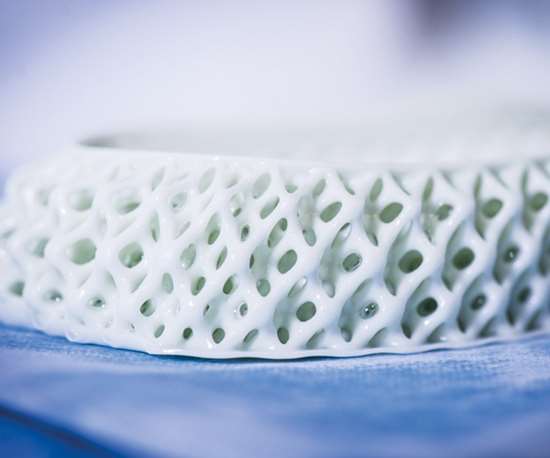

El proveedor de impresión 3D EOS North America Inc. y Under Armour trabajarán conjuntamente para escalar el negocio de calzado 3D de Under Armour a través del desarrollo de tecnología avanzada de sinterización láser, aprovechando la experiencia de EOS en la producción 3D industrializada. Entre los muchos aspectos de la asociación, Under Armour utilizará la tecnología 3D EOS para la impresión de partes en polvo, y las dos compañías trabajarán en conjunto en el desarrollo de polímero en polvo y en el desarrollo avanzado de plataformas de sinterización por láser. Under Armour también colaborará con los servicios expertos de Additive Minds de EOS para elevar su programa de AM. Para destacar la asociación en Formnext, las dos compañías presentaron una pantalla de Under Armour que muestra el calzado UA ArchiTech Futurist.

En 2017, Adidas anunció que se estaba asociando con la compañía tecnológica Carbon, con sede en Silicon Valley, para crear la suela interior de Futurecraft 4D, una suela impresa en 3D. Digital Light Synthesis es un proceso iniciado por Carbon que utiliza proyección digital de luz, óptica permeable al oxígeno y resinas líquidas programables para generar productos poliméricos duraderos y de alto rendimiento. Futurecraft 4D es la primera aplicación de Adidas de Digital Light Synthesis, y representa el paso de la marca hacia el diseño y la fabricación impulsados por información de los atletas. Según Carbon, su “plataforma única de resina programable ofrece un rendimiento sin igual con respecto a la durabilidad del material y la capacidad de respuesta elastomérica”. Adidas planea producir 100.000 pares de estos zapatos para finales de 2018.

Nike también está explorando el calzado impreso en 3D. Footwear News informó en 2017 que Nike está empezando a utilizar la impresión 3D para desarrollar prototipos de calzado, según la empresa francesa de impresión 3D Prodways. La publicación escribió: Las suelas, entresuelas y plantillas impresas en 3D de Prodways, que están hechas de material de poliuretano termoplástico (TPU), están destinadas a disminuir el tiempo de fabricación para el gigante de zapatillas deportivas a la vez que proporcionan un mayor rendimiento para los usuarios.

Nike no es ajena a los zapatos impresos en 3D, aunque ha sido a menor escala para los atletas profesionales. Por ejemplo, en 2014, la compañía lanzó una placa impresa en 3D construida para carreras. También produjo un zapato impreso en 3D construido para velocidad lineal en la pista de 40 yardas.

En 2016, New Balance lanzó Zante Generate, unos tenis para correr, que tienen una entresuela impresa en 3D. A través de una colaboración exclusiva con 3D Systems, la empresa utilizó el polvo de sinterización láser DuraForm TPU Elastomer para lograr avances significativos en el rendimiento de las piezas impresas para calzado deportivo. Para la entresuela de Zante Generate, New Balance utilizó la sinterización láser selectiva (SLS). El primer lanzamiento no estaba disponible para consumo masivo; solo había 44 pares en total.

CONTENIDO RELACIONADO

-

Bases sobre el secado de resinas plásticas

Un secado adecuado y uniforme beneficia el procesamiento de resinas y ayuda a prevenir defectos en las piezas. Encuentre aquí una guía para entender los conceptos básicos de la deshumidificación de materiales plásticos, así como las cuestiones de estética y rendimiento que presenta un secado inadecuado.

-

¿Cuánto cuesta realmente imprimir en 3D?

Conozca cuáles son los principales factores que determinan el precio de una pieza fabricada mediante impresión 3D, así como los costos de operar equipos industriales de manufactura aditiva. Una guía simple, para comprender más sobre el funcionamiento económico de esta tecnología.

-

Inyección: cómo ajustar las temperaturas en el cilindro

Descubra cómo elegir las temperaturas adecuadas en las zonas del cilindro para lograr piezas de calidad y una producción estable en el moldeo por inyección.